20.11.2025р.

Тема програми №4. Загально фермерські машини та обладнання

Тема уроку №17. Ознайомлення із машинами, обладнанням і технологією для дезінфекції, санітарної обробки приміщення і обладнання ферм

Ознайомитись із машинами, обладнанням для дезінфекції, санітарної обробки приміщення і обладнання ферм.

План вивчення

1. Технічні засоби для ветеринарно-санітарних робіт.

2. Мобільні технічні засоби для механізації ветеринарно-санітарних робіт.

3. Стаціонарні технічні засоби для ветеринарно-санітарних робіт.

Рекомендована література:

Машини та обладнання для тваринництва (за редакцією І.Г. Бойко. – 2006.

– 279 с. Сторінки 261 – 266.

Машини і обладнання для тваринництва: підручник для студентів аграрних навчальних закладів І-ІІ рівнів акредитації / І.І. Ревенко, В.С. Хмельовський, О.О. Заболотько та ін. – Ніжин: Видавець ПП Лисенко М.М., – 2017. – 304 c.

Опрацювати матеріал.

Д.З. Відповісти на питання, оформити конспект:

1. Які технічні засоби використовують для механізації ветеринарно-санітарних робіт.

2. Які мобільні технічні засоби застосовують для ветеринарно-санітарних робіт.

3. Опишіть призначення установки ЛСД-3М.

4. Опишіть призначення установки мийної установки ОМ-5361.

5. Яке призначення оприскувачів вентиляторних (ОВС-А и ОВТ-1В).

6. Запишіть будову стаціонарних технічних засобів для ветеринарно-санітарних робіт.

7. Яке призначення аерозольних дезінфекційних установок.

8. Які два типи аерозолів ви знаєте?

9. Опишіть будову стаціонарної системи для утворення аерозолів.

Технічні засоби для механізації ветеринарно-санітарних робіт – це портативні, переносні та перевізні пристрої, мобільні агрегати на транспортних шасі, самохідні установки на внутрішньогосподарському транспорті та стаціонарне дезінфекційне обладнання з подачею дезрозчинів до окремих тваринницьких приміщень по трубопроводам.

Мобільні технічні засоби. Для гідро очистки, мийки та дезінфекції тваринницьких та птахівницьких об’єктів застосовуються такі дезінфекційні установки: ДУК, ЛСД-3М, УДП, УДС, ВДМ, модернізована мийна установка ОМ-5361, а також оприскувачі різних конструкцій.

ЛСД-3М – застосується для гідро очистки, мийки та дезінфекції тваринницьких і птахівницьких об’єктів, побілки приміщень. До комплекту входить спеціальна штанга, оснащена розпилювачами, за допомогою якої можна обробляти відкриті об’єкти: дороги, вигули тощо, а також тварин репелентами проти комах перед вигоном на пасовище. Дезінфікуюча установка змонтована на автопричепі, має потужний вихровий насос, який дозволяє створювати високий тиск робочих розчинів. Резервуаром для розчинів є котел на 360 літрів, в середині нього розміщений нагрівач для підігріву рідини. Роботу установки ЛСД-3М контролює вимірювальна апаратура.

Рис. 1. Мийна установка ОМ-5361-03-ГОСНИТИ для зовнішнього миття.

Для очищення машин та їхніх агрегатів взимку

безпосередньо в майстерні можна користуватися пароводоструменевими мийними

машинами, наприклад, марки ОМ-22616 (рис. 2). Такі очисники можуть працювати в

режимі миття водою або мийним розчином в холодному або гарячому стані, та в

режимі миття пароводяною сумішшю.

Рис.

2. Пароводоструминна мийна машина ОМ-22616-ГОСНИТИ

УДП – установка дезінфекційна пересувна – призначена для гідроочистки, мийки та дезінфекції тваринницьких приміщень та інших об’єктів. Установка змонтована на 3-х колісному візку, укомплектована електродвигуном, напірним шлангом, двома універсальними та двома крановими розпилювачами для дезінфекції і гідроочистки. Ємкість резервуару – 200 л, тиск потоку робочих дезрозчинів – 25 атмосфер. Гаряча вода в установку подається із системи водопостачання на місці обробки. Установка укомплектована двома крановими розпилювачами для гідроочистки та універсальними розпилювачами для дезінфекції.

ВДМ - 2- Ветеринарна дезінфекційна машина. Дезінфекційне обладнання змонтоване на шасі автомобіля УАЗ-469, а привід робочих механізмів здійснюється двигуном автомобіля через вал відбору потужності. Дезобладнання включає основний резервуар на 420 л із вмонтованим нагрівачем, ємностей для маточного розчину і для палива, шлангових барабанів, насосу і повітряного нагнітача. Машина укомплектована шлангами та робочими органами для вологої і аерозольної дезінфекції, для мийки і відбору води із водоймищ. За допомогою ВДМ-2 проводять побілку приміщень, прибирання пилу вакуумним пилозбірником, а також розпилювання розчинів розпилювальною штангою.

Мийна установка ОМ-5361 – призначена для зовнішнього очищення сільськогосподарських машин струменем води під високим тиском. Гідро очистка приміщень та обладнання здійснюється за рахунок високого тиску води, яка виходить із монітору і формується спеціальною насадкою. Вода в установку подається із системи холодного або гарячого водо забезпечення.

Оприскувачі вентиляторні (ОВС-А и ОВТ-1В). – призначені для розпилювання хімічних засобів захисту рослин, для гідро очистки, мийки та дезінфекції тваринницьких приміщень, територій ферм і доріг. Оприскувачі причіпні, агрегатуються з тракторами ДТ-75, МТЗ “Беларусь” та іншими. Для проведення ветеринарно-санітарних заходів використовуються гумові шланги, брандспойти, розпилювальні штанги.

Стаціонарні технічні засоби для здійснення ветеринарно-санітарних робіт включають ємкості для робочих розчинів, насосно-компресорні установки та трубопроводи з постами підключення розпилювачів і брандспойтів.

Апарати високого тиску дозволяють швидко і ефективно проводити очистку тваринницьких приміщень, для утримання тварин і птиці – усувати залишки кормів, гною і посліду, змивати жирові та білкові забруднення з важкодоступних місць і значно скорочувати час прибирання приміщень.

Для прибирання тваринницьких приміщень в Україні традиційно використовують переважно сухий метод очистки. Науковими дослідженнями встановлено, що після прибирання тваринницького і особливо птахівницького приміщення значно підвищується кількість біологічного пилу, у десятки разів зростає бактеріальна забрудненість повітря, особливо на рівні першого і другого ярусів багатоярусних кліткових батарей пташників.

Традиційний метод сухої очистки пташників є одним із головних чинників виникнення захворювань органів дихання курчат – респіраторних хвороб, які призводять до загибелі птиці та значних економічних втрат.

Використання аерозольних апаратів у тваринництві. У сучасних умовах широкого поширення набула дезінфекція тваринницьких приміщень хімічними препаратами, переведеними в аерозольний стан за допомогою спеціальних апаратів – аерозольних генераторів.

Суть цього методу полягає в тому, що мікроскопічні краплі аерозолю дезінфікуючого засобу поширюються у приміщенні і тоненькою плівкою осідають на поверхнях, частково випаровуючись, у вигляді пари проникають у щілини, пази, тріщини та інші важкодоступні місця.

Дезінфекція аерозолями дозволяє одночасно обробляти не тільки поверхні і обладнання, а й повітря в приміщенні. Застосування аерозолів значно скорочує витрати ручної праці і економить хімічні засоби на проведення дезінфекції.

Аерозолі поділяються на два типи: дими і тумани. Дими звичайно містять тверді частки, а тумани – крапельки рідини, які перебувають у інтенсивному русі.

Аерозолі застосовуються не тільки для дезінфекції тваринницьких приміщень, а й для лікування та вакцинації тварин і птиці. У кліматичних зонах із спекотним літом аерозолі використовуються також для зволоження повітря.

Аерозольний метод введення в організм лікарських препаратів та вакцин вважається найбільш ефективним тому, що розчини швидко потрапляють у кров через слизову оболонку дихальних шляхів і стінок легеневих альвеол, дія наступає швидко і такий метод обробки тварин і птиці прирівнюється до внутрішньо судинного введення.

Для обробок значних за розміром площ промисловість випускає аерозольні генератори і аерозольні насадки великої потужності. Струменевий аерозольний генератор (САГ-1), автор Сухін та ін. Призначений для створення вакцинних та лікувальних аерозолів. Може бути застосований для створення аерозолів з метою дезінфекції повітря та камерної дезінфекції яєць і тари.

Стаціонарна система подачі стислого повітря для утворення аерозолів за допомогою пневматичних розпилювачів складається із металевих труб, які прокладаються вздовж стін приміщень, і стаціонарних або, пересувних, компресорів, які забезпечують тиск повітря 6 атм. Повітряний трубопровід має пости підключення для компресора і аерозольних насадок. Така система застосовується для проведення дезінфекції, дезінсекції та отримання лікувальних і вакцинних аерозолів.

14.11.2025р.

Тема програми №4. Загально фермерські машини та обладнання

Тема уроку №16. Обладнання і машини для дезінфекції, санітарної обробки приміщень і обладнання. Обладнання складських приміщень.

Зрозуміти призначення та необхідність дотримання ветеринарно-санітарних заходів на фермах і комплексах, а також будову та роботу дезінфекційної установка Н.М.Комарова ( ДУК 1).

Використовуєма література:

Машини та обладнання для тваринництва (за редакцією І.Г. Бойко. – 2006.

– 279 с. Сторінки 259 – 272.

Машини і обладнання для тваринництва: підручник для студентів аграрних навчальних закладів І-ІІ рівнів акредитації / І.І. Ревенко, В.С. Хмельовський, О.О. Заболотько та ін. – Ніжин: Видавець ПП Лисенко М.М., – 2017. – 304 c.

Опрацювати матеріал.

1. Зоогігієнічні вимоги висуваємі до тваринницьких ферм.

2. Технічні засоби для механізації ветеринарно-санітарних робіт на тваринницьких фермах.

3. Дезінфекційна установка Н.М.Комарова (ДУК).

Д.З. Відповісти на питання, оформити конспект:

1. Які роботи проводять на тваринницьких фермах для підтримання санітарного порядку та чистоти?

2. Які заходи включає санація тваринницьких ферм?

3. Основні завдання дезінфекції тваринницьких ферм.

4. Основні завдання дезінсекції тваринницьких ферм.

5. Основні завдання дератизації тваринницьких ферм.

6. Що забороняється обприскувати дезрозчинами.

7. Які технічні засоби для механізації ветеринарно-санітарних робіт використовують на тваринницьких фермах.

8. Поясніть призначення установки ДУК- 1.

9. Опишіть будову установки ДУК- 1.

10. Замалюйте установку ДУК- 1.

Для підтримання чистоти та санітарного порядку на території ферми і всередині приміщень один раз на місяць проводиться санітарний день – ретельно вичищається підлога, годівниці, автонапувалки, стіни, стеля та інше обладнання.

Стіни, перегородки, стовпи миють водою під тиском і білять 15-20%-вим водним розчином свіжогашеного вапна.

Підтримання виробничих приміщень у стані, який відповідає зоогігієнічним вимогам, є одночасно профілактикою виникнення і поширення інфекційних хвороб тварин.

Важливим фактором технології виробництва продукції тваринництва є єдність гігієни та профілактики, створення протимікробного режиму у виробничих приміщеннях для тварин, без чого специфічна імунопрофілактика (щеплення від інфекційних хвороб) буває малоефективною. Таким чином, підтримання високої санітарної культури виробничих приміщень, гігієна (підтримання чистоти тіла) самих тварин, кормів, води, доїльного обладнання включаються у загальний виробничий процес.

Сучасні промислові ферми та комплекси з високою концентрацією поголів’я тварин і птиці потребують регулярної санації виробничих приміщень.

Санація включає такі заходи : механічну очистку, дезінфекцію, дезінсекцію та дератизацію.

Дезінфекція – це заходи щодо знищення мікроорганізмів (хвороботворних бактерій, вірусів, мікроскопічних грибів-паразитів) у виробничих приміщеннях. Вона здійснюється за допомогою гарячих і холодних розчинів хімічних реактивів, гарячої пари і нагрітого до 700-800оС повітря турбореактивним двигуном.

Дезінфекція здійснюється навченим персоналом із використанням механічних пристроїв різноманітних конструкцій.

Профілактична дезінфекція тваринницьких приміщень найчастіше проводиться оприскувачами із витратою 0,3 літра розчину на 1 м2 горизонтальної поверхні. Якщо температура повітря у приміщенні не нижча +100С, то рекомендується 5%-вий розчин формальдегіду. Тривалість дії повинна складати не менше 4-х годин. Застосовують також 1 %-ову надоцтову кислоту 5 %-ову мурашину кислоту та інші засоби.

Проміжна дезінфекція виробничих приміщень у присутності тварин із метою зниження чисельності збудників хвороб ефективна тільки у тих випадках, коли перед цим можна ретельно вимити поверхні приміщення , наприклад, після переведення тварин у вигульно-кормові двори. При цьому рекомендуються комерційні препарати над оцтової кислоти (1%-ий розчин), хлораміну (1-2%-ий розчин) або мурашиної кислоти (1-2 %-ий розчин). У місцях перебування тварин кількість дезінфекційного розчину не повинна перевищувати 0,15 літру/м2.

Дезінсекція — комплекс профілактичних і винищувальних заходів для знищення і врегулювання кількості комах та захисту від них.

Дератизація – це комплекс заходів для знищення гризунів (щурів, мишей, полівок та ін.) Дератизація є одним із суттєвих способів боротьби з інфекційними захворюваннями шляхом винищування гризунів - носіїв і джерел багатьох інфекційних хвороб (чуми, туляремії, гельмінтозів та ін).

Обприскувати дезрозчинами тварин забороняється.

Технічні засоби для механізації ветеринарно-санітарних робіт – це портативні, переносні та перевізні пристрої, мобільні агрегати на транспортних шасі, самохідні установки на внутрішньогосподарському транспорті та стаціонарне дезінфекційне обладнання з подачею дезрозчинів до окремих тваринницьких приміщень по трубопроводам.

Мобільні технічні засоби. Для гідроочистки, мийки та дезінфекції тваринницьких та птахівницьких об’єктів застосовуються такі дезінфекційні установки:: ДУК, ЛСД-3М, УДП, УДС, ВДМ, модернізована миюча установка ОМ-5361, а також оприскувачі різних конструкцій.

Дезінфекційна установка Н.М.Комарова (ДУК). Установка ДУК 1 використовується для проведення санітарно-гігієнічних заходів на фермах, комплексах, які мають великі площі, території і обслуговується підготовленими працівниками ветеринарно-санітарних загонів районних ветеринарних установ. Установка ДУК- 1 самохідна, змонтована на масі автомобіля ГАЗ-52-04. Вона забезпечує машинну дезінфекцію, дезінсекцію виробничих приміщень холодними і гарячими розчинами деззасобів, мийку приміщень і тварин, обприскування і покриття внутрішніх стін та стелі густим розчинам свіжого вапна або крейди.

Установка ДУК- 1 має цистерни для води або робочого розчину, об’ємом 1,02м3 і котел для підігріву води або дезрозчину, об’ємом 25 літрів із димовою трубою, змієвиком і водяною сорочкою. Котел з’єднується з цистерною гнучким рукавом таким чином, що рідина із неї надходить у змієвик, сорочку котла і виходить через патрубок, розміщений у його верхній частині.

Цистерна має горловину, яка герметично закривається кришкою на болтах. На кришці змонтований запобіжний клапан пружинного типу, який стримує тиск у цистерні до 2,5 мПа, і люк, герметично закривається фланцем для з’єднання приймально-роздавального трубопроводу.

На задньому дні змонтовано водомірні оглядові вікна для заміру рідини у цистерні і патрубок для приєднання рукава при заповненні цистерни водою із водопроводу.

На кронштейнах цистерни із правої і лівої сторони закріплено бачки для вихідного дезрозчину об’ємом по 45 літрів. На задніх кришках бачки мають оглядові вікна. У горловину цистерни вварено патрубок трубопроводу тиску і вакууму. Трубопровід тиску створює тиск у цистерні. Його нижній кінець під кабіною водія поєднаний із клапанною коробкою, що забезпечує зв’язок викидної труби двигуна з порожниною цистерни.

Керування клапаном цієї коробки виведено у кабіну водія. При нахилі важеля у переднє положення, клапан під дією пружини закривається і перекриває трубопровід до цистерни. При нахилі важеля у крайнє заднє положення – клапан відкритий. При цьому викидний колектор через напірний трубопровід поєднується з цистерною, а заслінка перекриває викидну трубу. У середньому положенні клапана заслінка напіввідкрита.

Трубопровід вакууму зв’язує впускний колектор двигуна автомобіля із порожниною цистерни. Впускний колектор має штуцер, до якого приєднаний один кінець трубопроводу. Другий кінець його поєднаний з патрубком напірної труби. Трубопровід вакууму має вентиль, керування яким виведено у кабіну водія. Цим трубопроводом із цистерни висмоктується повітря щоб створити розрідження.

Уздовж цистерни розміщено з обох боків шухляди для рукавів, а у задній частині під ними – шухляди для інструменту. Установка має компресорний пристрій для створення підвищеного тиску.

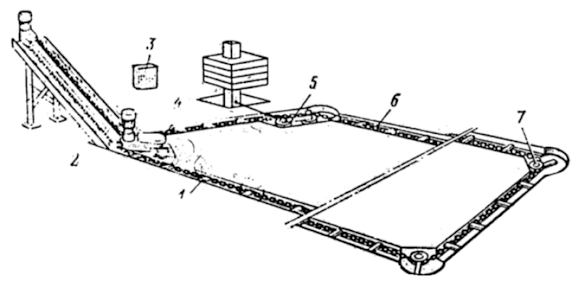

Рис. 1. Загальний вигляд установки для дезінфекції Н.М. Комарова ДУК - 1:

1 - цистерна, 2 - бачки, 3 – котел, 4 – шухляди для майна, 5- димова труба, 6 –люк цистерни, 7- додаткова кабіна, 8 – резервний бак для бензину

Рисунок 2. Схема трубопроводів ДУК –1:

1- клапан перекриття трубопроводу тиску, 2 - клапан відключення компресора, 3 - клапан перекриття трубопроводу впускного колектору автомобільного двигуна, 4 – вентиль приймально-роздавального трубопроводу, 5 - вентиль трубопроводу тиску для відключення цистерни, 6 - кришка горловини бачка для хімікатів, 7 – вентиль приймально-роздавального трубопроводу для перекриття роздавального шлангу, 8 – вентиль приймально-роздавального трубопроводу для перекриття водогрійного котла, 9 – вентиль патрубку для зняття тиску цистерни і приєднання водопроводу, 10 – вентиль патрубка котла для приєднання роздавального шлангу, 11 – кришка люку цистерни, 12 – кран бачка для спуску і забору хімікатів

13.11.20254р.

Тема програми №4. Загально фермерські машини та обладнання

Тема уроку №15. Самогодівниці. Засоби для підготовки і транспортування кормів. Автонапувалки.

Працюємо з підручником

Машини та обладнання для тваринництва (за редакцією І.Г. Бойко. – 2006. – 279 с.

Машини і обладнання для тваринництва: підручник для студентів аграрних навчальних закладів І-ІІ рівнів акредитації / І.І. Ревенко, В.С. Хмельовський, О.О. Заболотько та ін. – Ніжин: Видавець ПП Лисенко М.М., – 2017. – 304 c. Сторінки 94 -102, 138 – 158.

https://nmcbook.com.ua/elepidruchnuk/motnmc/1/tema_3.htm#%D0%BF36

https://nmcbook.com.ua/elepidruchnuk/motnmc/1/tema_5.htm

Опрацювати матеріал.

1. Самогодівниці.

2. Засоби для

підготовки і транспортування кормів.

3. Автонапувалки.

Д.З.Ооформити конспектВідповісти на питання, :

1. Яке призначення самогодівниць.

2. Опишіть основні вимоги до самогодівниць.

3. Замалюйте технологічну схему роботи кормороздавача КТУ-10А.

4. Опишіть будову кормороздавача КТУ-10А.

5. Призначення комбінованих агрегатів для приготування і роздавання кормів.

6. Замалюйте схему комбінованого агрегату для приготування і роздавання кормів.

7. Запишіть будову комбінованого агрегату для приготування і роздавання кормів.

8. Яке призначення автонапувалок.

9. Опишіть види автонапувалок та їх використання на тваринницьких фермах.

1. Самогодівниці. До головних принципів, яким повинні відповідати сучасні годівниці, належать гігієнічність та зручність доступу тварин до кормів під час їх споживання. Годівниці розраховані на прийом та видачу поголів’ю сухих, вологих та змішаних концентрованих кормів.

Годівниці виготовляються з чорного металу з подальшим його фарбуванням, неіржавіючої сталі, пластмаси або композитних матеріалів. Вони мають бути легкодоступними для тварин, але не давати можливості заступати в них; зручними для споживання корму, який при цьому не повинен залежуватися і налипати на стінки. Якщо для поросят на дорощуванні міцність матеріалу годівниці не дуже важлива, то свині на відгодівлі швидко з’їдають пластмасові деталі. Тому для них є кращими годівниці з металу і композитних матеріалів високої міцності.

Згідно з відомчими нормами технологічного проектування, виробники обладнання повинні дотримуватися таких вимог під час розроблення та виготовлення годівниць:

— загальна довжина годівниць (фронт годівлі) встановлюється з розрахунку годівлі усіх свиней в одну зміну — одна голова на одне місце годівлі;

— під час розроблення самогодівниць для сухих або вологих кормів (за умови постійної подачі кормів) допускається до трьох-шести голів на одне кормомісце відповідно до інструкції на самогодівниці;

— годівниці можуть бути одно- і двосторонніми (спареними) та мати задній борт, який для запобігання розкиданню корму виготовляється вищим від переднього;

— внутрішні поверхні годівниць можуть бути криволінійними (у формі кола, еліпса тощо);

— глибина годівниць для вологих кормів має становити не менше половини ширини їхньої верхньої частини;

— годівниці повинні мати пристрої для запобігання втратам корму та його забрудненню;

— для виготовлення годівниць застосовують вологонепроникні і нешкідливі для тварин матеріали, які легко піддаються миттю і дезінфекції та мають пристрої для відведення розчинів під час їхньої миття та дезінфекції.

Для годівлі свиней різних статевовікових груп застосовують різні технологічні принципи, які вимагають застосування різних конструкцій годівниць. Для маточного поголів’я застосовують нормовану годівлю з використанням індивідуальних місць годівлі, до яких корм надходить з лінії кормороздачі через дозатори об’ємного типу. Молодняк свиней на дорощуванні і відгодівлі годують не нормовано з бункерних самогодівниць. Залежно від індивідуального чи групового способу утримання тварин годівниці також поділяють на індивідуальні та групові. Для годівлі свиноматок в індивідуальних станках для опоросу та утримання з підсисними поросятами годівниці в основному виготовляють з неіржавіючого металу або поліпропілену з окантуванням металевою стрічкою краю з боку підходу свиноматки. У таких станках годівниця свиноматки закріплена до передньої частини клітки для фіксації, а годівниця для підгодівлі поросят — до щілинної підлоги. Конструкція кріплення годівниці дозволяє проводити швидке її очищення завдяки встановленому тримачу, який кріпить годівницю у робочому положенні до верхньої частини клітки. Корм в годівниці для поросят завантажується вручну, а в годівницю для свиноматки — через дозатор корму.

Годівниці для підгодівлі поросят виготовляють з неіржавіючої сталі або із пластику без бункера або з бункером. Годівницю залежно від її величини розділяють на кілька частин (секторів) для зручності споживання корму поросятам. За допомогою спеціального захвату годівниця кріпиться до щілинної підлоги.

«Годівниці-склянки» з бункером для корму широко застосовують у невеликих фермерських господарствах. Бункер дозволяє розмістити для поросят від 5 до 30 кг комбікорму в розсипному або гранульованому вигляді. Під час споживання тваринами корм з бункера самопливом надходить до годівниці.

Годівля тварин, які утримуються в обладнанні виробництва ТОВ «VIP Бетон», здійснюється з годівниць, виготовлених з полімербетону і встановлених на підлозі станка та зафіксованих огородженнями. До годівниці забезпечений підхід свиней з двох боків. В годівниці встановлено металічні планки для її розділення на п’ять кормомісць. Місткість бункера годівниці — 240 л. Регулювання кількості надходження корму здійснюється шиберною засувкою, розміщеною у бункері годівниці.

Також зростає популярність автоматизованої технології вільного утримання свиноматок великими групами з індивідуальною годівлею, яка здійснюється з використанням кормових станцій, оснащених спеціальною антеною для зчитування ідентифікаційного номера, запрограмованого в чипі, закріпленому на вусі тварини.

Ідентифікація тварин здійснюється під час входу свиноматки у станцію. Блок керування станцією передає інформацію на центральний комп’ютер, в якому зберігається інформація про необхідну кількість корму для кожної тварини. Після цього комп’ютер готує певну порцію корму, точно розраховану за кормовим графіком з урахуванням вгодованості свиноматки та тривалості супоросності. Якщо тварина не з’їдає призначеної порції відразу, під час першого входження у станцію, то двері станції відкриваються для неї знову, коли вона побажає. Під час наступного візиту комп’ютер надає тварині потрібний залишок її денного раціону.

Кормова станція з комп’ютерним керуванням забезпечує найкраще використання корму, продовжує тривалість життя тварин і гарантує отримання здорового приплоду. Індивідуальний підхід до кожної тварини під час їх групового утримання попереджує стреси.

Різні типи годівниць, дозволяють якісно забезпечити технологічний процес згодовування збалансованих кормосумішей свиням, мінімізуючи втрати кормів під час споживання тваринами, зручний доступ для технічного та технологічного обслуговування.

2. Засоби для підготовки і транспортування кормів. Кормороздавачі для ферм великої рогатої худоби. На фермах великої рогатої худоби значно поширені причіпні бункерні кормороздавачі з урухомленням від валу відбирання потужності (ВВП) трактора. Кормові проходи у разі їх використання мають бути завширшки не менше 2,2 м, висота задньої стінки годівниці — не більше 0,75 м.

Мобільний кормороздавач КТУ-10А. Кормороздавач тракторний універсальний КТУ-10А (рис. 1) призначений для транспортування та дозованого роздавання під час руху в годівниці або на кормові столи кормової суміші, змеленої листостеблової маси (кукурудзи, злакових і бобових трав, сіна, силосу, сінажу тощо) в літніх таборах, вигульних площадках і в тваринницьких приміщеннях з кормовим проходом завширшки не менше 2,2 м і годівниць заввишки не більше 0,75м. Крім того може використовуватися для обслуговування кукурудзо- і силосозбиральних машин, перевезення різних сільськогосподарських вантажів з розвантаженням їх через задній борт чи як живильник-дозатор у технологічних лініях кормоприготування та у разі завантаження сховищ кормів.

Рис. 1. Кормороздавач КТУ-10А:

1 – рама; 2 – горизонтальний конвеєр; 3 – дно кузова; 4 – борт; 5 – урухомлювальний ланцюг бітерів; 6 – блок бітерів; 7 – телескопічний вал; 8 – дишло; 9 – захисний кожух; 10 – стрічка конвеєра

Рис. 2. Технологічна схема кормороздавача КТУ-10А:

а – однобічна роздача; б – двобічна роздача; в – розвантаження через задній борт; 1 – ходова частина; 2 – рама; 3 – поздовжній транспортер; 4 – кузов; 5 – бітер; 6 - поперечний транспортер

Комбіновані агрегати для приготування і роздавання кормових сумішок – це своєрідні «кормоцехи на колесах» – є найсучаснішими технічними рішеннями при роздаванні кормів рогатій худобі. Вони оснащені шнеково-ножевими робочими органами, які бувають розміщені як горизонтально так і вертикально. Існують одно-, дво- та багатовальні змішувачі-роздавачі.

Рис. 3. Схема комбінованого агрегату

для приготування і роздавання кормів:

1 - робочий орган (ротор, шнек); 2 - бункер; 3 - рама; 4 - оглядова драбина; 5 - дисплей системи зважування; 6 - редуктор; 7 - ніж; 8 - лапа стоянкова; 9 - протирізальний пристрій; 10 - датчик системи зважування; 11- вивантажувальна горловина; 12 - поперечний транспортер

3. Автонапувалки. Вода на тваринницьких фермах потрібна для напування худоби, приготування кормів, первинної обробки і переробки молока, миття посуду, тому вона не має містити шкідливих речовин і бактерій.

Вода для напування тварин і виконання інших технологічних процесів на фермах має бути чистою, прозорою, безбарвною, без запаху, не містити шкідливих речовин і бактерій. Показники санітарно-гігієнічних якостей води для напування регламентують стандарти, де зазначено допустимі значення її фізичних, хімічних і бактеріологічних властивостей.

Для водопостачання тваринницьких ферм можуть бути використані відкриті (поверхневі) джерела, до яких належать річки, озера, водойми, канали тощо, а також безнапірні і напірні підземні води.

Напувалка – це спеціальний автоматично діючий пристрій, за допомогою якого тварини і птиця самостійно без участі людини отримують із водопроводу необхідну для напування воду в будь-який час доби і в необхідній кількості.

Автонапувалки за організацією напування поділяють на: індивідуальні – застосовують на фермах ВРХ за прив‘язного утримання, на свинофермах в окремих станках; групові – використовують на фермах ВРХ за безприв‘язного утримання, у літніх таборах, а також для свиней за групового утримання.

За принципом дії поділяються на: клапанні; вакуумні; поплавкові; соскові; краплинні (ніпельні).

Напувалки для великої рогатої худоби. Для напування великої рогатої худоби на фермах будь-яких розмірів застосовують індивідуальні або групові напувалки.

Напувалка АП-1А (рис. 4, 5) застосовується для напування всіх видів і груп великої рогатої худоби крім молодняку. Застосовують її в корівниках із прив‘язним і боксовим утриманням тварин, зокрема в фермерських господарствах.

Вода з водонапірної мережі стояком надходить до чаші автонапувалки. Під дією гумового амортизатора 9 клапан 2 і гумове сідло 5 щільно зачиняють відхідний отвір, а важіль 7 стержнем клапана піднятий від дна чаші 8. Тварина, прагнучі дістати воду, натискає носом на важіль 7, амортизатор 9 стискується, клапан відходить від сідла і крізь щілину, що утворилася, надходить вода. Після того як тварина нап'ється і відпустить важіль, амортизатор щільно притискує клапан до гнізда, припиняючи надходження води в чашу.

Рис. 4. Конструктивно-функціональна схема автонапувалки АП-1А (а) та загальний вигляд (б):

1 — кутник; 2 — клапан; 3 — сідло; 4 — накривка; 5 — кронштейн; 6 — вісь; 7 — важіль; 8 — чаша; 9 — амортизатор

Автонапувалка ПА-1А має таке саме призначення, але всі деталі виготовлені з металу. Автонапувалки міцніші, їх можна використовувати на фермах молодняку великої рогатої худоби.

Рис. 5. Конструктивно-функціональна схема автонапувалки ПА-1А (а) та загальний вигляд (б):

1 – чаша; 2 – педаль; 3 – шарнір; 4 – гніздо клапана; 5 – прокладка; 6 – клапан тарілчастий; 7 – шток; 8 – пружина; 9 – напрямна штока; 10 – корпус

Групові чотиримісні автонапувалки з електропідігріванням АГК-4Б (рис. 6) застосовують для напування худоби в корівниках за безприв‘язного утримання, на вигульних майданчиках і в таборах (до 100 голів). Напувалка складається з корита, утепленого скловолокнистою ізоляцією, напувальної чаші місткістю 40 л, клапанного механізму з поплавцевим приводом і системи електропідігрівання. Місця для напування тварин закриті підпружиненими накривками.

Рис. 6. Конструктивно-функціональна схема групової автонапувалки

АГК-4Б (а) та загальний вигляд (б):

1 — шафа керування; 2 — електронагрівник (тен); 3— поплавець; 4, 7 — відповідно поплавцева і напувальна чаші; 5 — накривка; 6 — клапанний механізм; 8 — корпус; 9 — плита; 10 — рукав; 11 — хомут; 12 — патрубок; 13 — терморегулятор

Напувалки для свиней. Для напування свиней застосовують чашкові та безчашкові (соскові, ніпельні) автонапувалки.

Безчашкові соскові напувалки ПБС-1А встановлюють у свинарниках для групового або індивідуального утримання тварин у станках та на вигульних майданчиках. Одна напувалка розрахована на 25-30 голів. Напувалка складається (рис. 7) з корпусу 2, соски 1, ущільнювальних прокладок 3 та 4 і клапана 6. Встановлювати її потрібно з нахилом (45о) так, щоб носик корпусу був над соскою.

Рис. 7. Конструктивно-функціональна схема напувалки ПБС-1А (а), будова (б) та загальний вигляд (в):

1 – соска; 2 – корпус; 3, 4 – ущільнювальні прокладки; 5 – амортизатор; 6 – клапан; 7 – упор.

Соскова напувалка типу АС-Ф-25 (рис. 8) призначена для напування молодняку і дорослого поголів‘я свиней. За тиску в системі від 0,08 до 0,35 МПа витрата напувалки становить 1,33 л/с. Одна соскова напувалка розрахована на обслуговування 20-30 свиней.

Рис. 8. Конструктивно-функціональна схема напувалки АС-Ф-25 (а) та будова (б):

1 — пробка; 2 — пружина; 3— сідло соски; 4 — корпус; 5 — диск; 6 — трубка соски

Серед чашкових напувалок є напувалки моделей МР 8 (рис.9), МР 10, 92R (рис. 10).

Рис. 9. Напувалка МР 8

Рис. 10. Конструктивно-функціональна схема чашкової напувалки моделі

92 R (а) та загальний вигляд (б):

1 – чаша; 2 – клапан; 3 – ущільнювальна прокладка; 4 - пружина; 5 – корпус; 6 – регулювальний гвинт; 7 – фільтр

Напувалки для птиці. Ніпельна напувалка призначена для напування птиці усіх вікових груп у разі утримання її у кліткових батареях. Їх можна застосовувати також для напування бджіл. До складу напувалки входять (рис. 11): корпус 4, ніпель 5, клапан 2. Корпус 4 загвинчується в штуцер, на водопровідній трубі 1. Його відхилення від вертикалі не повинно перевищувати 1,5-2°.

Рис. 11. Конструктивно-функціональна схема ніпельної напувалки

для птиці (а) та загальний вигляд (б)

1 – водопровід; 2 – клапан; 3 – гніздо клапана; 4 – корпус; 5 – ніпель

Крім крапельних напувалок у птахівництві в кліткових батареях застосовують жолобкові напувалки для курчат віком від 1 до 30 діб, мікрочашові для дорослої птиці та вакуумні.

Рис. 12. Вакуумна напувалка ПВ для птиці

07.11.2025р.

Тема програми №3. Машини і обладнання для прибирання та утилізації

гною.

Тема уроку №14. Вивчення

правил технічного обслуговування машин для прибирання гною.

Використовуємо підручник:

1. Машини та обладнання для тваринництва (за

редакцією І.Г. Бойко. – 2006.

– 279 с. Сторінки 79 – 92

2. Машини і обладнання для тваринництва: підручник

для студентів аграрних навчальних закладів І-ІІ рівнів акредитації / І.І.

Ревенко, В.С. Хмельовський, О.О. Заболотько та ін. – Ніжин: Видавець ПП Лисенко

М.М., – 2017. – 304 c.

Сторінки 175-191

Опрацювати матеріал.

https://nmcbook.com.ua/elepidruchnuk/motnmc/1/tema_6.htm

Технічне обслуговування машин та обладнання

для прибирання та видалення гною.

1. Види технічного обслуговування механічних систем для видалення

гною.

2. Періодичність технічного обслуговування механічних систем

для видалення гною.

3. Щозмінне технічного обслуговування механічних систем

для видалення гною.

4. Періодичне технічного

обслуговування механічних систем для видалення гною.

5. Види технічного обслуговування гідравлічних систем для видалення

гною.

6. Періодичність технічного обслуговування гідравлічних

систем для видалення гною.

7. Щозмінне технічного обслуговування гідравлічних

систем для видалення гною.

8. Періодичне технічного

обслуговування гідравлічних систем для видалення гною.

Д.З. Відповісти на питання,

оформити конспект:

1. Види та періодичність

технічного обслуговування механічних систем для видалення гною.

2. Опишіть ЩТО та періодичне

ТО механічних систем для видалення гною.

3. Опишіть види та періодичність

технічного обслуговування гідравлічних систем для видалення гною.

4. Опишіть ЩТО та періодичне

ТО гідравлічних систем для видалення гною.

5. Особливості технічного

обслуговування пневматичних систем видалення гною.

Технічне

обслуговування машин та обладнання

для

прибирання та видалення гною

Для прибирання та

видалення гною на тваринницьких фермах і комплексах застосовують стаціонарні

механічні, гідравлічні та пневматичні системи, а також пересувні (мобільні)

засоби.

За стаціонарними

механічними системами передбачається щоденне і періодичне технічне

обслуговування (один раз на місяць).

Щозмінне технічне

обслуговування полягає в тому, що перед включенням машини піднімають перехідні

містки і впевнюються у відсутності сторонніх предметів на транспортері, перевіряють наявність транспортних засобів під вивантажувальним похилим конвеєром, очищають приводну станцію

та поворотні зірочки від залишків бруду та гною. Особливу увагу приділяють

стану та кріпленню поворотного і натяжного пристроїв, скребків та втулок

похилого і горизонтального транспортерів. Якщо скребки деформовані або

поламані, виявляють причини деформації і усувають їх. Перевіряють рівень масла

в редукторі, при необхідності доливають.

Після закінчення роботи

конвеєр очищають від залишків гною і усувають виявлені під час роботи

несправності.

Періодичне технічне

обслуговування починають з виконання операцій ЩТО. Після цього перевіряють

наявність і стан скребків, тягових ланцюгів. Скребки горизонтальних

транспортерів при проходженні через приямок повинні нахилятися не більше 45°,

не допускається їх заїдання. Знімають поворотні й натяжні зірочки, промивають у

дизельному паливі, перевіряють стан манжет і підшипників, оцінюють ступінь

спрацювання деталей і, при необхідності, замінюють їх. Центри вінців зірочок

повинні знаходитися на відстані 60 мм від поверхні днища, а допустиме

відхилення зубів зірочок від однієї площини не повинно перевищувати 10 мм.

Виконують мащення всіх

вузлів транспортера відповідно до таблиці мащення.

Перевіряють і регулюють

натяг пасів привода та ланцюгів транспортера. Натяг вважають нормальним, якщо

при натисканні на кінець скребка в горизонтальному напрямі із зусиллям 200 Н

ланцюг дозволяє відійти кінцю скребка на 40-50 мм . Натяг перевіряють на

вільній вітці на відстані 5,5-6 м від натяжного пристрою, очищаючи спочатку

канал і ланцюг від гною. Якщо подальше переміщення натяжної зірочки стане

неможливим, то вкорочують ланцюг на кілька ланок і натягують його повторно.

Гідравлічні системи

видалення і транспортування гною порівняно з механічними прості за будовою,

їхнє технічне обслуговування полягає в очищенні та перевірці стану каналів.

Рекомендується очищати канали від гною один-два рази на місяць, а періодично —

один раз на три місяці промивати їх від осаду. Перед очищенням каналів знімають секції щілинної підлоги, після цього перевіряють стан дна

та стінок каналів і усувають виявлені пошкодження.

При проведенні технічного

обслуговування пневматичних систем видалення гною оглядають компресорну установку, регулятор тиску, кріплення різьбових деталей. Особливу увагу

приділяють нормальному мащенню циліндра компресора, оскільки надлишкове мащення

забруднює повітроводи і ресивер, веде до підвищеного нагароутворення, а

недостатнє — знижує продуктивність і довговічність компресора. Потім

перевіряють стан сальників системи охолодження і фільтрів, а також роботу

вентилів керування. При необхідності розбирають, промивають у дизельному

паливі, змащують і збирають їх.

Під час роботи постійно

контролюють температуру компресора і тиск повітря в ресивері, а також

справність запобіжного клапана. Періодично протягом зміни спускають конденсат

води і масла та перевіряють герметичність фланцевих з'єднань повітроводів.

Періодично очищають

компресор, видаляють накип із системи охолодження, пропарюють ресивер та

повітроводи для видалення зі стінок масла.

31.10.2025р.

Тема програми №3. Машини і обладнання для прибирання та утилізації

гною.

Тема уроку №13. Вивчення

будови машин та механізмів для прибирання гною.

Використовуємо підручник:

1. Машини та обладнання для тваринництва (за

редакцією І.Г. Бойко. – 2006.

– 279 с. Сторінки 79 – 92

2. Машини і обладнання для тваринництва: підручник

для студентів аграрних навчальних закладів І-ІІ рівнів акредитації / І.І.

Ревенко, В.С. Хмельовський, О.О. Заболотько та ін. – Ніжин: Видавець ПП Лисенко

М.М., – 2017. – 304 c.

Сторінки 175-191

Опрацювати матеріал.

https://nmcbook.com.ua/elepidruchnuk/motnmc/1/tema_6.htm

Система

видалення і збирання гною.

1. Гідравлічні засоби видалення гною.

2. Способи

видалення рідкого гною.

3. Періодичність видалення

та збирання гною.

4. Вимоги до гідравлічного видалення

гною.

5. Вакуумний спосіб видалення гною.

Д.З. Оформити конспект. Відповісти на питання:

1. Вимоги до гідравлічного видалення гною.

2. Основні вимоги до періодичності видалення та

збирання гною.

3. Опишіть вакуумний спосіб видалення гною.

4. Замалюйте вакуумний спосіб видалення гною свиней.

5. Опишіть змивний, лотково-відстійний,

рециркуляційний і самопливний засоби видалення гною.

Гідравлічні засоби видалення гною. Розрізнюють

такі способи видалення рідкого гною: змивний, лотково-відстійний,

рециркуляційний і самопливний.

При змивній системі рідкий гній

видаляється із заглиблених каналів струменем води трьома способами: прямим

змивом, за допомогою змивних насадок і бачків. При прямому змиві витрачається

велика кількість води і створюється висока вологість всередині приміщення.

Змивні насадки встановлюються у

повздовжніх каналах під кутом до дна каналу, вода подається під тиском.

Змивні бачки бувають з клапаном,

швидкодіючою заслінкою і само перекидною ємністю від 0,5 до 1 м2.

Скидання води в канал відбувається 1–2 рази на добу.

При лоткововідстійній системі видалення

гною відбувається під дією сили ваги і додаткового змивання водою. Рекомендується

для застосування на малих фермах. Система складається із поздовжніх

лотків-каналів, поперечного каналу, зовнішнього самоплинного гноєпроводу і

гноєзбирача.

Поздовжні канали з напівкруглим дном (R

= 15 см) завширшки по верху: 60 –70 см (для свиней) і 70 –80 см (для ВРХ).

Початкова глибина каналу 60 –70 см, дно має нахил у бік стікання гною 0,005

–0,01, але не більше 0,015, інакше рідка фракція швидко стікатиме з каналу, не

захоплюючи екскрементів.

Поперечний канал може бути розташований

у центрі приміщення або у торці. Нахил у ньому такий самий, як у повздовжніх.

Самопливний гноєпровід, як правило,

будують із азбоцементних труб діаметром 300 мм, укладених з нахилом 0,02

–0,025. Шибери встановлюють на нижньому кінці поперечного каналу або на виході

поздовжніх.

Ємкість гноєзбиральника повинна бути

такою, щоб вміщувати гній не менш, як з одного каналу. Подача його з

гноєзбиральника у гноєсховище здійснюється відцентровим насосом.

Кал і сеча тварин через щілинні підлоги

потрапляють в канали. Через 3–4 дні піднімають шибер, відкривають вентилі

водопроводу і пропускають гнойову масу по зовнішньому самопливному гноєпроводу

в гноєзбірник. Після цього закривають шибери і змивають водою решітки щілинної

підлоги. За один цикл додається 1 –1,5 л на одну голову. Дно каналу повинно

бути покрите водою, щоб екскременти не прилипали до нього.

При рециркуляційній системі видалення

гною змив виконується освітленою гноївкою. Застосовується на великих фермах.

Для цього споруджується центральна насосна станція з гноєзбірником. Від неї по

всіх повздовжніх каналах прокладається напірний водопровід. Лотки виготовляють подібними

до тих, що у лоткововідстійній системі. Перед запуском системи в гноєзбірник

заливають 10 –12 м3 води. Гній захоплює воду, подає її по напірному

водопроводу в повздовжні канали і транспортує трубопроводом у гноєзбірник.

Після запуску із гноєзбірника забирається освітлена рідина. і цикл повторюється.

Самопливна система видалення гною

ґрунтується на здатності рідкого гною (вологістю 88-92%) пересуватися

самопливом. Система складається з поздовжніх самопливних каналів, поперечного

змивного, гноєзбірника і насосної станції.

Довжина самотічного каналу в приміщенні

для утримання свиней з економічних міркувань не повинна перебільшувати 50 м.

Для великої рогатої худоби довжина каналів не повинна перевищувати 30 м при

ширині 0,7-1 м і не більше 60 м – при ширині 1,5-2,5 м.

На принципі дії самоплинної системи

видалення гною ґрунтується спосіб, який набув широкого поширення в Данії та

інших закордонних країнах і отримав назву “Вакуумний спосіб” видалення гною

свиней вологістю 85-92%. Вакуумний спосіб видалення гною свиней представлений

на рисунку 1.

Рисунок 1 –Вакуумний спосіб видалення гною свиней: 1 – витяжно-всмоктувальний вентиль; 2 – щілинна підлога; 3 – пластмасова труба діаметром 315 мм; 4 – витяжний вентиль; 5 – трійник; 6 – коліно стоку труб під 450; 7 – коліно входу до накопичуючої ємкості під 450; 8 – накопичуюча ємкість біля приміщення свинарника; 9 – приміщення свинарника

Вакуумний спосіб видалення гною свиней

монтується таким чином. Спочатку копається траншея, в яку монтуються труби

діаметром 315 мм, але землю ретельно ущільнюють і витримують нахил у бік

накопичувача гною 0,5 см на 1 п.м. Монтується також витяжно-всмоктувальний

вентиль позаду системи і витяжний вентиль біля коліна стоку труби діаметром 315

мм.

Накопичуючі ємкості під щілинною

підлогою в приміщенні свинарника також монтуються з дотриманням вимог, які

представлено на рисунку 2.

Рисунок 2 – Фрагмент накопичувача ємкості під решітчастою підлогою: 1 – поводок; 2 – щілинна підлога; 3 – пластмасова труба діаметром 315 мм; 4 – пробка бетонна з гумовим покриттям; 5 – трійник; 6 – заглиблення в накопичуючій ємкості на 100–200 мм; 7 – накопичуюча ємкість; 8 – петля Вакуумна система видалення гною працює таким чином. Коли накопичився гній під щілинною підлогою, оператор за допомогою поводку 1 піднімає за петлю 8 пробку, гній починає самопливом пересуватися в трійник 5 і далі пластмасовою трубою 3 до накопичуючої ємкості біля приміщення свинарника. Відбувається засмоктування гною і протягом 5-7 хв. весь гній потрапляє в накопичуючу ємкість. Потім оператор установлює пробку 4 у попереднє положення. Витяжно-всмоктувальний вентиль 1 рис 5 виконує дві операції: коли система не працює, то він працює як витяжна вентиляція, а коли відбувається видалення гною із приміщення, через вентиль 1 надходить повітря, яке допомагає транспортувати гній пластмасовою трубою в накопичуючу ємкість.

У свинарнику-маточнику на чотири

свиноматки з приплодом монтується одна накопичуюча ємкість під щілинною

підлогою. Видалення гною відбувається один раз на тиждень. При дорощуванні на

200 голів свиней монтується одна ємкість, а видалення – теж один раз на

тиждень. А при відгодівлі одну накопичуючу ємкість монтують на 100 голів

свиней, а видалення гною за межі свинарника проводять два рази на тиждень.

24.10.2025р.

Тема програми №3. Машини і обладнання для прибирання та утилізації гною.

Тема уроку №12. Обладнання та механізми для прибирання гною на механізованих фермах.

Використовуємо підручник:

1. Машини та обладнання для тваринництва (за редакцією І.Г. Бойко. – 2006.– 279 с. Сторінки 69-78

2. Машини і обладнання для тваринництва: підручник для студентів аграрних навчальних закладів І-ІІ рівнів акредитації / І.І. Ревенко, В.С. Хмельовський, О.О. Заболотько та ін. – Ніжин: Видавець ПП Лисенко М.М., – 2017. – 304 c. Сторінки 162-174

Опрацювати матеріал.

https://nmcbook.com.ua/elepidruchnuk/motnmc/1/tema_6.htm

Система видалення і збирання гною.

1. Гноєзбиральний транспортер КСГ–7.

2. Гноєзбиральний транспортер КСГ–8.

3. Скреперна установка для прибирання гною УС–Ф–250.

Д.З. Відповісти на питання:

1. Призначення гноєзбирального транспортеру КСГ–7.

2. Опишіть будову гноєзбирального транспортеру КСГ–7.

3. Призначення гноєзбирального транспортеру КСГ–8.

4. Опишіть будову гноєзбирального транспортеру КСГ–8.

5. Призначення скреперної установки для прибирання гною УС–Ф–250.

6. Опишіть будову скреперної установки для прибирання гною УС–Ф–250.

Гноєзбиральний транспортер КСГ–7 (ТСН–160А) (рисунок 1) складається із двох самостійних транспортерів (горизонтального 1 і похилого 2), шафи керування 3, привідної станції 4, натяжного пристрою 7. Транспортер КСГ–7 (ТСН–160А) має нерозбірний якірний калібрований ланцюг 16 x 80, ланки якого виготовлені зі сталі 23Г2А. Розривне зусилля нерозбірного ланцюга дорівнює 380 кН, а у пластинчатого ланцюга транспортера КСГ- 8 (ТСН–3,0Б) –120 кН, а допустиме збільшення кроку ланцюгів складає 14% і 4,6% відповідно. Горизонтальний транспортер має скребки, відстань між якими складає 1,12 м і укладається в бетонний лоток 3, дно якого армується сталевою смугою 4 x 20 мм.

Рисунок 1 – Транспортер скребковий гноєзбиральний КСГ–7 (ТСН– 160А): 1- горизонтальний транспортер; 2- похилий транспортер; 3- шафа для керування; 4 –привідна станція; 5 –натяжний пристрій; 6- ланцюг; 7- поворотний пристрій

Горизонтальний транспортер КСГ–7 (ТСН–160А) рухається зі швидкістю 0,18 м/с і при круговому русі транспортує гній до похилого транспортера. Один транспортер обслуговує 100-120 корів, розміщених на прив’язі в два ряди. Довжина ланцюга горизонтального транспортера не повинна перевищувати 160 м. Похилий транспортер, як і горизонтальний, має якірний ланцюг зі скребками, розміщеними з кроком 650 мм, металевий жолоб із опорною стійкою, поворотний і натяжний пристрої і привід, що складається із електродвигуна, потужністю 1,5 кВт і двоступеневого циліндричного редуктора з передаточними числами 27 і 85. Похилий транспортер встановлюється під кутом не більше 300 до горизонту і забезпечує подачу гною на висоту 2050 мм від нульової відмітки підлоги корівника. Коли температура повітря менша за 100С, приміщення, в якому встановлено похилий транспортер, повинно обігріватися. Натягування ланцюга горизонтального транспортера (рисунок 2) відбувається автоматично за допомогою поворотного важеля 4 з рухомим роликом 3, поворот важеля на кут 600 відповідає збільшенню ланцюга на 0,5 м. Сила натягування ланцюга регулюється за допомогою вантажів 6, які встановлено на кронштейні. Ланцюг натягнутий нормально, якщо він сходить з привідної зірочки вільно без намотування.

Рисунок 2 –Фрагмент гноєвого каналу і автоматичного натяжного пристрою транспортера КСГ–7 (ТСН–160А): а –якірний ланцюг транспортера; б –автоматичний натяжний пристрій ланцюга; 1 –якірний ланцюг; 2- скребок; 3 –гноєвий канал; 4 –поворотний важіль; 5 –ролик; 6 –вантаж; 7 –трос; 8 – поворотна зірочка

При довжині ланцюга 100 м натягування забезпечується вантажем 100-120 кг. При цьому щілина між кінцями скребків холостої гілки ланцюга і зовнішньою стінкою гноєвого каналу повинна бути не менше 20 мм. Якщо щілина менше 20 мм, вкорочується ланцюг, вирізуючи три ланки. Кінці вкороченого ланцюга з’єднуються за допомогою з’єднувальної ланки і спеціальної вставки. Останню після з’єднування вставляють в проріз з’єднувальної ланки і зварюють електричною зваркою.

Натяжка ланцюга похилого транспортера виконується за допомогою натяжного гвинта, відпустивши при цьому гайки кріплення рами приводу. Умови нормального натягування ланцюга такі, як і для горизонтального транспортера. Провисання ланцюгів у горизонтальній площині у похилого транспортера біля привідної станції не допускається.

Скребковий транспортер КСГ- 8 (ТСН –3,0Б) (рисунок 3) складається з горизонтального 2 і похилого 5 транспортерів, які мають окремий привід і електрообладнання. Горизонтальний транспортер розташовується в гноєвому каналі і служить для переміщення гною від стійл у торцеву частину приміщення.

Рисунок 3 – Схема транспортера КСГ–8 (ТСН–3,0Б): 1 – поворотний пристрій; 2 – горизонтальний транспортер; 3 – натяжний пристрій горизонтального транспортера; 4 – привід горизонтального транспортера; 5 – похилий транспортер; 6 – натяжний пристрій похилого транспортера; 7 – привід похилого транспортера.

Поворотний пристрій забезпечує зміну напрямку руху ланцюга транспортера у місцях повороту. Він становить зірочку, яка обертається в підшипниках на осі, що запресована в підп’ятник, котрий закріплений трьома анкерними болтами в підлозі приміщення.

Похилий транспортер 1 складається з приводу 7 із рамою і жолобом 5, ланцюгів із скребками, натяжного пристрою, поворотного пристрою і опори. Будова поворотного пристрою і ланцюгів аналогічні будові цих механізмів горизонтального транспортера.

Електрообладнання скребкового транспортера КСГ–8 (ТСН–3,0Б) монтується в електричній шафі, яку необхідно заземлити.

Похилий транспортер переміщує поданий горизонтальним транспортером гній у тракторний причеп. Горизонтальний транспортер складається з ланцюгів із скребками, натяжного і поворотного пристроїв.

Ланцюг гноєзбирального транспортера (рисунок 4) складається з планок 2 і 3, осі 1, скоби кріплення 4 і скребків 5. Зовнішні планки ланцюга мають вусики, які перешкоджають самовільному роз’єднанню ланцюга. Скребки 5 закріплені шарнірно таким чином, щоб при русі не підніматися від дна гноєвого каналу і опускалися вниз під дією своєї ваги, полегшуючи скидання гною в похилий транспортер.

Рисунок 4 –Ланцюг транспортера КСГ- 8 (ТСН –3,0Б): 1 –вісь; 2 – планка внутрішня; 3 - планка зовнішня; 4 –скоба кріплення; 5 – скребок; 6 –болт.

Привідна станція (рисунок 5) складається із електродвигуна 1, клинопасової передачі 3 і редуктора. Клинопасова передача складається із малого шківа 2, закріпленого на валу електродвигуна, чотирьох клинових пасів 3, храпової запобіжної муфти 16 і великого шківа 15. Запобіжна муфта 16 складається з двох напівмуфт, фланця, пружини і двох гайок. Великий шків 15 з’єднаний із валом шестерні 2 редуктора за допомогою запобіжної муфти і пружини, яка відрегульована на заводі таким чином, що при аварійних перевантаженнях муфта спрацьовує і шків 15 обертається на валу шестерні 2 в холосту, а ланцюг при цьому зупиняється. Клинопасова передача має натяжний пристрій. У кришці 14 редуктора є отвір для заливання в редуктор масла, а в корпусі – отвір для зливання відпрацьованого масла.

Рисунок 5 –Привідна станція горизонтального транспортера КСГ–8 (ТСН–3,0Б):1– електродвигун; 2–шків малий; 3 –паси клинові; 4 –зубчата передача; 5- підшипники кочення; 6 –прокладка; 7 –корпус редуктора; 8- зливна пробка; 9 –кришка підшипника; 10 –ведуча зірка; 11 –перший вал; 12 – другий вал; 13 –кожух; 14 –кришка редуктора; 15 –великий шків; 16 –муфта храпова; 17 –стакан

Натяжний пристрій (рисунок 6) складається із гнутої рами 9, прикріпленої до підлоги анкерними болтами, регулюючого гвинта 7 із повзуном 10 і рукоятки 1 поворотної зірочки 5.

Рисунок 6 –Натяжний пристрій транспортера КСГ- 8 (ТСН –3,0Б): 1 – храпова рукоятка; 2 –підшипник; 3 –гвинт; 4 –вісь повзуна; 5 –поворотна зірочка; 6 –повзун; 7 –рама

До важливих регулювань (рисунок 6) КСГ–8 (ТСН–3,0Б) відноситься натягування ланцюгів. Натягування ланцюга горизонтального транспортера КСГ–8 (ТСН–3,0Б) виконується за допомогою натяжного пристрою, переміщуючи повзун із закріпленою на ньому зірочкою. Натягування ланцюгів вважається нормальним, якщо під дією сили 200Н, прикладеної до кінця скребка в горизонтальній площині, скребок повинен відхилятися від початкового положення на 40-60 мм.

При достатньому натягуванні в навантаженому транспортері збігаюча гілка повинна злегка пориватися до намотування на ведучу зірочку. Перетяжка ланцюгів транспортера не дозволяється.

Гноєзбиральний транспортер ТСН –2,0Б відрізняється від КСГ-8 (ТСН– 3,0Б) тим, що він має надійний кований ланцюг, що забезпечує транспортування густої і рідкої фракцій гною, і в 2-3 рази збільшена його надійність. Горизонтальна частина транспортера ТСН –2,0Б може бути застосована для транспортування гною до гноєсховища на відстані до 200 м.

Робочим органом транспортера служить ланцюг з консольно закріпленими металевими скребками. Поворотні ролики встановлені на підшипниках.

Установка скреперна УС–Ф–250 (рисунок 7) призначена для прибирання гною в корівниках довжиною 120 м при безприв’язному боксовому утриманні великої рогатої худоби із відкритих поздовжніх гноєвих проходів.

Вона складається із привідної станції 1 і робочого контуру довжиною 250 м, який має замкнуту систему штанг і ланцюгів 2 із поворотним пристроєм (литі ролики) 4, чотирьох розсувних скребків 3, механізму реверсування і щита керування.

Привід складається із електродвигуна потужністю 2,2 кВт, редуктора з привідною зірочкою. Механізм реверсування забезпечує автоматичне перемикання електродвигуна приводу для зміни напрямку руху тягового ланцюга.

Скребок 3 складається із повзуна, шарнірного пристрою, правого та лівого скребків і натяжного пристрою. Довжину скребків можна регулювати за шириною гноєвого проходу від 1,8 до 3,0 м при його глибині 0,2 м. Для очищення стінок гноєвого проходу на кінцях скребків встановлено гумові чистики.

Установка працює в автоматичному режимі у зворотньо –поступальному русі скреперів. Якщо по одному проходу скрепери рухаються до поперечного каналу, скребки за допомогою сил тертя об підлогу розкриваються і пересувають гній. Іншим проходом друга пара скреперів робить холостий хід в складеному стані і протилежному напрямі. Після скидання гною у поперечний канал виконується реверсивний рух, цикл роботи установки повторюється при розкритих скребках другої пари скреперів. Оскільки хід скреперів більше за крок їх закріплення на ланцюгу, то виконується передача із заднього скрепера передньому (по відношенню до поперечного каналу).

Рисунок 7 –Скреперна установка для прибирання гною УС –Ф –250: 1 – привідна станція; 2 –ланцюг; 3 –скребки; 4 - поворотний ролик

Установка працює 18-20 годин на добу і не працює тільки тоді, коли тварини відпочивають. Швидкість руху скреперів 0,063 м/с, що забезпечує прибирання гною при наявності корів, і виганяти їх із гноєвих проходів не має потреби. При цьому вони вільно переступають через скребки. Одна установка обслуговує 200 корів, розміщених у двох групових станках.

Установка скреперна УС –10. Призначена для транспортування гною із поперечних каналів гноєзбірникам. Вона складається із привідної станції із системою автоматичного реверсування, тягової штанги діаметром 20 мм, на якій вісім скреперів, ланцюга якірного типу і щита керування. Відстань між скреперами – 10 м при зворотно-поступальному русі штанги 12,5 м. Ширина захоплення скрепера в розкритому стані - 1,75 м. Висота скребків - 0,15 м. Коли відбувається робочий хід скребка, захоплюється порція гною і переміщується в бік гноєзбиральника на величину ходу штанги. При холостому ході скребки складаються за рахунок тертя об підлогу і не транспортують гній.

При наступному робочому ході порція гною транспортується далі і скидається в гноєзбірник. Коли основна установка УС –250 працює протягом доби, то установка УС –10 працює періодично і вмикається автоматично 6 разів по 20 хвилин на добу. Швидкість руху штанг - 0,137 м/с, установлена потужність електродвигуна 3 кВт. Установка скреперна УС –10 обслуговує поголів’я великої рогатої худоби.

17.10.2025р.

Тема програми №3. Машини і обладнання для прибирання та утилізації гною.

Тема уроку №11. Вимоги, що пред'являються до систем видалення і збирання гною.

Використовуємо підручник:

1. Машини та обладнання для тваринництва (за редакцією І.Г. Бойко. – 2006. – 279 с. Сторінки 67 - 69

Опрацювати матеріал.

https://nmcbook.com.ua/elepidruchnuk/motnmc/1/tema_6.htm

Система видалення і збирання гною.

1. Що впливає на до мікроклімат тваринницьких ферм.

2. Вимоги до видалення та збирання гною.

3. Періодичність видалення та збирання гною.

4. Способи видалення гною.

5. Поділ механічних засобів видалення гною.

Д.З. Відповісти на питання:

1. Вимоги до мікроклімату на тваринницьких фермах.

2. Основні вимоги до видалення та збирання гною.

3. На що впливає спосіб і місце утримання тварин.

4. Перелічіть три види видалення гною.

5. Опишіть мобільні та стаціонарні засоби видалення гною.

6. Замалюйте технологічну схема прибирання та утилізації підстилкового гною.

Переведення тваринництва на промислову основу висуває нові вимоги до машин і змушує по-новому вирішувати багато питань механізації, найчастіше створювати нову машинну технологію вирощування та утримання тварин. Це можливо лише на основі докорінного поліпшення умов утримання тварин, підтримки оптимального мікроклімату у приміщеннях.

На мікроклімат тваринницького приміщення істотно впливає скупчення гною, що створює підвищену загазованість сірководнем, аміаком та іншими шкідливими речовинами.

Несвоєчасне та неякісне прибирання гною сприяє розвитку мікробів та хвороботворних бактерій, які можуть призвести до захворювання не тільки тварин, а й людей, які вживають у їжу продукцію тваринництва (м'ясо, молоко та ін.). Таким чином, своєчасне очищення стійл від гною є важливою запорукою нормального фізичного стану тварин, його продуктивності та якості продукції, що виробляється. Процес очищення стійл - дуже трудомістка операція, яка займає майже половину всіх витрат на догляд за тваринами. Видалення гною з приміщень в даний час механізовано, однак, очищення стійл практично скрізь здійснюється вручну. Трудомісткість та недосконалість технології очищення стійл надає негативний вплив не тільки на виробництво продукції тваринництва, а й її собівартість.

За утримання великої рогатої худоби на прив'язі гній зі стійл прибирають 2 - 5 разів на добу, видаляючи його за межі приміщення у гноєсховища або на місце приготування компосту. За безприв'язного утримання тварин на глибокому шарі підстилки його видаляють 2 - 3 рази на рік, а з вигульних майданчиків щоденно або через 2 - З дні, залежно від пори року. Із приміщень, обладнаних боксами, гній видаляють через 2 - 3 дні.

В залежності від способів утримання тварин і птиці, розмірів і будівельно–планувального рішення ферм (комплексів), фізико–механічних і реологічних властивостей гною та інших умов застосовують три способи видалення гною: механічний, гідравлічний і комбінований.

Механічні засоби, у свою чергу, поділяють на мобільні й стаціонарні, а мобільні – на начіпні і причіпні.

Мобільні засоби. До мобільних засобів видалення гною із приміщень, вигульно-кормових майданчиків, проходів для тварин та інших місць належать: бульдозери, фронтальні важільні навантажувачі періодичної дії, обладнані бульдозерною начіпкою ковшового типу, і гноєприбиральні машини безперервної дії різних конструкцій. На тваринницьких фермах використовують переважно бульдозери і вагонетки.

Стаціонарні засоби. До стаціонарних засобів видалення гною із приміщень належать скребково-ланцюгові конвеєри кругового і зворотно-поступального руху, гвинтові, а також скребкові і ковшові скреперні установки.

Відповідно до технології, гноєзбиральні засоби різняться за їхнім призначенням:

для накопичення і видалення гною;

для транспортування його і обробки з метою подальшої утилізації.

Також застосовуються засоби механізації для періодичного видалення злежалого гною із корівників при утриманні корів на глибокій незмінній підстилці, для очищення від гною вигульних площадок і підстилки та посліду із пташників.

Рис. 1. Технологічна схема прибирання та утилізації підстилкового гною: 1 — склад підстилки; 2 — навантажувач; 3 — розкидач підстилки; 4 — тваринницьке приміщення; 5 — конвеєр для видалення гною; 6 — конвеєр-навантажувач; 7, 9 — транспортний засіб; 8 — карантинно-компостний майданчик; 10 — гноєсховище; 11 — розкидач гною.

03.10.2025р.

Тема програми №2. Обладнання для створення мікроклімату у приміщеннях.

Тема уроку №10. Вивчення будови опалювальних і вентиляційних установок,

агрегатів, їх робота, експлуатація та технічне обслуговування.

Використовуємо підручник:

1. Машини і обладнання для тваринництва. Машини і

обладнання для тваринництва: підручник для студентів аграрних навчальних

закладів І-ІІ рівнів акредитації / І.І. Ревенко, В.С. Хмельовський, О.О.

Заболотько та ін. – Ніжин: Видавець ПП Лисенко М.М., – 2017. – 304

c.стор.103-136. Стор. 54 – 80.

2. Машини та обладнання для тваринництва:

Підручник. – К.: ЦП «Компринт», – 2018. –567 с.

Опрацювати матеріал.

1. Вимоги до мікроклімату тваринницьких ферм.

2. Обладнання для освітлення тваринницьких ферм.

3. Обладнання для опромінення тваринницьких ферм.

4. Опалення тваринницьких ферм.

5. Технічне обслуговування машин та обладнання для створення

мікроклімату у тваринницьких приміщеннях.

Д.З. Оформити конспект. Відповісти на питання:

1. Які вимоги до освітлення тваринницьких фермах.

2. Яке призначення випромінювання на тваринницьких фермах.

3. На що впливає обладнання і устаткування для теплопостачання.

4. Поясніть призначення вентиляційно-опалювального обладнання системи «Клімат».

5. Опишіть вимоги до технічного обслуговування машин та обладнання для створення мікроклімату у тваринницьких приміщеннях.

Обладнання

для освітлення та опромінення

Освітленість тваринницьких і птахівничих приміщень — важливий чинник

мікроклімату.

За оптимального світлового режиму у тварин і птиці

збільшується газообмін, поліпшується білковий, вуглеводневий і мінеральний

обмін, що, в свою чергу, сприяє підвищенню їх продуктивності.

Звичайне освітлення забезпечується крізь вікна, скло

яких має бути рівним, прозорим і чистим. Достатність денного світла в

приміщенні приблизно оцінюють світловим коефіцієнтом природного освітлення. Світловий коефіцієнт

визначають як відношення площі вікон (скла без перетинок) до площі підлоги.

Рівень природного і штучного

освітлення безпосередньо вимірюють люксметром. Для цього фотоелемент приладу

розміщують горизонтально на рівні очей тварини і за шкалою визначають

освітленість приміщення.

Освітленість від ламп

приблизно визначають так: підраховують кількість ламп у приміщенні, обчислюють їх

загальну потужність у ватах, ділять це значення на площу приміщення і знаходять

питому потужність ламп у ватах на квадратний метр. Визначають, скільком люксам

відповідає питома потужність, що дорівнює 1 Вт/м2. На це число множать знайдену питому

потужність ламп і отримують освітленість у люксах.

Інфрачервоне та ультрафіолетове випромінювання широко

використовують у тваринництві і птахівництві для локального обігрівання молодняку,

еритемного опромінення тварин і птиці, знезараження повітря і кормів.

У тваринництві застосовують систему локального

інфрачервоного обігрівання у комплексі з ультрафіолетовим опроміненням, що

значно підвищує ефективність заходу.

Дезінфекція

тваринницьких приміщень за допомогою бактерицидного випромінювання знищує

мікрофлору, є екологічно чистим способом.

Обладнання

і устаткування для теплопостачання та мікроклімату

Водяний калорифер складається

з кількох рядів сталевих труб, вхідних і вихідних колекторів і патрубків для

підведення гарячої води (або пари) і відведення відпрацьованого теплоносія

(води, конденсату). Через зазори між трубами продувається повітря, яке

нагрівається і надходить у приміщення. Для збільшення поверхні нагрівання на

трубах передбачено ребра завтовшки 0,5 мм (пластинчасті калорифери типу КФС,

КФБ) або закрутку сталевої стрічки (калорифери типу КФСО і КФБО). Апарати

середньої серії (КФС) мають три ряди труб, а великої (КФБ) — чотири. Теплоносій

(гаряча вода) подається від центральної котельні, а пара — від

котла-пароутворювача. Поряд із водяними застосовують електричні калорифери

серії СФОА і СФОЦ, які для повітряного опалення не потребують котелень.

Калорифери серії СФОА складаються із 7 типорозмірів номінальною потужністю від

5,05 до 103 кВт із подачею повітря від 1800 до 11 000 м3/год. Всі вони

живляться від мережі напругою 380 В за з'єднання кожної секції зіркою.

Електрокалориферна

установка типу СФОА складається з електрокалорифера,

відцентрового вентилятора Ц4-70 і пульта керування. Нагрівні елементи (тени) в

електрокалорифері з'єднані у вертикальні ряди, кожен з яких слугує самостійною

тепловою секцією. Кількість нагрівних секцій — від 1 до 3, а теплова потужність

кожної з них становить 4,8 — 30 кВт.

Рекуператор - це такий теплообмінник, в якому тепло

передається від одного теплоносія до іншого. При цьому передача тепла

відбувається через розділові

стінки, що в свою чергу повністю виключає безпосередню взаємодію теплоносіїв.

Мал.1. Елементи вентиляційно-опалювальної системи:

а — водяний калорифер КФСО; б — електрокалориферна

установка; в — осьовий вентилятор для системи «Клімат-8»;

1 — жалюзі; 2 — труби; 3 — зливний вентиль; 4 — повітропровід;

5, 6 — живильний і зворотний трубопроводи; 7 — калорифери; 8 — швелер; 9 —

кронштейн; 10 — механізм керування жалюзі; 11 — електродвигун; 12 —

відцентровий вентилятор; 13 — м'яка вставка; 14 — перехідник; 15 —

електрокалорифер; 16 — рама; 17 — корпус; 18 — робоче колесо

Комплекти вентиляційно-опалювального обладнання

системи «Клімат» випускають чотирьох модифікацій:

«Клімат-2», «Клімат-3», «Клімат-4» і «Клімат-8».

Комплекти «Клімат-2», «Клімат-3» містять нагнітальний

відцентровий вентилятор Ц4-70 із тришвидкісним електродвигуном, пластинчастий

водяний калорифер типу КФС або КФБ і зволожувач повітря. Витяжна частина

комплекту обладнана осьовими вентиляторами серії ВО, подача яких регулюється в

широких межах зміною напруги, що підводиться до електродвигуна.

Технічне обслуговування машин та

обладнання для створення

мікроклімату

у тваринницьких приміщеннях

Для забезпечення оптимальних параметрів мікроклімату

тваринницьких приміщень систематично провадять технічне обслуговування

обладнання систем вентиляції та опалення: вентиляторів, повітроводів,

припливно-витяжних установок, теплогенераторів, електричних, водяних, парових

калориферів тощо. Розглянемо перелік робіт з технічного обслуговування основних

типових груп цього обладнання.

Вентиляційне обладнання. При щоденному обслуговуванні

перевіряють роботу вентиляторів, стан повітроводів, можливість регулювання

їхнього перерізу засувками чи жалюзійними решітками. Своєчасно виявляють

причини вібрацій, підвищеного шуму та усувають їх.

Періодичне технічне обслуговування включає операції

ЩТО і, крім того, такі роботи: очищення від пилу зовнішніх частин обладнання,

перевірку кріплення крильчатки вентилятора на валу електродвигуна, стан привода

і повітроводів. При необхідності проводять центрування валів двигуна і

вентилятора.

Перевіряють наявність мастила в підшипниках, не рідше

одного разу на рік його поповнюють. Вимірюють опір ізоляції обмоток

електродвигунів (не менше 0,5 МОм), через 12000 год. роботи вентилятора

замінюють підшипники і манжети електродвигуна.

Теплогенератори. Перед запуском перевіряють легкість

обертання вала вентилятора з крильчаткою, наявність захисної решітки на

всмоктувальному повітроводі і теплопроводах, наявність палива в баці та запас

води.

Періодичне обслуговування починають з виконання

операцій ЩТО. Додатково до цього перевіряють справність системи керування,

кріплення й положення електродів запалювання, стан контактів та пускачів,

очищають і промивають паливний відстійник, знімають та розбирають розпилювач

палива. Деталі промивають у дизельному паливі, перевіряють і протирають, а

розпилюючий отвір очищають мідним дротом.

При сезонному обслуговуванні додатково до операцій

періодичного очищають димоходи від сажі; розбирають, чистять і регулюють

паливну систему, зачищають клемні й з'єднувальні контакти.

Калорифери. При щоденному обслуговуванні перевіряють

циркуляцію води через калорифер. Якщо циркуляція відсутня, то контролюють

робоче положення вентилів, при необхідності видаляють повітря з верхньої

частини, відкривши попередньо крани. Очищають і перевіряють

контрольно-вимірювальні прилади, усувають виявлені підтікання води через

з'єднання і арматуру.

Для електрокалориферів виконують операції очищення від

пилу й бруду, перевіряють надійність заземлення і справність

електронагрівників. При запуску в ручному режимі керування перевіряють роботу

блокування захисту нагрівників від перегріву (температура на поверхні

нагрівника не більше 180 °С) і відключення електрокалорифера при зупинці

двигуна вентилятора.

Періодичне обслуговування включає всі операції ЩТО і

додаткові: очищення оребрення калорифера і жалюзійних решіток

припливно-розподілювальних повітроводів, перевірку стану поверхні повітроводів

та патрубків. Виявлені механічні пошкодження (погнутість, вм'ятини, наскрізні

отвори) усувають, деталі з пошкодженою різьбою замінюють. Контролюють

справність нагрівальних трубок і пластин, точність показів приладів теплового

контролю й справність апаратури керування та захисту, а також перевіряють стан

захисних решіток і робочого колеса вентилятора.

19.09.2025р.

Тема програми №2. Обладнання для створення

мікроклімату у приміщеннях.

Тема уроку №9. Вивчення будови та принципу роботи

обладнання для дотримання необхідного мікроклімату в тваринницьких приміщеннях.

Використовуємо підручник:

1. Машини і обладнання для тваринництва. Машини і

обладнання для тваринництва: підручник для студентів аграрних навчальних

закладів І-ІІ рівнів акредитації / І.І. Ревенко, В.С. Хмельовський, О.О.

Заболотько та ін. – Ніжин: Видавець ПП Лисенко М.М., – 2017. – 304

c.стор.103-136. Стор. 54 – 80.

2. Машини та обладнання для тваринництва:

Підручник. – К.: ЦП «Компринт», – 2018. –567 с.

Опрацювати матеріал.

1. Теплопостачання та мікроклімат тваринницьких

приміщень

2. Зоотехнічні і

санітарно-гігієнічні вимоги

3. Вентиляція тваринницьких

приміщень

4. Вимоги до тваринницьких ферм.

Д.З. Оформити конспект. Відповісти

на питання:

1. Навіщо висувають вимоги до

мікроклімату на тваринницьких фермах.

2. Якими параметрами

характеризується повітря.

3. На що впливає хімічний склад повітря.

4. Що впливає на формування

мікроклімату.

5. Вимоги до тваринницьких ферм та

приміщень.

6. Які бувають вентиляції приміщень

тваринницьких ферм?

7.За конструкцією вентиляцію можна

поділити на …(продовжить речення).

8 В зошит перенесіть таблиці: 2.1,

2.2.

1. Зоотехнічні і санітарно-гігієнічні вимоги

До можливих параметрів мікроклімату належить стан повітря:

-

температура,

-

відносна

вологість повітря,

-

швидкість

його руху,

-

хімічний

склад,

-

наявність

у ньому пилу і мікроорганізмів.

Оцінюючи хімічний склад повітря визначають вміст шкідливих газів:

-

аміаку,

-

сірководню,

-

вуглекислого

газу,

-

наявність

яких знижує опірність організму тварини захворюванням.

Фактори, що впливають на формування мікроклімату:

-

освітленість,

-

конструкція

приміщень,

-

іонізація

повітря тощо.

Обробка припливного повітря охоплює:

-

очищення

від пилу,

-

знешкодження

запахів,

-

знезараження

(дезінфекція),

-

нагрівання

(або охолодження),

-

зволоження

(або осушення).

Крім

того, приміщення має бути:

-

сухим,

-

теплим,

-

добре освітленим,

-

ізольованим

від зовнішнього шуму.

Відхилення параметрів мікроклімату в тваринницькому приміщенні від норм

призводить до:

зниження надоїв на 10 – 20 %,

зменшення приросту маси на 20 – 30 %,

збільшення відходу молодняку до 5 – 40 %,

зниження яйценосності курей на 30 – 35 %,

до витрат додаткової кількості кормів,

скорочення терміну експлуатації обладнання, машин і

самих приміщень.

Таблиця 2.1

Параметри мікроклімату тваринницьких приміщень

|

Приміщення |

Оптимальна

температура всередині приміщення,

°С |

Відносна вологість,

% |

Швидкість

руху повітря, м/с |

Освітленість, лк |

|

Корівник |

8 |

80 |

0,5 |

50 - 70 |

|

Приміщення

для молодняку на відгодівлі |

6 |

75 |

0,3 |

20 - 30 |

|

Свинарник-маточник |

18 |

70 |

0,5 |

75 |

|

Свинарник-відгодівельник |

16 |

75 |

0,3 |

50 |

|

Вівчарня |

5 |

75 |

0,5 |

30 |

|

Пташник

для курей-несучок за утримання підлогового кліткового |

12 16 |

70 70 |

0,3 0,3 |

15 20 |

Таблиця 2.2

Гранично-допустимі концентрації шкідливих газів у

повітрі

тваринницьких і птахівничих приміщень

|

Шкідливий газ

|

Приміщення |

|

|

тваринницьке |

птахівниче |

|

|

Вуглекислий газ, л/м3 |

2,5 |

2,0 |

|

Аміак, мг/л |

0,02 |

0,01 |

|

Сірководень, мг/л |

0,01 |

0,005 |

2. Системи вентиляції

Для підтримання мікроклімату в тваринницьких приміщеннях застосовують

системи вентиляції. Вони забезпечують обмін забрудненого повітря на свіже,

нагрівання або охолодження його, очищення від пилу і мікроорганізмів,

осушування чи зволоження, озонування, дезодорацію, знезараження тощо.

Вентиляція

приміщень тваринницьких ферм за способом переміщення

повітря буває:

-

природна (самопливна);

-

штучна (механічна);

-

комбінована.

Вентиляцію за конструкцією

поділяють на:

-

безтрубну,

-

трубну.

Безтрубна вентиляція — це найпростіша і найдоступніша

віконна вентиляція. Проте вона не може забезпечити потрібний обмін повітря в

різні пори року і важко піддається регулюванню. Щоб створити більш організовану

і керовану вентиляцію, влаштовують спеціальні труби (канали) як для видалення,

так і для припливу повітря в приміщення — трубну вентиляцію.

Вентиляційна трубна система із самопливним збудженням тяги

задовільно працює у весняно-осінній період року, а також за температури

зовнішнього повітря до 13 °С.

За самопливної вентиляції

рекомендовані такі норми площі поперечного перетину витяжних каналів на одну

голову:

-

великої рогатої худоби 500 – 700,

-

свиноматок 250 – 400 см2.

Загальна площа припливних каналів має

становити 85 % площі витяжних.

Припливні канали розміщують у

фасадних стінах у шаховому порядку. Вхідний зовнішній отвір кожного каналу (200

х 200 см) має бути захищений вітровим щитком, а внутрішній вихідний — відбійним

підвісним щитком, який спрямовує холодне повітря в кормовий прохід для

попереднього підігрівання.

Закриванням

або відкриванням внутрішнього вихідного отвору регулюють потік зовнішнього

повітря. Витяжні канали квадратної форми (60 х 60 см) монтують вертикально на