16.01.2024р.

Тема програми № 4. Площинне розмічання. Заправка інструменту.

Розмітка, Рубання. Правлення, гнуття та різання.

Тема уроку № 19. Прийоми площинного розмічання.

Працюємо з підручником:

(СС – I) Основи слюсарної справи навчальний посібник:

/ Попов А.Ф., Пахар Т.В., Паржицький О.В., Шулепіна Г.Ю./ Чернівці: Букрек,

2020. 224с:іл.

Опрацювати матеріал.

Д.З. Відповісти на питання

1. Що називається

розмічанням?

2. Яке буває

розмічання?

3. Які інструменти

використовуються для розмічання?

4. Додати питання до

теми.

Розмічанням називається операція нанесення на оброблювану

заготовку розмічальних ліній (рисок),що визначають контури майбутньої деталі чи

місця, які потрібно обробляти.

Залежно від форми заготовок і деталей розмічання

поділяють на площинне і просторове.

Площинне розмічання полягає в нанесенні на заготовку

контурних паралельних і перпендикулярних рисок, кіл, дуг, осьових ліній на

штабовому і листовому матеріалі.

Просторове розмічання полягає в тому, що доводиться

розмічати не тільки окремі поверхні деталей, які розміщенні в різних площинах і

під різними кутами одна до одної, а й ув'язувати розмітки цих окремих поверхонь

між собою.

Пристрої:

Ÿ розмічальні плити, використовують для встановлення заготовок, які треба

розмічати;

Ÿ підкладки, використовують для забезпечення правильного встановлення

деталей при розмічанні, а також для захисту розмічальних плит від подряпин;

Ÿ поворотний пристрій з електромагнітом, використовують для швидкого

закріплення розмічальних деталей у найзручнішому положенні;

Ÿ домкрати, використовують для встановлення великогабаритних і важких

заготовок, дають можливість вирівнювати і регулювати положення розмічальної

заготовки по висоті.

Інструмент:

Ÿ рисувалка, використовують для нанесення ліній;

Рисувалка — ручний інструмент, що служить для нанесення

ліній (рисок) на розмічувану поверхню, за допомогою лекала, лінійки, косинця

або трафарету.

Виготовляють рисувалки з вуглецевої сталі У10 або В12.

Широко застосовують три види рисувалок: круглу, з відігнутим кінцем на 90° і зі

вставною голкою. Кругла рисувалка — це сталевий стрижень завдовжки 100—200 мм і

діаметром 4—5 мм, один кінець якого загартований на довжину 20—30 мм і загострений

під кутом 15°, а інший зігнутий у кільце діаметром 25—30 мм.

Рис 1. Рисувалки: а – нормальні, б – з

твердосплавним наконечником, в і г – правильне положення чертилки при нанесенні

рисок

Ÿ кернер, використовують для нанесення заглиблень;

Кернер (рис.2) використовують для нанесення уздовж рисок

(ліній) невеликих конічних поглиблень (керн), що позначають розмічальні риски,

їх перетин і центри кіл заготовок і деталей, що розмічаються. Кернування

виконують для того, щоб розмічальні риски були добре видні. Після обробки

повинні залишатися лише половини кернових поглиблень; це буде вказувати на те,

що обробка виконана правильно, по розмітці.

Рис. 2. Кернер і прийоми кернування

Ÿ циркуль, використовують для розмічання кіл, дуг;

Ци́ркуль — креслярський інструмент для креслення кіл або

дуг. Також застосовується для точного вимірювання відстаней на кресленні та у

інших цілях.

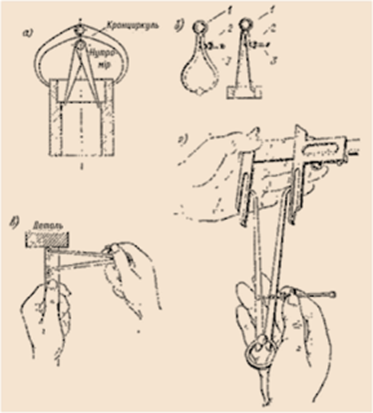

Кронциркуль (нутромір) для внутрішніх вимірювань —

використовується для вимірювання ширини отворів, пазів і заглиблень, які

неможливо виміряти за допомогою лінійки;

Нутромір служить для виміру внутрішніх розмірів:

діаметрів отворів, розмірів пазів, виточок і т. п. На рис. 3, а і б

показані звичайний і пружинний нутроміри. На відміну від кронциркуля він має

прямі ніжки з відігнутими губками. Пристрій нутроміра аналогічний пристрою

кронциркуля.

Кронциркуль для зовнішніх вимірювань — дозволяє робити

виміри важкодоступних ділянок заготовок.

Кронциркуль застосовується для виміру зовнішніх розмірів

деталей: діаметрів, довжин, товщини буртиків, стінок і т. п. Він складається з

двох зігнутих по великому радіусу ніжок завдовжки 150-200 мм, сполучених

шарніром (рис. 3, а).

Рис. 3. Кронциркуль і нутромір. Способи вимірювання ними

Ÿ штангенциркуль, використовують для точного розмічання прямих ліній;

Штангенциркуль — універсальний штангенінструмент,

призначений для вимірювань з високою точністю зовнішніх і внутрішніх розмірів

предметів, а також глибин отворів.

Рис. 4. Штангельцикуль електронний та механічний ШЦ

-1 з глибиноміром.

Ÿ рейсмус, використовують для просторового розмічання, нанесення

паралельних,

вертикальних,горизонтальнихліній,атакождляперевіркивстановленнядеталейнаплиті;

Ре́йсмус або ре́йсмас — інструмент для

проведення на заготовці ліній розмітки, що паралельні до обраної базової лінії

чи поверхні, або перенесення розмірів з креслеників на заготовку.

У слюсарній справі рейсмус служить для

прокреслювання рисок, перенесення розмірів з масштабної лінійки на заготовку,

вимірювання лінійних розмірів. Рейсмус має вигляд стійки із затискачем, у

якому закріплена рисувалка.

Рис. 5. Рейсмус і приклади користування ним. Рисувалка є

складовою рейсмуса.

Прискорення розмічання і підвищення його точності забезпечуються

застосуванням штангенрейсмаса.

У слюсарній справі штангенрейсмас

використовується для проведення розмічальних робіт, прокреслювання рисок,

перенесення розмірів з масштабної лінійки на заготовку, вимірювання

довжини (висоти). Застосовується, також, для проведення паралельних

горизонтальних і вертикальних ліній на деталях встановлених на плиті, а також

для перевірки правильності встановлення виробів.

Рис. 6. Штангенрейсмас

Послідовність виконання робіт:

Ÿ очистити поверхні заготовки від пилу і бруду спеціальною щіткою;

Ÿ ретельно оглянути заготовку на предмет наявності раковин і тріщин;

Ÿ визначити базу (база – це початок відліку нанесення рисок, може бути край

робочого столу або пряма лінія на креслена на заготовці);

Ÿ вивчити креслення;

Ÿ нанести розмічальні риски у такій послідовності: спочатку прямі

горизонтальні, потім вертикальні, дуги, напівкола, кола;

Ÿ накернити креслення;

Ÿ пофарбувати креслення на деталі за допомогою розчину мідного купоросу, для

того щоб краще було видно.

Дефекти:

Ÿ невідповідність розмірів розмічальної заготовки з даними креслення;

Ÿ неточність встановлення рейсмуса на потрібний розмір;

Ÿ недбале встановлення заготовки на плиті.

Безпека праці:

Ÿ встановлення заготовки на плиті та її зняття слід виконувати тільки в

рукавицях;

Ÿ заготовки встановлювати не на краю плити;

Ÿ під час роботи на рисувалки, що не використовуються слід натягнути

запобіжні пробки;

Ÿ мідний купорос наносити лише пензлем;

Ÿ слідкувати за тим, щоб місце навколо плити було вільним;

Ÿ перевіряти надійність кріплення молотка;

Ÿ видаляти пил та окалину з розмічальної плити лише щіткою

26.12.2023р.

Тема програми № 3. Допуски, посадки та технічні вимірювання, стандартизація.

Тема уроку № 18. Методи вимірювання типових деталей.

Працюємо з підручником:

(СС – I) Основи слюсарної справи навчальний посібник: / Попов А.Ф., Пахар Т.В., Паржицький О.В., Шулепіна Г.Ю./ Чернівці: Букрек, 2020. 224с:іл.

Опрацювати матеріал.

Д.З. Дати відповіді на питання:

1. Якими можуть бути методи вимірювань:

2. Чим характеризується абсолютний метод вимірювання.

3. Чим характеризується відносний метод вимірювання.

4. Де зустрічається необхідність контролю зусиль і крутних моментів?

5. Де зустрічається контроль герметичності стінок, зварних швів і місць спайки деталей.

Методи вимірювань, використовувані в машинобудуванні, визначаються різними ознаками, залежно від яких вони можуть бути абсолютними або відносними; прямими або непрямими; комплексними або диференційованими; контактними або безконтактними.

Абсолютний метод вимірювання характеризується безпосередньою оцінкою дійсного значення вимірюваної величини.

Відносний метод вимірювання характеризується порівняльною оцінкою величин, що перевіряються, щодо дійсних розмірів установчих або зразкових деталей.

Так, всі контрольні пристосування з вимірювальними пристроями, що настроюються по установам або зразковим деталям, призначені для контролю певних лінійних розмірів деталей, засновані на відносному методі вимірювання.

Контрольні пристосування, призначені для перевірки відхилень від заданої геометричної форми - конусності, овальності, огранки, биття, паралельності поверхонь і т. п., вимірювальні пристрої яких (індикатори, мініметри і ін.), як правило, не вимагають настройки на нульові поділки, гуртуються на абсолютних методах вимірювання.

Таким чином, в конструкціях контрольних пристосувань широко застосовуються як абсолютні, так і відносні методи вимірювань; перші – в основному при перевірці відхилень від геометричної форми, другі - при перевірці дійсних значень лінійних і кутових величин.

Прямий метод вимірювання характеризується безпосередньою оцінкою значення величини, що перевіряється, або відхилень від неї. Калібри і контрольні пристосування, як правило, будуються на прямому методі вимірювання.

Непрямий метод вимірювання характеризується оцінкою значення величини, що перевіряється, або відхилень від неї за результатами контролю іншої величини, що знаходиться в певній залежності з тією, що перевіряється, наприклад, контроль конусів за допомогою синусної лінійки. Непрямі методи вимірювання застосовують в універсальних вимірювальних інструментах і приладах, але рідко - в конструкціях калібрів і контрольних пристосувань. При контролі деталей в процесі їх обробки іноді доцільними є непрямі методи вимірювань.

Комплексний метод вимірювання характеризується контролем сукупності відхилень різних елементів деталей, виходячи з вимог забезпечення складання і взаємозамінності деталей у вузлі.

Диференційований метод вимірювання характеризується роздільною і незалежною перевіркою кожного розміру деталі.

У конструкціях калібрів і контрольних пристосувань однаково широко застосовують як комплексні, так і диференційовані методи вимірювань. Вибір між ними визначається умовами вимірювання і технічними вимогами, які ставляться: перед конструкціями засобів виробничого контролю.

Калібри для контролю різьбових і шліцьових з'єднань будуються також на комплексних методах вимірювання, обмежуючих; граничні контури деталей величинами і розташуванням полів допусків окремих складових елементів.

Комплексний метод вимірювання використовується в більшості калібрів і контрольних пристосувань для перевірки точності взаємного розташування

Методи контролю нерозмірних параметрів

а) Контроль зусиль. У машинобудуванні часто зустрічається необхідність контролю зусиль і крутних моментів. З подібними задачами доводиться зустрічатися при контролі пружин, поршневих кілець, моментів затягування різьбових з’єднань і т.п. У всіх цих випадках контроль можна здійснити лише за допомогою різних контрольних пристосувань або відповідних мір.

Звичним методом контролю зусиль пружин і інших пружних деталей є використовування різних мір із спеціальними допоміжними пристосуваннями для установки деталей і їх розтягування або стиснення до заданих розмірів, при яких слід проводити перевірку зусилля.

Конструкції подібних допоміжних пристосувань, як правило, прості і визначаються залежно від форм і розмірів деталей, що перевіряються, технічних умов, заданих кресленнями, і конструкцій використовуваних мір.

У ряді випадків для перевірки зусиль доцільним виявляється проектування спеціальних простих контрольних пристосувань, побудованих з використанням важеля з вантажем, розташованим на заданому плечі, або плоскої пружини, що перетворює зусилля, що перевіряються, в лінійні переміщення, реєстровані будь-яким вимірювальним пристроєм.

Моменти затягування деталей різьбових з’єднань повинні контролюватися динамометричними ключами, які проектуються на принципі вимірювання величини лінійної деформації пружних сталевих пластин або перевірки кута скручування торсіонного стержня.

б) Контроль герметичності стінок, зварних швів і місць спайки деталей. Для деталей, що працюють під тиском, велике значення має повне виявлення дрібних тріщин, пусток раковин, пористості металу. Оскільки ці дефекти не можна виявити зовнішнім оглядом, то для подібних деталей відповідно до технічних умов, вказаних в кресленнях, необхідно проектувати спеціальні контрольні пристосування.

Розрізняють два основні методи випробування герметичності стінок деталей, вибір між якими визначає конструкцію відповідного контрольного пристосування:

а) випробування із заповненням порожнини деталі, що перевіряється, водою або, якщо цього вимагають технічні умови, емульсією, гасом, маслом і т. п.;

б) випробування із заповненням порожнини виливку, що перевіряється, повітрям і подальшим змочуванням зовнішніх її стінок мильним розчином води або зануренням деталі у ванну з водою.

При першому методі дефекти деталі виявляються по течі рідини, каплеутворенням або «запотіванню». При другому методі дефекти виявляють по кульках повітря, проникаючого в негерметичних місцях. Перший метод простіше конструктивно для проектування пристосувань і частіше застосовується. Другий має ту перевагу, що виключає змочування внутрішньої порожнини деталі.

При розробці конструкції контрольного пристосування для випробування деталі на герметичність по будь-якому з приведених методів найважливішим є передбачити можливість надійно заглушити різні отвори деталі з тим, щоб виключити появу через них течі або повітряних кульок, які можуть ввести в оману контролера.

Для цього необхідно передбачати пробки, заглушки, гумові прокладки і т. п. з ручними, ексцентриковими, гвинтовими, пневматичними або гідравлічними затисками.

Контроль отворів. Діаметри отворів, як і валів, можна перевіряти універсальними засобами вимірювань, калібрами, контрольними пристосуваннями і приладами.

Серед універсальних засобів вимірювання отворів найбільш поширені штангенциркулі, мікрометричні штіхмаси і індикаторні нутроміри. Вимірювання штангенциркулем характеризується значними похибками і можливістю перевірки отвору на невеликій глибині, обмежуваній малою довжиною губок.

26.12.2023р.

Тема програми № 3. Допуски, посадки та технічні вимірювання, стандартизація.

Тема уроку № 17. Вибір вимірювальних засобів.

Працюємо з підручником:

(СС – I) Основи слюсарної справи навчальний посібник: / Попов А.Ф., Пахар Т.В., Паржицький О.В., Шулепіна Г.Ю./ Чернівці: Букрек, 2020. 224с:іл.

Опрацювати матеріал.

Д.З. Відповісти на питання:

1. Як розрізняють методи вимірювань?

2. Назвіть методи вимірювань та дайте їм визначення.

3. Від чого залежить якість вимірювань?

4. Опишіть призначення та будову мікрометру.

5. Опишіть призначення та будову індиктора годинникового типу.

Залежно від вимірювальних засобів, що використовуються у процесі вимірювань, розрізняють інструментальний, експертний, евристичний та органолептичний методи вимірювань. Інструментальний метод оснований на використанні спеціальних технічних засобів, у тому числі автоматизованих і автоматичних. Експертний метод оснований на використанні даних, одержаних декількома спеціалістами. Широко використовується у кваліметрії, спорті, мистецтві, медицині. Евристичні методи основані на інтуїції. Широко використовується спосіб попарного співставлення, коли вимірювальні величини порівнюються між собою попарно, а потім виконується ранжування за результатами цього порівняння. Органолептичні методи основані на використанні органів відчуття людини (дотику, нюху, зору, слуху, смаку). Часто використовуються вимірювання на основі вражень (конкурси майстрів мистецтв, змагання спортсменів)

Метод вимірювання реалізується у технічному ЗВ – засобі вимірювання, який застосовується під час вимірювання і має нормовані метрологічні характеристики.

Якість вимірювань залежить від грамотного використання ЗВ, від знання їх властивостей. У першу чергу, потрібно знати класифікацію засобів вимірювань, їх метрологічні характеристики, похибки ЗВ і причини їх виникнення.

Найчастіше використовуються гладкі мікрометри. Вони призначені для зовнішнього вимірювання деталей з точністю до 0,01мм. Мікрометр (рис. 1) має стальну скобу1, з одного боку якої закріплено нерухому вимірювальну п’ятку 2, а з другого — стебло 5. Ззовні стебло має барабан 6, який затяжним ковпачком затягується на конусі мікрометричним гвинтом 3.

Рис. 1. Мікрометр:

1 - скоба; 2 - п'ятка; З - гвинт; 4 – стопорне кільце; 5 - стебло; 6 - барабан; 7 - тріскачка

При обертанні барабана обертається і мікрометричний гвинт, а його вимірювальна поверхня переміщується вздовж осі. Обертанням барабана відбувається груба установка мікрометра, а кінцева установка — тріскачкою 7, яка забезпечує постійне затиснення зусилля при вимірюванні деталі.

Мікрометри забезпечені відліковими пристроями у вигляді двох шкал: одна нанесена на стеблі (головна шкала), а друга — на коловому скосі барабана (шкала барабана, або колова шкала).

На основній шкалі — два ряди штрихів з відстанню в 1 мм. Вони розміщені по дві сторони поздовжньої риски, яка нанесена на стебло, так що один ряд зсунутий відносно другого на 0,5 мм.

Шкала барабана розділена на 50 рівних частин, вона призначена для відліку десятих і сотих міліметра, ціна кожної поділки становить 0,01 мм.

Мікрометричні глибиноміриі (рис. 2) нутроміри призначено відповідно для вимірювання глибин (западин) і внутрішніх розмірів.

Рис. 2. Мікрометричний глибиномір:

1 - підстава, 2 - барабан, з - тріскачка, 4 - ноніус, 5 - стопор, 6 - вимірювальний стрижень

Принцип вимірювання цими інструментами подібний до принципу вимірювання мікрометром.

Важільні мікрометри використовують для абсолютних вимірювань по кінцевих розмірах. Крім мікрометричної пари, вони обладнані шкальними пристроями. При абсолютних вимірюваннях п’ятку мікрометра доводять доторкання з деталлю (обертаючи гвинт) і встановлюють положення, при якому один з штрихів шкали барабана збігається з яким-небудь штрихом шкали стебла. В цей час стрілка відлікового пристрою не стоїть у крайньому положенні. Цілі значення розміру беруться за мікро-парою, а дробові - за стрілковим відліковим пристроєм.

Індикаторні інструменти призначені для точного визначення розмірів деталі, перевірки правильності їх геометричної форми і взаємного положення. їх дія заснована на тому, що за допомогою системи зубчастих коліс незначне переміщення вимірювального стержня дає в декілька разів більше переміщення стрілки приладу. Індикатори випускають з межею вимірювань 5 і 10 мм. Значно поширені в ремонтному виробництві індикатори і індикатори-нутроміри. Вони надійні, зручні у користуванні, ними швидко здійснюється вимірювання. їх обладнують нескладними пристроями (різними стояками, скобами тощо), з іншою вимірювальною поверхнею.

В індикаторах годинникового типу (рис.3) передавальний пристрій механізму підібрано так, що переміщення вимірювального стержня на 1 мм відповідає переміщенню великої стрілки на один оберт. Шкала індикатора розбита на 100 поділок, внаслідок чого повний оберт великої стрілки відповідає переміщенню стержня на 1 мм.

Рис. 3. Індикатор годинникового типу:

1 - вимірювальний стержень; 2 - обід; 3 - велика стрілка; 4 - мала стрілка; 5 - головка вимірювального стержня; 6 - корпус

Набір додаткових пристроїв дає змогу використовувати індикатор для різних вимірювань, які потрібні для контролю деталей на перевірній плиті, а також окремих збірних одиниць на машині (рис. 4).

Рис. 4. Індикаторні пристрої:

а - універсальна індикаторна скоба; б - індикаторна скоба; в - вимірювання індикаторним кутоміром діаметра гільзи циліндра двигуна; 1 , 2 , 6 - стержні; 3 - індикатор; 4 і 5 - муфти; 7 - гайка; 8 – призма

Щупи (рис. 5) використовують для вимірювання зазорів між з’єднувальними поверхнями. їх випускають у вигляді комплекту вузьких стальних пластин ( 11— 15 шт.) з паралельними вимірювальними площинами. Товщина пластини і інтервал між ними: 0,05—1,0 мм. На кожній нанесено номінальний розмір щупа в міліметрах. При вимірюванні можна користуватися декількома складеними пластинами.

Рис. 5. Набір щупів (а ) і перевірка ними зазорів між канавкою поршня і поршневим кільцем ( б )

Для контролю деталей призначені перевірні плити . Вони мають точно оброблену робочу площину, на якій встановлюють перевірну деталь. Розмір плит 400 — 1600 мм. При вимірюванні деталей на перевірній плиті використовують призми і підставки. В призмі є виїмки для встановлення деталей, які перевіряють. Підставки призми виготовляють різної форми і розмірів.

Спеціальні засоби вимірювання використовують в основному на ремонтних заводах і в контрольно-вимірювальних лабораторіях. Так, для контролю шорсткості призначено еталони шорсткості (комплект пластин різної шорсткості), а для більш точної її оцінки — профілеміри ПЧ-3.

Для вимірювання внутрішніх діаметрів, виконаних з високою точністю, призначено пневматичні прилади - ротаметри .

Спеціально для ремонтного виробництва розроблено велику кількість контрольно-вимірювальних приладів, які мають індекс КИ. Наприклад, КИ-49ІІ — комплект калібрів для дефектації деталей двигунів СМД; комплект вимірювальних пристроїв для дефектації блок-картерів двигунів СМД — КИ—6245 тощо.

19.12.2023р.

Тема програми № 3. Допуски, посадки та технічні вимірювання, стандартизація.

Тема уроку № 16. Поняття про шаблони.

Працюємо з підручником:

(СС – I) Основи слюсарної справи навчальний посібник: / Попов А.Ф., Пахар Т.В., Паржицький О.В., Шулепіна Г.Ю./ Чернівці: Букрек, 2020. 224с:іл.

Опрацювати матеріал.

Д.З. Дати відповіді на питання:

1. Призначення та види шаблонів.

2. Призначення та види щупів.

3. Призначення пласкопаралельних кінцевих мір довжини.

Шаблони. Для перевірки контурів деталей складного профілю широко використовують профільні калібри (шаблони) (рис. 1 а). Профільний шаблон являє собою як би елемент сполучається деталі. Перевірка проводиться шляхом прикладання шаблону до перевіряється контуру деталі. Результати перевірки визначаються на око (візуально) за величиною просвіту або за суміщенням контурів деталі та шаблону. При перевірці глухих місць, де неможливо скористатися методом просвіту, користуються методом перевірки на фарбу. Форма шаблону повторює форму деталі, звідси ясно велика різноманітність і індивідуальний характер виробництва таких інструментів. Шаблонами контролюють профілі зубів зубчастих коліс, профілі кулачків муфт та кулачкових валиків, гнізда сальникових ущільнень, радіуси заокруглень деталей, профілі матриць і пуансонів штампів, кути заточування різального інструменту і т. П. Шаблони виготовляють з тонкої листової або смугової сталі товщиною від 15 до 3 мм.

Крім спеціальних шаблонів (індивідуального призначення) у виробництві використовують ще й нормалізовані шаблони - радіусно і різьбові.

Радіусні шаблони представляють собою сталеві пластинки з опуклими і увігнутими по радіусу кінцями і призначені для визначення радіусу заокруглення (галтелів) на різних деталях. Вони комплектуються в три набори: з радіусом опуклих і увігнутих поверхонь від 1 до 25 мм. В наборі № 1 дев'ять опуклих і дев'ять увігнутих шаблонів з радіусами: 1; 12; 16; 2; 25; 3; 4; 5 і 6 мм. У наборі № 2 шість шаблонів увігнутих і шість шаблонів опуклих з радіусами: 8; 10; 12; 16; 20 і 25 мм. У наборі № 3 по дванадцять опуклих і увігнутих шаблонів з радіусами: 7; 8; 9; 10; 11; 12; 14; 16; 18; 20; 22 і 25 мм.

Шаблони в наборах розташовуються в-порядку наростання вимірювального радіусу. Товщина пластин у всіх наборах 06 мм, а ширина в наборі № 1 - 12 мм, а в наборах № 2 і 3 - 20 мм. Перевірка радіуса заокруглення деталі проводиться прикладанням шаблону до перевіряється елементу і визначенням відхилення на просвіт.

Рис. 1. Приклади перевірки деталей за допомогою шаблонів, різьбоміри і щупів: а, б-профілю; в, г-кроку різьби; д, е-зазору.

Різьбові шаблони представляють собою набір тонких сталевих пластинок товщиною 1 мм з нанесеними на них точними профілями стандартних різьблень. Вони застосовуються в умовах ремонту механізмів і машин, при експериментальній роботі, а також при сортуванні виробів з різьбленням з метою визначення типу і основних елементів різьблення.

Шаблони комплектуються в два набора: для метричної різьби з кутом профілю 60° і для дюймової 'різьблення з кутом профілю 55 °.

Набір № 1 для визначення кроку метричної різьби складається з 20 різьбових пластин з кроком: 04; 045; 05; 06; 07; 075; 08; 10; 125; 15; 175; 20; 25; 30; 35; 40; 45; 50; 55 і 6 мм.

Набір № 2 для визначення кроку дюймової та трубної різьби складається з 17 різьбових шаблонів з числом ниток на один дюйм: 28; 24; 20; 19; 18; 16; 14; 12; 11; 10; 9; 8; 7; 6; 5. На кожній пластині вказані величина кроку або кількість ниток на 1 ", а на обоймі позначена різьблення - метрична (60 °) або дюймова (55 °), т. е. М60° або Д55°. З набору різьбових шаблонів необхідно вибрати той, який найкращим чином сполучається з профілем вимірюваної різьблення. При накладенні нарізного шаблону на різьбу слід використовувати якомога більшу кількість витків з метою підвищення точності вимірювання (рис. 36 в, г). Знаючи зовнішній діаметр і крок різьби або кількість ниток на 1 ", можна за довідником визначити найменування і номінальний розмір різьблення.

Щупи застосовують для визначення величини зазору між сполучаються поверхнями. Вони являють собою набір тонких сталевих пластин з паралельними вимірювальними поверхнями (рис. 1 д). Щупи різної товщини зібрані на загальній осі між двома більш товстими пластинками, які виконують роль футляра.

Щупи випускають 1-го і 2-го класів точності з товщиною пластин від 002 до 1 мм. Щупи довжиною 100 мм виготовляють наборами та окремими пластинами, а щупи довжиною 200 мм - окремими пластинами. Комплектуються чотири набори.

У наборі № 1 дев'ять щупів з товщиною: 002; 003; 004; 005; 006; 007; 008; 009; 01 мм.

У наборі № 2 сімнадцять щупів з товщиною: 002; 003; 004; 005; 006; 007; 008; 009; 01; 015; 02; 025; 03; 035; 04; 045; 05 мм.

У наборі № 3 десять щупів: 055; 06; 065; 07; 075; 08; 085; 09; 095; 10 мм.

У наборі № 4 десять пластин з товщиною: 01; 02; 03; 04; 05; 06; 07; 08; 09; 1мм.

Мал. 2. Пласкопаралельні кінцеві мірні плитки (а, б, в. Г) та приладдя до них (д); приклади використання плиток (е, ж).

При вимірюванні зазорів пластинки набору одну за одною обережно проштовхують в щілину між сполучаються деталями до тих пір, поки одна з них щільно не ввійде в вимірюваний зазор. Товщина щупа вкаже величину вимірюваного зазору. У ряді випадків пластинки набору складають одну з іншого в різних комбінаціях для отримання потрібних розмірів.

Користуватися щупами, особливо тонкими, потрібно дуже обережно, так як вони можуть зігнутися.

Пласкопаралельні кінцеві міри довжини, скорочено звані плитками, широко застосовуються в машинобудуванні для точних вимірювань. З їх допомогою виробляють градуювання і перевірку вимірювальних приладів, інструментів та налагодження обладнання, вимірюють деталі, проводять розмітку і т. п.

Плитки представляють собою прямокутні сталеві бруски двох розмірів в перерізі: 30X9 - для перевірки розмірів до 10 мм і 35X9 для перевірки розмірів понад 10 мм. Характерною властивістю плиток є Притираємість їх один до одного вимірювальними поверхнями.

Властивість Притираємість полягає в тому, що точно оброблені і доведені вимірювальні поверхні двох плиток при їх зіткненні під невеликим зусиллям, створюваним руками, з одночасним зигзагоподібним переміщенням уздовж довгого ребра до суміщення площин обох заходів міцно зчіплюються один з одним. Плитки вважаються правильно притертими одна до іншої, якщо за допомогою невеликого зусилля їх не вдається роз'єднати. До двох притертими плитках так само притирають третю, четверту і т. Д., Складаючи так званий блок необхідного розміру, користуючись яким можна робити виміри з точністю до тисячних часток міліметра. За точністю виготовлення кінцеві міри довжини (згідно ГОСТ У 9038-59) діляться на чотири класи: 012 і 3-й. Найточнішим є клас 0-й. Для кожного класу точності встановлені допустимі відхилення розмірів і паралельності площин.

Плитки випускаються розмірами від 01 до 2000 мм і комплектуються в 15 різних наборах від 4 плиток в наборі до 116. ГОСТ 9038-59 передбачає випуск плоскопараллельних кінцевих мір 15 різних наборів:

У ці набори входять плитки, що відрізняються одна від одної відповідною різницею (градацією) в розмірах: 0001; 001; 01; 05; 1; 10; 25; 50; 100 і 1000 мм.

Найбільш широке застосування має набір заходів, що складається з 87 плиток; в цей набір входять наступні заходи:

З метою зменшення зносу плиток до деяких наборів додаються спеціальні захисні плитки, які ставляться по кінцях блоку.

В даний час заводи «Калібр» і «Червоний інструментальник» випускають 8 наборів кінцевих мір з твердого сплаву (по ГОСТ У 13581-68) з кількістю плиток в наборі від 4 до 112. Завод «Червоний інструментальник» набори заходів з твердого сплаву випускає і за технічними умовами ТУ 2-054-616-68 з градацією через 00001 мм, розміром від 2 до 2001 мм (11 плиток).

Для більш широкого використання кінцевих мір до них докладають набори приладдя (по ГОСТ У 4119-66). У комплект набору входять державки, встановлені на підставі, в які можна поміщати блоки плиток і боковики (плоскі, радісно, чертильні і центрові). Боковики притираються до блоку і фіксуються гвинтом, що дає можливість після установки в державці отримувати цілісний інструмент, який використовується для точних вимірювань: контролю точності показань мікрометра; для вимірювання діаметра отворів, розмітки та інших робіт.

При складанні блоку кінцевих мір необхідно прагнути використовувати якомога меншу кількість плиток. Для цього слід керуватися такою послідовністю при виборі плиток. Першою береться плитка, яка містить один або два останні знаки пробного значення потрібного розміру. Отже, залишок буде представляти ціле число міліметрів з меншим числом дрібних знаків. Так само вибираються наступні плитки. Нехай потрібно, наприклад, підібрати блок плиток, що становлять розмір 39375 мм. Першою беремо плитку 1005 мм (залишився розмір буде 39375- -1005 = 3837 мм). Другий - плитку 137 залишок становить: 3837-137 = 370 мм. Третю плитку беремо 7 мм, залишок і четверта плитка - 30 мм.

Таким чином, блок розміром 39375 мм складено з чотирьох плиток: 1005; 137; 7 і 30 мм.

Використовувати кінцеві мірні плитки слід дуже обережно і акуратно, щоб не пошкодити їх вимірювальних поверхонь. Перед користуванням плитки необхідно промивати авіаційним бензином і ретельно протирати чистою м'якою тканиною. Після закінчення роботи з плитками вони повинні бути також промиті бензином, змащені вазеліном і укладені у відповідні отвори, футляра.

19.12.2023р.

Тема програми № 3. Допуски, посадки та технічні вимірювання, стандартизація.

Тема уроку № 15. Поняття про калібри.

Працюємо з підручником:

(СС – I) Основи слюсарної справи навчальний посібник: / Попов А.Ф., Пахар Т.В., Паржицький О.В., Шулепіна Г.Ю./ Чернівці: Букрек, 2020. 224с:іл.

Опрацювати матеріал.

Д.З. Дати відповіді на питання:

1. Види і призначення калібрів.

2. Замалювати калібри.

Поряд з багатовимірними вимірювальними інструментами (штангенциркулі, Мікрометри і ін.), Якими вимірюють будь-який розмір в межах крайніх розподілів шкали інструменту, застосовують так звані одномірні інструменти для перевірки лише одного певного розміру, форм і взаємного розташування поверхонь деталей. До них відносяться калібри, шаблони і щупи.

Калібри - безшкальний вимірювальні інструменти, призначені для перевірки певних розмірів оброблюваних деталей. За допомогою калібрів можна встановити межі відхилення зовнішніх і внутрішніх діаметрів, висоти і довжини деталей, відстані між центрами отворів і т. Д. Калібри визначають не числове значення вимірюваних величин, а придатність деталі, т. Е. Правильність її дійсних розмірів, обмежених граничними відхиленнями . Калібри поділяються на нормальні і граничні.

До нормальних калібрів відносяться такі калібри, у яких вимірювальний розмір дорівнює заданому номінальним розміром деталі. Номінальними розмірами граничних калібрів є граничні розміри контрольованої деталі, отже, різниця розмірів прохідного і непрохідного граничного калібрів дорівнює допуску деталі, контрольованої даним калібром.

У сучасному машинобудуванні, як правило, розмір призначається з двома граничними відхиленнями, і тому перевірку розмірів деталей виробляють не нормальними, а граничними калібрами. Придатність контрольованої деталі граничними калібрами визначається характером сполучення калібру з вимірюваними поверхнями деталі: прохідна сторона калібру повинна проходити через контрольовану деталь, а непрохідна сторона - не проходить через цю деталь. Вимірювальне зусилля, при якому калібр для контролю гладких поверхонь деталей повинен проходити сполучається поверхню, повинна дорівнювати власній вазі калібру, але не менше 100 м Температура деталі і калібру повинна бути однаковою (можуть відрізнятися на 2-3 ° С).

Методи перевірки калібрів для отворі і валів встановлені інструкцією Комітету стандартів № 71-58.

За технологічним призначенням розрізняються:

1) робочі калібри, призначені для контролю деталей безпосередньо в процесі їх виготовлення;

2) калібри для перевірки деталей контролерами відділу технічного контролю (ВТК);

3) прийомні калібри, що вживаються замовником для контролю виробів;

4) контрольні калібри (або контркалібров), що застосовуються для перевірки робочих і прийомних калібрів.

Відмінності цих калібрів складаються лише в їх розмірах по відношенню до поля допуску перевіряється розміру деталі.

При маркуванні калібрів встановлені наступні умовні позначення;

Р-ПР - робочий калібр, прохідна сторона;

Р-НІ - робочий калібр, непрохідна сторона;

П-ПР - приймальний калібр, прохідна сторона;

П-НЕ - приймальний калібр, непрохідна сторона;

К-ПР - контрольний калібр для прохідний боку нових робочих калібрів;

К-НЕ - контрольний калібр для непрохідної сторони;

К-І - контрольний калібр для перевірки зносу прохідний боку робітників скоб;

К-П - контрольний калібр для перекладу частково зношених робочих прохідних калібрів в прийомні.

Крім умовного позначення калібру на ньому маркуються номінальний розмір і позначення посадки і класу точності вироби, для якого призначається даний калібр, числові величини граничних відхилень цього виробу (в мм) і товарний знак підприємства-виготовлювача. Наприклад: якщо на калібр-пробці є маркування П-ПР 60А3 це означає, що даний прохідний приймальний калібр призначений для контролю отворів діаметром 60 мм з полем допуску на А3.

Маркування Р-ПР 080 Ш3 означає, що це робочий прохідний калібр для перевірки вала діаметром 80 мм широкоходової посадки 3-го класу точності.

Розрізняють калібри для контролю гладких циліндричних поверхонь (валів і отворів), гладких конічних поверхонь, лінійних розмірів, різь, шліцевих сполучень, профільних контурів і для контролю розташування поверхонь.

Для контролю діаметрів отворів застосовують калібри-пробки з повною і неповною циліндричною поверхнею, а також нутроміри сферичні, що представляють собою стрижні зі сферичними поверхнями. Номінальним, розміром прохідний боку калібру-пробки ПР є найменший граничний розмір отвору, а непрохідний боку НЕ - найбільший граничний розмір отвору. При контролі прохідна сторона ПР пробки повинна проходити в отвір під легким зусиллям, а непрохідна сторона НЕ не повинна входити в отвір. Прохідну частину пробки роблять довшими непрохідний боку.

Так, для отвору 30 + 0'023 одна сторона пробки (подовжена, рис. 1 а) буде мати номінальний розмір 30 мм і називатися прохідний ПР, а інша сторона пробки (укорочена) матиме номінальний розмір найбільшого отвори, т. Е. 30023 мм. Ця сторона пробки називається непрохідний і позначається НЕ, вона може входити тільки в деталь, що має підвищений розмір отвору. Такі деталі бракуються.

Пробки граничні двосторонні з циліндричними вставками мають межі контрольованих розмірів від 01 до 3 мм (рис. 1 6). У рукоятку цих пробок, що мають накатку, встановлюють з двох сторін циліндричні вставки і закріплюють карбінольним клеєм. Пробки із вставками з конусним хвостовиком (рис. 1 в) бувають односторонні і двосторонні, прохідні і непрохідні. Межі контрольованих розмірів цих пробок від 1 до 50 мм. У середній частині двосторонні пробки мають поперечний отвір, через яке можна видалити клином одну з вставок.

Пробки односторонні зі вставками, що мають конусний хвостовик (рис. 1 г), випускаються з межами вимірювання від 6 до 50 мм. Прохідна і непрохідна частини розташовані одна за одною і розділені між собою вузькою проточкою. Пробки з насадками (рис. 1 д) виготовляються двосторонні, прохідні і непрохідні. Рукоятки у цих пробок мають з двох сторін цапфи, на які надягають насадки і кріплять їх гвинтом. Випускаються пробки з насадками для контролю розмірів від 30 до 100 мм.

Рис. 1. Калібри-пробки для перевірки діаметрів отворів.

Пробки листові двосторонні (рис. 1 е) виготовляються для контролю розмірів від 18 до 100 мм, а пробки листові односторонні (рис. 1 ж) -для розмірів від 50 до 360 мм. Матеріалом для таких пробок служить листова сталь товщиною 6-12 мм.

Пробки неповні з ручками (рис. 1 з) бувають прохідні і непрохідні для контролю розмірів від 50 до 150 мм. Пробки неповні з накладками (рис. 2 і) випускають прохідними і непрохідними з розмірами від 150 до 360 мм. Вимірювальна частина цих пробок прикріплюється до рукоятки гвинтами або карбінольний клеєм. Вимірювальні частини виготовляють окремо для прохідного і непрохідного розмірів.

Рис. 2. Калібри-скоби для перевірки діаметрів валів

Для перевірки діаметрів вала використовують калібри - скоби різних конструкцій (рис. 2). Незалежно від конструкцій скоба повинна мати прохідну і непрохідну вимірювальні поверхні. Прохідна частина ПР повинна вільно знаходити на вал, так як вона виготовляється по найбільшому граничному розміру. Непрохідна частина НЕ виконується за найменшим граничного розміру вала, тому вона на вал не знаходить.

Скоби листові двосторонні (рис. 2 а) виготовляють для контролю розмірів від 1 до 50 мм. Скоби листові прямокутні односторонні (рис. 2 б) застосовують для контролю розмірів від 1 до 70 мм, а скоби листові круглі односторонні (рис. 2 е) - для розмірів від 1 до 180 мм. '.

У двосторонніх скоб прохідна і непрохідна частини розташовані на протилежних сторонах скоби, а у односторонніх скоб-на одній стороні і поділяються канавкою. Довжину непрохідній частині роблять коротше, ніж у прохідній.

Випускають також скоби, штамповані гарячим способом: двосторонні для контролю розмірів від 3 до 170 мм, односторонні для розмірів від 3 до 50 мм і з ручками - для розмірів від 50 до 170 мм. Штамповані скоби мають ребра жорсткості і ширші вимірювальні губки, що підвищує їх жорсткість і термін експлуатації. Скоби литі випускають зі вставними губками односторонні для контролю розмірів від 100 до 325 мм. Для полегшення ваги в них роблять отвори.

Скоби регульовані влаштовані так, що їх можна переналагоджувати на інший розмір або ж відновлювати в міру зносу робочі розміри. Таким чином збільшується термін експлуатації інструменту.

Для перевірки дійсного розміру скоб застосовують контрольні калібри. Для меж вимірювання від 1 до 18 мм випускають пробки контрольні зі вставками, що мають конусний хвостовик, для розмірів від 18 до 100 мм - шайби повні і для розмірів від 100 до 325 мм - шайби неповні. Конструкція і розміри гладких калібрів-пробок діаметром від 1 до 360 мм наведені в ГОСТ ах 14807-69 і 14827-69. Технічні вимоги на гладкі нерегульовані калібри для контролю циліндричних отворів діаметром від 01 до 360 мм і валів діаметром від 1 до 360 мм вказані в ГОСТ е 2015-69 а на скоби гладкі регульовані для контролю валів діаметром до 340 мм -в ГОСТ е 2216-68.

Для перевірки конічних поверхонь деталей застосовують конусні калібри, нормальні і граничні. Їх роблять з уступами і контрольними ризиками. Перевірка конічних поверхонь проводиться по осьовому переміщенню калібру щодо перевіряється деталі. В процесі перевірки спостерігають, чи знаходиться торець деталі в межах уступу або рисок (рис. 3 а, б, в, г).

Перевірку внутрішнього різьблення виробляють граничними різьбовими пробками, а зовнішньої - нерегульованими (жорсткими) і регульованими граничними різьбовими кільцями, а також різьбовими скобами. Перевірка полягає в згвинчуванні нарізного калібру з перевіряється деталлю. Так, прохідна нарізна пробка повинна вільно угвинчуватися в гайку, а прохідне різьбове кільце має вільно Нагвинчуванні на болт.

Рис. 3. Калібри для перевірки конічних поверхонь (а, б. В, г) і різьблення (д, е, ж)

Непрохідні частини різьбових калібрів не повинні угвинчуватися в гайку чи нагвинчують на болт.

Прохідна сторона калібру-пробки має довгу різьбову частину і повний профіль різьби, а непрохідна- вкорочений (3-35 витка) і гладку циліндричну напрямну (рис. 3 д).

Для перевірки зовнішніх різьб використовують жорсткі і регульовані кільця. Прохідні кільця виконуються з різьбленням повного профілю по всій висоті кільця, а у непрохідних різьблення укороченого профілю в межах 2-25 витка (рис. 3 е, ж). Зовнішні різьблення перевіряються також скобами різних конструкцій.

14.12.2023р.

Тема програми № 3. Допуски, посадки та технічні вимірювання, стандартизація.

Тема уроку № 14. Класифікація вимірювальних засобів.

Працюємо з підручником:

(СС – I) Основи слюсарної справи навчальний посібник: / Попов А.Ф., Пахар Т.В., Паржицький О.В., Шулепіна Г.Ю./ Чернівці: Букрек, 2020. 224с:іл.

Опрацювати матеріал.

Д.З. Дати відповіді на питання:

1. Що називають вимірювальним приладом?

2. Які бувають вимірювальні прилади?

3. Яке призначення штангенциркуля ШЦ-1.

4. Опишіть будову штангенциркуля ШЦ-1.

5. Що називають метрологічними показниками інструменту.

Засоби вимірювань можна класифікувати за такими основним ознаками: тип, вид та метрологічне призначення.

Тип - це сукупність засобів вимірювань, які мають принципову однакову схему, конструкцію і виготовляються за одним і тим же технічним умовам.

Вид - це сукупність типів засобів вимірювань, призначених для вимірювань якої-небудь однієї фізичної величини.

По метрологічному призначенням засоби вимірювань поділяються на робочі засоби вимірювань, призначені для вимірювань фізичних величин; метрологічні засоби вимірювань, призначені для забезпечення єдності вимірювань.

По конструктивному виконанню засоби вимірювань поділяються на: заходи; вимірювальні прилади, вимірювальні установки, вимірювальні системи; вимірювальні комплекси.

За рівнем автоматизації - на неавтоматизовані засоби вимірювань; автоматизовані засоби вимірювань; автоматичні засоби вимірювань.

За рівнем стандартизації: стандартизовані засоби вимірювань; нестандартизовані засоби вимірювань.

По відношенню до вимірюваної фізичної величини: основні засоби вимірювань; допоміжні засоби вимірювань.

Міра - засіб вимірювань, призначений для відтворення заданого розміру фізичної величини. Наприклад, набори плоско паралельних кінцевих мір довжини.

Розрізняють заходи однозначні та багатозначні.

Однозначна міра відтворює фізичну величину одного розміру (наприклад, кінцеві міри довжини, калібри тощо).

Багатозначна міра - міра, яка відтворює фізичну величину різних розмірів. Наприклад, лінійка.

Комплект заходів різного розміру однієї і тієї ж фізичної величини, необхідний для застосування на практиці, як окремо, так і в різних поєднаннях називається набором мір.

Вимірювальний прилад - засіб вимірів, призначене для отримання значень вимірюваної фізичної величини у встановленому діапазоні. Вимірювальний прилад, як правило, містить пристрій для перетворення вимірюваної величини в сигнал вимірювальної інформації і його індикації у формі, найбільш доступній для сприйняття. Наприклад, в якості пристрою для індикації використовуються шкала і стрілка і т. п.

Розрізняють наступні вимірювальні прилади: показує, аналоговий, цифровий, реєструючий, самописний, що друкує, що підсумовує, інтегруючий, порівняння.

Показує вимірювальний прилад допускає тільки відлікові показання вимірюваної величини (штангенциркуль, мікрометр, вольтметр тощо). В аналоговому вимірювальному приладі показання або вихідний сигнал є неперервною функцією вимірюваної величини (ртутний термометр).

Цифровий вимірювальний прилад - вимірювальний прилад, показання якого представлені в цифровій формі (штангенциркуль з цифровим відліком).

Реєструючий вимірювальний прилад - вимірювальний прилад, в якому передбачена реєстрація показань. Реєстрація може бути як в аналоговій, так і числовій формі. Діляться на самописні і друкуючі вимірювальні прилади.

Самописний вимірювальний прилад - реєструючий прилад, в якому передбачена запис показань у формі діаграми.

Друкуючий прилад - прилад, в якому передбачено друкування показань у цифровій формі.

Підсумовуючий вимірювальний прилад - вимірювальний прилад, показання якого функціонально пов'язані з сумою двох або декількох величин, що підводяться до нього по різних каналах (наприклад, ватметр).

Інтегруючий вимірювальний прилад - вимірювальний прилад, в якому значення вимірюваної величини визначається шляхом її інтегрування за іншою величиною (лічильник електроенергії).

Вимірювальний прилад порівняння - вимірювальний прилад, призначений для безпосереднього порівняння вимірюваної величини з величиною, значення якої відомо (рівноплечі ваги, потенціометр і т. п.).

Вимірювальна установка - сукупність функціонально об'єднаних заходів, вимірювальних приладів та інших пристроїв, призначених для вимірювань однієї або декількох фізичних величин і розташована в одному місці.

Вимірювальною системою називається сукупність функціонально об'єднаних заходів, вимірювальних приладів, ЕОМ та інших технічних засобів, розташованих в різних точках контрольованого простору (об'єкта) з метою вимірювань однієї або декількох фізичних величин, властивих цьому простору (об'єкту).

Всі засоби вимірювань поділяються на універсальні засоби і засоби спеціального призначення.

Універсальним називається засіб вимірювання, призначений для вимірювань довжин, кутів в певному діапазоні розмірів виробів з різноманітною конфігурацією. Наприклад, один і той же прилад з додатковими пристосуваннями (стойки, штативи тощо) може бути використаний для вимірювання різних розмірів. Ця особливість універсальних засобів вимірювань сприяє їх широкому застосуванню.

Спеціальним називається засіб вимірювання, призначений для вимірювань спеціальних елементів у деталей певної форми (наприклад, калібри, прилади для вимірювання кутів, параметрів зубчастих коліс тощо) або спеціальних параметрів у деталей незалежно від її геометричної форми (прилади для вимірювання шорсткості, відхилень форми тощо).

Засоби вимірювань довжин і кутів залежно від фізичного принципу, покладеного в основу побудови вимірювального перетворювача приладу, підрозділяють на наступні групи: штрихові (мають лінійну або кутову шкалу і ноніус - штангенінструменти, кутоміри); мікрометричні (засновані на використанні гвинтової пари - мікрометри); важільно-механічні (індикатори годинникового типу, важільні скоби тощо); важільно-оптичні (оптиметри); оптико-механічні (проектори, інструментальні мікроскопи тощо); пневматичні (засновані на застосуванні стиснутого повітря); гідравлічні, електричні та електронні; комбіновані (засновані на використанні різних принципів) і ін.

Засоби вимірювань спеціального призначення підрозділяють на наступні групи: вимірювання форми і розташування поверхонь; вимірювання параметрів шорсткості поверхні; вимірювання параметрів різьби; вимірювання параметрів кутів і конусів; вимірювань параметрів зубчастих коліс.

Контрольно-вимірювальний інструмент

Правильність заданих на кресленні розмірів і форм деталей у процесі їх виготовлення перевіряють за допомогою вимірювання, яке здійснюють спеціальними вимірювальними засобами.

Точність вимірювань залежить від правильного вибору вимірювального засобу та уміння користуватися ним. Для цього необхідно знати його технічні дані, які в техніці називають метрологічними показниками. До них належать: ціна та інтервал поділки, допустима похибка вимірювального засобу, межі вимірювань тощо.

Ціна поділки шкали - різниця значень одиниць вимірювання величин, що відповідають двом сусіднім рискам шкали.

Інтервал поділки шкали - відстань між двома сусідніми її позначками.

Допустима похибка вимірювального засобу - найбільша похибка, за якої можна користуватися вимірювальним засобом.

Межі вимірювань вимірювального засобу - найбільше і найменше значення величини, які можна ним виміряти.

Під точністю вимірювань розуміють якість вимірювань, тобто наближення їх результатів до дійсного значення вимірюваної величини.

Найпоширенішим засобом для вимірювання, який використовують у шкільних майстернях, є штангенциркуль. У технічній літературі його скорочено записують ШЦ-І. Він призначений для вимірювання лінійних розмірів, зовнішнього і внутрішнього діаметрів, довжини, товщини, глибини тощо.

Штангенциркуль ШЦ-І застосовують для вимірювання розмірів у межах 0...125 мм з точністю вимірювання до 0,1 мм. Він складається із штанги 6 з масштабною лінійкою і двома нерухомими губками 1. По штанзі 6 переміщується рамка 4 з ноніусом 7 і двома рухомими губками 2. Коли губки зімкнуті, нульові поділки ноніуса й штанги збігаються.

Під час вимірювання рамку переміщують по штанзі, поки робочі поверхні губок щільно не торкатимуться деталі. Переконавшись, що губки інструмента розмістились без перекосів, гвинтом 3 закріплюють рухому рамку і читають показ розміру, що вимірюється. При цьому напрямок погляду має бути спрямований прямо. Неправильний погляд призводить до зчитування неправильних розмірів.

Відлік цілих міліметрів виконують до нульового штриха ноніуса, а десяті частки міліметра визначають за штрихом ноніуса, який збігається зі штрихом штанги. Наприклад, нульовий штрих ноніуса пройшов 39-й штрих на штанзі і не дійшов до 40-го, а сьома поділка ноніуса збіглася з одним із штрихів штанги. Вимірюваний розмір буде 39 + 0,7 = 39,7 мм.

Для вимірювання зовнішніх розмірів користуються нижніми губками, а для вимірювання внутрішніх розмірів - верхніми. Глибину отворів, пазів або виступів вимірюють висувним глибиноміром 5, причому результат читають так само, як і при вимірюванні губками.

Для вимірювання розмірів з точністю до 0,05 мм на промислових підприємствах застосовують також штангенциркуль ШЦ-ІІ.

Вимірювальний інструмент, який дає змогу здійснювати контроль розмірів з точністю від 0,001 до 0,01 мм, називається мікрометром.

Контрольно-вимірювальний інструмент. Правильність заданих кресленням розмірів і форми деталей у процесі їх виготовлення перевіряють штриховим (шкальним) вимірювальним інструментом, а також перевірними лінійками, плитами і ін. Тому крім типового набору робочого інструменту слюсар повинен мати необхідний (ходовий) контрольно-вимірювальний інструмент. До нього відносяться: масштабна лінійка, рулетка, кронциркуль і нутромір, штангенциркуль, косинець, малка, транспортир, кутомір, перевірна лінійка і ін.

Масштабна лінійка має штрихи-поділки, розташовані одна від одної на відстані 1, 0,5 і іноді 0,25 мм. Ці поділки і складають вимірювальну шкалу лінійки. Для зручності розрахунку розмірів кожна півсантиметрова поділка шкали позначається подовженим штрихом, а кожна сантиметрова — ще більш подовженим штрихом, над яким проставляється цифра, що вказує число сантиметрів від початку шкали. Масштабною лінійкою вимірюють зовнішні і внутрішні розміри і відстані з точністю до 0,5 мм, а при наявності досвіду — і до 0,25 мм. Масштабні лінійки виготовляють жорсткими або пружними з довжиною шкали 100, 150, 200, 300, 500, 750 і 1000 мм, завширшки 10—25 мм і завтовшки 0,3—1,5 мм з вуглецевої інструментальної сталі марок У7 або У8.

14.12.2023р.

Тема програми № 3. Допуски, посадки та технічні вимірювання, стандартизація.

Тема уроку № 13. Шорсткість поверхонь деталей.

Працюємо з підручником:

(СС – I) Основи слюсарної справи навчальний посібник: / Попов А.Ф., Пахар Т.В., Паржицький О.В., Шулепіна Г.Ю./ Чернівці: Букрек, 2020. 224с:іл.

Опрацювати матеріал.

Д.З. Дати відповіді на питання:

1. Що означаж шорсткість поверхні?

2. Як на кресленнях вказують шорсткість?

3. Де розміщують позначення шорсткості поверхонь на зображенні виробу?

4. Що називають квалітетом?

5. До якого квалітету відносяться Ваші роботи в майстерні?

Шорсткість поверхні — характеристика нерівностей, виражена у числових величинах, що визначають ступінь їхнього відхилення на базовій довжині від теоретично гладких поверхонь заданої геометричної форми.

Шорсткість поверхні — важливий показник у технічній характеристиці виробу та точності його виготовлення, що впливає на експлуатаційні властивості деталей і вузлів машин — стійкість до зносу поверхонь тертя, витривалість, корозійну стійкість, збереження натягу у пресових з'єднаннях тощо.

Шорсткість поверхонь на креслениках деталі вказують для усіх поверхонь, що виконуються за цим креслеником, незалежно від методів їх утворення, крім поверхонь, шорсткість котрих не обумовлена вимогами конструкції. Структура позначення шорсткості поверхні наведена на рисунку.

Вид обробки поверхні вказують у позначенні шорсткості тільки у випадках, коли він є єдиним, для отримання потрібної якості поверхні.

У випадку, коли структуру (напрямок шорсткості) і спосіб обробки поверхні не вказують, знак шорсткості зображують без полиці.

Крім того, якщо знак шорсткості поміщають в правому верхньому куті кресленика (він відноситься до усіх поверхонь деталі), а якщо за ним у дужках вказано символ шорсткості, то цей параметр відноситься до решти поверхонь, шорсткість яких не вказана безпосередньо.

Значення параметрів шорсткості вказують на кресленнях за такими правилами (див. рис.):

• Ra вказується без символу, а інші параметри із символом;

• при вказанні діапазону параметрів записують межі у два рядки;

• при вказанні декількох параметрів шорсткості їх значення записують у стовпець, зверху вниз у такому порядку: Ra, Rz, Rmax, Sm, S, tp;

• якщо шорсткість нормується параметром Ra чи Rz з числа наведених вище у таблиці, то базову довжину в позначенні шорсткості не вказують.

Умовні позначення структури поверхні наведені на наступному рисунку. Умовні позначення напрямку нерівностей вказують на кресленику при необхідності.

Позначення шорсткості поверхонь на зображенні виробу розміщають на лініях контуру, виносних лініях (по можливості ближче до розмірної лінії) або на полицях ліній-виносок.

Допускається при недостачі місця розміщати позначення шорсткості на розмірних лініях або на їх продовженні, а також розривати виносну лінію.

Умовне позначення шорсткості за ГОСТ2.309-73 (ISO 1302)

Квалітет – сукупність допусків, що відповідають однаковій точності для всіх номінальних розмірів. Квалітет характеризується числом одиниць допуска, він відображає точність технологічного процесу виготовлення виробу.

Шорсткість

поверхні залежить від інструмента, яким обробляється

поверхня, а також від технологічного процесу і режиму виконання тієї чи іншої

операції обробки.

Тема програми № 3. Допуски, посадки та

технічні вимірювання, стандартизація.

Тема уроку № 12. Торцеве і радіальне

биття, поняття і означення.

Працюємо з підручником:

(СС – I) Основи слюсарної справи

навчальний посібник: / Попов А.Ф., Пахар Т.В., Паржицький О.В., Шулепіна Г.Ю./

Чернівці: Букрек, 2020. 224с:іл.

Опрацювати матеріал.

Д.З. Відповісти на питання:

1. Що відноситься до точності взаємного

розташування циліндричних деталей?

2. Що означає радіальне биття?

3. Що можна назвати осьовим люфтом.

4. Непаралельність осей це …, на що

впливає.

5. Не перпендикулярність осей це ..., на

що впливає.

Точність взаємного

розташування циліндричних, конічних, плоских і криволінійних поверхонь має

важливе значення для правильного виконання деталями свого призначення в

конструкції вузла або машини.

У

кресленнях деталей вичерпно чітко і ясно повинні бути внесені необхідні

вказівки, що визначають точність взаємного розташування поверхонь відповідно до

умов роботи деталей у вузлі. Ці формулювання повинні бути безперечними за своїм

змістом з тим, щоб абсолютно виключити неправильні, довільні їх тлумачення.

Вносячи

подібні технічні умови в креслення, конструктор об'єкту повинен ясно віддавати

собі звіт в реальності і можливості їх виробничого забезпечення і технічного

контролю, в можливості побудови необхідних для даного випадку

контрольно-вимірювальних засобів (калібрів, контрольних пристосувань і

приладів). Це є обов'язковою складовою частиною технологічного аналізу своєї

конструкції, який повинен зробити конструктор.

До точності взаємного розташування циліндричних деталей

відносяться радіальне биття, відхилення від співісності, коливання відстані

між осями, непаралельність, схрещування і неперпендикулярність осей, точність

розташування отворів. При технічній необхідності креслення повинне обмежувати

відповідні відхилення.

Радіальне

биття - різниця відстаней від циліндричної поверхні, що перевіряється, до осі

деталі. Вісь деталі може визначатися віссю центрових отворів (рис. 1, а) або

інший - базовою циліндричною поверхнею, яка повинна бути співвісна з тією, що

перевіряється (рис. 1, б).

У

першому випадку радіальне биття поверхонь А, Б і В повинно бути виміряне

відносно осі центрових отворів деталі. У другому випадку . радіальне биття

поверхонь А і В повинно бути перевірено при установці деталі по поверхні

б.

Рис.1.

Вибір між двома приведеними методами

обмеження радіального биття повинен бути зроблений конструктором об'єкту

залежно від вимог до самої деталі і реальної можливості її контролю.

При вимірюванні по першій схемі

найбільше радіальне биття поверхонь А, Б і В можуть виявитися направленими в

різні боки і сума їх може вийти більшою, ніж це припускав конструктор. Разом з

тим вимірювання радіального биття валів відносно осі їх центрових отворів, як

правило, найбільш легке здійснюється у виробничих умовах.

При другій схемі вимірювання

радіального биття поверхонь А і В необхідно виявляти відносно базової

поверхні деталі Б, що правильніше, оскільки відповідає умовам роботи

деталі у вузлі.

Проте при даній схемі часто не можна

обмежуватися універсальними контрольно-вимірювальними засобами і доводиться

передбачати спеціальні, контрольні пристосування. Враховуючи важливість

обмеження радіального биття для роботи вузла, а також допустиму величину цього

биття, конфігурацію деталі і можливість її контролю без використання центрових

отворів, в кресленні деталі повинно бути, вписана відповідна технічна умова в

найдоцільнішому для даного випадку формулюванні.

У радіальне биття, окрім відхилення від

співісності циліндричних поверхонь, включає похибку геометричної

форми (овальність, огранку, конусність і ін.).

Виділити відхилення геометричної форми

при контролі радіального биття важко і практично недоцільно. Цю обставину

повинен враховувати конструктор об'єкту при встановлення меж допустимих

відхилень по радіальному биттю.

Відхилення від співісності визначається

відносним паралельним зсувом осей, а також їх перекосом. Таким

чином, відхилення від співісності циліндричних поверхонь відповідає взаємному

зсуву осей, тоді як радіальне биття передбачає подібне ж відхилення

циліндричних поверхонь, що перевіряються, але в подвоєному розмірі (подвійний

ексцентриситет осей). Відхилення в співвісності рознесених коротких

циліндричних поверхонь (рис. 1; в), як правило, важко виміряти.

Це пояснюється погрішностями установки

вимірника в отворі при несприятливому співвідношенні його діаметру і довжини,

тобто коли розмір діаметру більше довжини отвору.

Разом з тим у великій кількості

випадків немає необхідності вимірювати дійсні величини відхилень від співвісності,

достатнім є контроль за правильним монтажним сполученням відповідних деталей.

Непаралельність осей (рис. 1, г) -

різниця відстані між осями, розташованими в загальній площині, і віднесена до

відстані між двома точками, по яких здійснюється вимірювання. У кресленні може

задаватися довжина, на якій встановлений допуск на непаралельність осей

(наприклад, «непаралельність осей отворів D1 і D2 допускається в межах 0,05 на

довжині 100 мм»).

У випадках, коли довжина, на якій

задано відхилення по непаралельності осей, не обумовлена кресленням,

передбачається, що допуск на непаралельність відноситься до всієї довжини

поверхні, що перевіряється. Схрещування осей - відхилення від знаходження в

загальній площині двох паралельних осей.

Схрещування осей є частковим елементом

їх непаралельності і не обов’язково повинно вказуватися в кресленні, якщо його

відхилення не відрізняється по величині від допустимого відхилення в паралелі

осей, розташованих в загальній площині.

Можливий випадок одночасної

непаралельності і схрещування осей. При цьому виявляється розташування однієї

осі відносно іншої під деяким кутом і до вимірювання увійде деяка похибка.

Не перпендикулярність осей - відхилення

від прямого кута між двома осями, виражене в граничному лінійному або кутовому

відхиленні на заданій довжині.

Розташування осей під кутом, відмінним

від прямого, обмежує відхилення від заданого кута.

Точність розташування отворів визначається

радіусом розсіювання центру кожного отвору від центру, побудованого за

номінальними розмірами.

У прикладі на рис. 1, д приведений

випадок, коли центр кожного з восьми отворів діаметром 16 мм може відхилятися в

будь-яку сторону в межах радіусу, рівного 0,15 мм.

У випадку, якщо деталь має базову

поверхню, щодо якої (а не тільки між собою) повинні бути правильно розташовані

отвори, що перевіряються, ця поверхня повинна бути прийнята за базу

вимірювання, навіть якщо це і не вказано в кресленні деталі. Так, в прикладі на

фіг. 2, е деталь повинна бути при вимірюванні встановлена по отвору

діаметром 100+0.35 мм для перевірки точності розташування отворів діаметром

16+0.2 мм як між собою, так і щодо базового отвору діаметром 100 +0.035 мм.

Конструктор об'єкту повинен

враховувати, що при контролі точності розташування отворів виконавчі розміри

відповідних калібрів і контрольних пристосувань розраховуються, виходячи з

якнайменших розмірів отворів, що перевіряються і базових, тобто без урахування

допустимих відхилень на їх діаметри. При інших (в межах допусків на діаметри)

розмірах отворів деталі відхилення від заданої точності їх розташування може

виявитися великим, що відповідає контролю за принципом забезпечення складання

вузла.

Взаємне розташування плоских поверхонь

визначається відхиленнями від паралельності, перпендикулярності і розташування

під кутом, відмінним від 90°.

Допуски на ці відхилення в кресленнях

можуть відноситися до заданої довжини (наприклад, непаралельність поверхонь П і

П1, допускається в межах 0,1 на довжині 100 мм) або до всієї довжини поверхні,

що перевіряється (наприклад, непаралельність поверхонь П і П1 допускається в

межах 0,1 мм). Часто зустрічається необхідність обмеження неточності взаємного

розташування циліндричних і плоских поверхонь, як, наприклад: торцеве биття,

відхилення від паралельності (або перпендикулярності) плоских і циліндричних

поверхонь, комбіноване биття.

Торцеве биття (рис. 2, а) - різниця виміряних паралельно осі відстаней торцевої поверхні деталі від площини, перпендикулярної до осі. У кресленні можна вказувати довжину (радіус або діаметр), щодо якої задається допуск па торцеве биття. Якщо ця довжина не вказується, то передбачається, що допуск на торцеве биття відноситься до всієї поверхні, що перевіряється.

Непаралельність (рис. 2, 6)

циліндричних поверхонь плоским аналогічна непаралельності циліндричних

поверхонь, циліндричних або плоских поверхонь плоским. Те ж відноситься і до

неперпендикулярності.

11.12.2023р.

Тема

програми № 3. Допуски, посадки та технічні вимірювання, стандартизація.

Тема

уроку № 11. Взаємозамінність деталей та вузлів.

Працюємо з

підручником:

(СС – I) Основи

слюсарної справи навчальний посібник: / Попов А.Ф., Пахар Т.В., Паржицький

О.В., Шулепіна Г.Ю./ Чернівці: Букрек, 2020. 224с:іл.

Опрацювати

матеріал.

Д.З. Дати

відповіді на питання:

1.Що називають взаємозамінністю

виробів?

2. Коли

досягається повна взаємозамінність.

3. Поясніть можливості

рівноцінної заміни та властивість збирання.

4. Що означає неповна

(обмежена) взаємозамінність.

5. Яку взаємозамінність

називають функціональною.

Взаємозамінністю виробів (машин,

приладів, механізмів і т.д.), їхніх частин або інших видів продукції (сировини,

матеріалів, і т.д.) називають їхню властивість рівноцінно заміняти при

використанні кожного з екземплярів виробів, їх частин або іншої продукції іншим

однотипним екземпляром. Вид взаємозамінності, при якій забезпечується

можливість без пригоночної зборки (або заміни при ремонті) будь-яких незалежно

виготовлених із заданою точністю однотипних деталей у складові частини, а

останніх — у вироби при дотриманні пропонованих до них технічних вимог,

називають повною взаємозамінністю.

Повна взаємозамінність досягається

тільки тоді, коли після виготовлення розміри, форма, механічні, електричні та

інші кількісні і якісні характеристики деталей і складових частин знаходяться у

заданих межах, а зібрані вироби задовольняють технічним вимогам.

Взаємозамінними можуть бути деталі,

складові частини (вузли) і виробу в цілому. У першу чергу такими повинні бути

ті деталі і складові частини, від яких залежать надійність, довговічність і

інші експлуатаційні показники виробів. Ця вимога, природно, поширюється і на

запасні частини.

Властивість

збирання і можливості рівноцінної заміни будь-якого екземпляра

взаємозамінної деталі і складової частини виробу будь-яким іншим однотипним

екземпляром дозволило на машинобудівних заводах серійного та масового

виробництва виготовлення деталей робити в одних цехах, а зборку їх у складові

частини (вузли) і у вироби — в інших, незалежно одне від іншого. При зборці

використають стандартні кріпильні деталі, підшипники кочення, електротехнічні,

гумові і пластмасові вироби, а часто і уніфіковані агрегати, одержувані по

кооперації від інших підприємств. При повній взаємозамінності зборки складових

частин і машин, що задовольняють пропонованим вимогам, проводиться без доробки

деталей і складових частин. Таке виробництво називають взаємозамінним.

Переваги повної взаємозамінності

наступні: спрощується процес зборки, він зводиться до простого з'єднання

деталей робітниками в основному невисокої кваліфікації; складальний процес

точно нормується в часі, легко укладається у встановлений темп роботи та може

бути організований потоковим методом; створюються умови для автоматизації

процесів виготовлення і зборки виробів, можливі широка спеціалізація і

кооперування заводів ( тобто виготовлення заводом постачальником обмеженої

номенклатури уніфікованих виробів, вузлів і деталей і постачання їх заводу, що

випускає основні вироби), спрощується ремонт виробів, тому що будь-яка, зношена

або поламана деталь або вузол можуть бути замінені новими (запасними).

Неповна (обмежена) взаємозамінність має

місце в тих випадках, коли вимога повної взаємозамінності, при обов'язковому

виконанні вимог до якості складових частин або виробу в цілому, приводить до

необхідності виготовлення всіх або частини деталей з малими, технологічно важко

здійсненними або економічно не вигідними допусками В цих випадках допускаються

додаткові технологічні заходи, наприклад груповий підбор деталей (селективна

зборка), введення компенсаторів, регулювання, пригін частини деталей і т. і.

Зовнішня взаємозамінність — це

взаємозамінність покупних та інших виробів (які монтуються в інші, більш

складні вироби) і складових частин (вузлів) за експлуатаційними показниками, а

також по розмірах і формі приєднувальних поверхонь, тобто таких, по яких

взаємозалежні вузли основного виробу з'єднуються між собою або з покупними та іншими

агрегатами Наприклад, в електродвигунах зовнішня взаємозамінність здійснюється

по числу оборотів валу і потужності, а також по розмірах приєднувальних

поверхонь

Внутрішня взаємозамінність поширюється

на деталі, що складають окремі вузли, або складові частини і механізми, що

входять у виріб. Наприклад, у підшипнику кочення внутрішню групову

взаємозамінністю мають тіла кочення і кільця.

Функціональне взаємозамінність

Проведені дослідження і дослід

промисловості показують, що виготовлення деталей і складових частин (вузлів) із

чітко застереженими геометричними, механічними, електричними та іншими

функціональними параметрами, при оптимальній їхній точності і при створенні

гарантованого запасу працездатності машин і приладів дозволяє забезпечити

взаємозамінність усіх однотипних виробів, що випускаються заводом, по їхніх

експлуатаційних показниках тобто по показниках якості їх функціонування

(продуктивності, потужності, точності і ін. ).

Взаємозамінність машин і інших (виробів

по оптимальних експлуатаційних показниках – ЭКП) є основною метою принципу

взаємозамінності в машинобудуванні. Останнім часом таку взаємозамінність

називають функціональною для того щоб підкреслити необхідність установлення

точності функціональних параметрів, що визначають ЭКП виробів.

Функціональними є геометричні,

електричні, механічні і інші параметри, що впливають на експлуатаційні

показники машин і інших виробів або на службові функції їх складових частин

(вузлів). Так, наприклад, від розміру зазору між поршнем і циліндром

(функціонального параметра) залежить потужність двигунів (експлуатаційний

показник), або вагарня і об'ємна продуктивність у поршневих компресорах. Зазор

або інші параметри названі функціональними, щоб підкреслити їхній зв'язок зі

службовими функціями складових частин (вузлів) і ЭКП виробів.

Математично зв'язок їх величин з

експлуатаційними показниками може бути як функціональної, так і стохастичний

(імовірнісній).

Щоб отримати найбільшу ефективність

взаємозамінності, необхідно при конструюванні, виробництві і експлуатації машин

і інших виробів ураховувати весь комплекс науково-технічних вихідних положень,

поєднуваних поняттям «принцип функціональної взаємозамінності».

07.12.2023р.

Тема програми № 3. Допуски, посадки та технічні вимірювання, стандартизація.

Тема уроку № 10. Система валу та система отвору

Працюємо з підручником:

(СС – I) Основи слюсарної справи навчальний посібник: / Попов А.Ф., Пахар Т.В., Паржицький О.В., Шулепіна Г.Ю./ Чернівці: Букрек, 2020. 224с:іл.

Д.З. Дати

відповіді на питання:

1. У системі

отвору яка деталь головна?

2. У системі валу

яка деталь головна?

3. Як називають і позначають

отвір у системі отвору?

4. Як називають і позначають

вал у системі валу?

5. Від чого

залежить вибір тієї або іншої системи.

Система отвору характеризується тим, що в ній для всіх посадок одного і того ж самого ступеня точності (одного квалітету), віднесених до одного і того ж самого номінального розміру, граничні розміри отвору залишаються постійними.

Здійснення різних посадок досягається шляхом відповідної зміни граничних розмірів вала. У системі отвору номінальний розмір є найменшим граничним розміром отвору (рис. 1, 2).

Отвір у цьому випадку називається основною деталлю системи, а вал - неосновною (посадочною) деталлю системи.

Отвір у системі отвору називається основним та позначається прописною літерою Н із цифровими номерами квалітету, наприклад 045Н7 - основний отвір діаметром 45 мм 7-го квалітету.

Рис. 1.

Рис. 2. Система отвору

Вали в системі отвору називають посадочними та позначають прописними літерами латинського алфавіту з цифровим номером квалітету. Наприклад, 045D6 - посадочний вал діаметром 45 мм посадки із зазором 6-го квалітету; 045P6 - осадка з натягом 6-го квалітету. Нижнє відхилення основного отвору ЕІ у будь-якому квалітеті дорівнює нулю, а верхнє ЕБ кількісно дорівнює допуску отвору зі знаком «плюс». Таке розміщення поля допуску основного отвору має назву одностороннього.

Наприклад: для отвору:

- верхнє відхилення ЕБ = + 15 мкм;

- нижнє відхилення ЕІ = 0 мкм.

Допуск ТБ = 15 мкм.

На відміну від основного отвору, посадочні вали в системі отвору можуть мати граничні відхилення як зі знаком «+», так і зі знаком «-».

Система вала характеризується тим, що в ній для всіх посадок одного і того ж самого ступеня точності (одного квалітету), віднесених до одного і того ж самого номінального розміру, граничні розміри вала залишаються постійними. Здійснення різних посадок досягається шляхом відповідної зміни граничних розмірів отвору.

В системі вала номінальний розмір є найбільшим граничним розміром валу (рис. 3).

Системою вала називається сукупність посадок, у якій для даного квалітету та інтервалу номінальних розмірів граничні розміри (відхилення) вала залишаються постійними, а різні посадки утворюються шляхом відповідного вимірювання граничних розмірів отвору.

Вал у цьому випадку називається основною деталлю системи, а отвір - неосновною (посадочною) деталлю.

Рис. 3.

Схему розташування основних відхилень показано на рис. 4.

Вал у системі вала називається основним та позначається малою літерою Н із цифровими номерами квалітету, наприклад 045Н7 - основний вал діаметром 45 мм 7-го квалітету.

Верхнє відхилення основного вала ЕБ у будь-якому квалітеті дорівнює нулю, а нижнє ЕІ кількісно дорівнює допуску вала зі знаком «плюс». Таке розміщення поля допуску основного вала має назву одностороннього.

Рис. 4. Система вала

Отвори в системі вала називають посадочними та позначають прописними літерами латинського алфавіту з цифровим номером квалітету. Наприклад, 045D6 - посадочний отвір діаметром 45 мм посадки з зазором б-го квалітету; 045Рб - посадка з натягом б-го квалітету.

На відміну від основного вала, посадочні отвори в системі вала можуть мати граничні відхилення як зі знаком «+», так і зі знаком «-».

Обидві системи є несиметричними граничними, тобто такими, у яких поля допусків основних деталей розташовані по одну сторону від нульової лінії: «у плюс» - для отвору в системі отвору і «в мінус» - для вала в системі вала (рис. 1 і 3).

На підставі розмірів із відхиленнями легко можна визначити, за якою системою виконано посадку. Наприклад, якщо отвір має нижнє відхилення, що дорівнює нулю, тобто має тільки одне відхилення, а вал - нижнє і верхнє відхилення, то посадку виконано за системою отвору. Навпаки, якщо вал має тільки одне відхилення, а отвір - два відхилення, то це вказує на систему вала. Вибір тієї або іншої системи залежить від ряду обставин, оскільки кожна система вносить до конструкції, технології, інструменту й вимірювального інструменту свої особливості.

Так для отворів невеликих і середніх діаметрів потрібен спеціальний ріжучий інструмент - свердло, зенкер, розгортка, протяжка, а для валів спеціалізований за розмірами інструмент не потрібний. Отже, інструмент при системі отвору значно компактніший і простіший. Граничні калібри для валів простіші і дешевші у виготовленні, ніж калібри для отворів; із цього приводу також вигідніша система отвору.

Більшість галузей нашої промисловості користується переважно системою отвору. Проте в деяких випадках система вала навіть необхідна. Наприклад, сполучення поршневого пальця з бобишками поршня (з натягом) і втулкою верхньої головки шатуна двигуна (з зазором) виконано за системою вала. Якщо в даному випадку застосувати систему отвору, то поршневий палець довелося б виготовити ступінчастим, але це ускладнило б його виготовлення й утруднило з’єднання його з поршнем і шатуном.

Систему вала доцільно застосовувати в конструкціях, у яких застосовуються цільнотягнуті вали без обробки різанням.

При монтажі підшипників кочення застосовуються обидві системи: система отвору для отвору підшипника і система вала для його зовнішньої поверхні. Пояснюється це тим, що всі типові конструкції підшипників встановлені загальносоюзними стандартами і виготовляються, як правило, на спеціальних заводах.

Тому в цілях збереження їх взаємозамінності доцільніше здійснювати необхідні посадки з їх внутрішніми і зовнішніми кільцями шляхом обробки поверхонь деталей, що сполучаються з ними.

Д.З. Опрацювати матеріал. Оформити конспект.

04.12.2023р.

Тема

програми № 2. Основні відомості про метали і сплави

Тема

уроку № 9. Захист сільськогосподарської техніки від корозії.

Працюємо з

підручником:

(СС – I) Основи

слюсарної справи навчальний посібник: / Попов А.Ф., Пахар Т.В., Паржицький

О.В., Шулепіна Г.Ю./ Чернівці: Букрек, 2020. 224с:іл. Стор. 82-90.

Опрацювати

матеріал:

Д.З. Дати

відповіді на питання:

1. Що називають

корозією?

2. Які типи

корозії ви знаєте?

3. Перелічіть

способи захисту від корозії.

4. Що називають

електрохімічною корозією.

5. Що називають хімічною

корозією.

6. Дайте

визначення атмосферній корозії.

7. Де використовують катодний захист.

8. Де в сільському господарстві застосовують неметалевий

захист.

Корозія металів і сплавів - це руйнування їх під впливом зовнішнього середовища. Втрати залізовуглецевих сплавів від корозії становлять, у середньому, 10 % від виплавляння.

За