09.02.2024р.

Тема програми № 12: Рульове керування та

ходова частина колісних тракторів. Ходова частина гусеничних тракторів

Тема уроку № 63: Будова та робота

рульового керування колісних тракторів. Вивчення взаємодії деталей з частковим

або повним розбиранням та складанням.

Працюємо з підручником:

(Т–I) - Трактори: / А.Ф. Головчук, В.Ф.

Орлов, О.П. Строков; За ред. А.Ф. Головчука — К.: Грамота, 2003. — 576 с.;

іл. Т - I – сторінки 224 – 233

Опрацювати матеріал.

https://budova-traktoriv.com.ua/rulyove_keruvannia_mehanichne.html

Д.З. Дати відповіді на питання:

1. Поясніть призначення рульового

керування колісних тракторів.

2. Опишіть будову рульового керування

колісних тракторів.

3. Перерахуйте можливі несправності

рульового керування колісних тракторів.

4. . Назвіть операції технічного

обслуговування рульового керування колісних тракторів.

5. З яких основних частин складається

рульове керування?

6. Які типи рульових механізмів ви знаєте?

7. 3 яких деталей складається рульовий

привод?

8. Яке призначення гідропідсилювача

рульового керування?

9. В якій послідовності регулюють вільний

хід рульового колеса?

10. Перерахуйте характерні несправності

рульового керування.

11. Як регулюють зазор між черв’яком і

сектором в рульовому механізмі?

31.01.2024р.

Тема програми № 12: Рульове керування та ходова частина колісних

тракторів. Ходова частина гусеничних тракторів

Тема уроку № 55: Будова ходової частини колісних тpактоpiв. Стабілізація,

розвал i сходження керованих коліс. Регулювання підшипників маточин керованих

коліс.

(Т–I) - Трактори: / А.Ф. Головчук, В.Ф.

Орлов, О.П. Строков; За ред. А.Ф. Головчука — К.: Грамота, 2003. — 576 с.;

іл. Т - I – сторінки 209 – 215

Опрацювати матеріал.

https://budova-traktoriv.com.ua/mehanizmy_keruvannia.html

Д.З. Дати відповіді на питання:

1. Поясніть призначення колісного рушія.

2. Поясніть призначення ведучих та

напрямних коліс.

3. Опишіть будову ходової частини колісних

тpактоpiв.

4. Перерахуйте можливі несправності

ходової частини колісних тpактоpiв.

5. На яких тракторах використовують ведучі

передні мости?

6. Навіщо використовують розвал та

сходження коліс?

7. Назвіть операції технічного

обслуговування ходової частини колісних тpактоpiв.

8. Правила регулювання підшипників маточин

керованих коліс.

9. Який тиск використовують в колесах

колісних тpактоpiв.

31.01.2024р.

Тема програми № 11: Ведучі мости колісних

та гусеничних тpактоpiв, гальмівні системи

Тема уроку № 54: Будова та робота

гальмівних систем тракторів. Вивчення взаємодії деталей з частковим або повним

розбиранням та складанням.

Працюємо з підручником:

(Т–I) - Трактори: / А.Ф. Головчук,

В.Ф. Орлов, О.П. Строков; За ред. А.Ф. Головчука — К.: Грамота, 2003. — 576 с.;

іл. Т - I – сторінки 230 - 233

Опрацювати матеріал.

https://budova-traktoriv.com.ua/galmivni_zyztemy.html

Д.З. Дати відповіді на питання:

1. Поясніть призначення гальмівних систем.

2. Поясніть види гальмівних систем.

3. Опишіть будову окремо кожного виду

гальмівних систем.

4. Перерахуйте можливі несправності

гальмівних систем.

5. На яких тракторах використовують

дискові гальма?

6. Під яким ухилом зупинні гальма повинні

утримувати трактор?

7. Назвіть операції технічного

обслуговування гальмівних систем.

8. На якій відстані і з якої швидкості

гальма повинні зупинити трактор з причепом?

9. На якій відстані і з якої швидкості

гальма повинні зупинити трактор без причепу?

26.01.2024р.

Тема програми № 11: Ведучі мости колісних

та гусеничних тpактоpiв, гальмівні системи

Тема уроку № 53: Будова та робота ведучих

мостів колісних та гусеничних тракторів. Вивчення взаємодії деталей з частковим

або повним розбиранням та складанням.

Працюємо

з підручником:

(Т–I) - Трактори: / А.Ф. Головчук,

В.Ф. Орлов, О.П. Строков; За ред. А.Ф. Головчука — К.: Грамота, 2003. — 576 с.;

іл. Т - I – сторінки 194 - 206

Опрацювати матеріал.

Д.З.

Дати відповіді на питання:

1. З яких механізмів складається ведучий

міст гусеничних тракторів?

2. З яких механізмів складається ведучий міст колісних тракторів?

3. Поясніть відмінності ведучих

мостів колісних та гусеничних тракторів.

4. Перерахуйте можливі несправності ведучих мостів колісних тракторів.

5. Перерахуйте можливі несправності ведучих мостів гусеничних тракторів.

6. На яких тракторах використовують

фрикційний механізм повороту?

7. Назвіть операції технічного

обслуговування ведучих мостів?

25.01.2024р.

Тема програми № 11: Ведучі мости колісних

та гусеничних тpактоpiв, гальмівні системи

Тема уроку № 52: Основні несправності ведучих

мостів та кінцевих передач гусеничних тракторів. Вивчення взаємодії деталей з

частковим або повним розбиранням та складанням.

Працюємо з підручником:

(Т–I) - Трактори: / А.Ф. Головчук,

В.Ф. Орлов, О.П. Строков; За ред. А.Ф. Головчука — К.: Грамота, 2003. — 576 с.;

іл. Т - I – сторінки 194 - 206

Опрацювати матеріал.

https://budova-traktoriv.com.ua/Mosty_gusenychni.html

Д.З. Дати відповіді на питання:

1. З яких механізмів складається ведучий

міст гусеничних тракторів?

2. Яка будова планетарного механізму

повороту?

3. Для чого служить головні та кінцеві

передачі?

4. Перерахуйте можливі несправності

ведучих мостів.

5. Як змінити зазор між зубцями шестерень

головної передачі?

6. Назвіть операції технічного

обслуговування ведучих мостів?

Основні несправності І технічне

обслуговування. Великі навантаження ударної і статичної дії, порушення

регулювань у головній передачі і механізмі повороту гусеничних тракторів призводять

до виникнення таких несправностей:

зношення конічних

роликових підшипників, зубів конічних шестерень головної передачі і

циліндричних шестерень кінцевих передач, зношення манжетів ущільнень;

заоливлення і зношення

фрикційних накладок стрічок гальм, зношення шестерень планетарного редуктора

механізму повороту, ламання (або ослаблення) пружин гальма, зношення і

короблення ведучих і ведених дисків муфти повороту, зношення гальмівних

барабанів і механізму керування поворотом.

Більшість несправностей заднього моста

гусеничного трактора (табл. 1) є наслідком тих самих причин, що й аналогічних

несправностей колісних тракторів

Технічне обслуговування задніх мостів

гусеничних тракторів полягає в щомісячному огляді їхнього стану, підтягуванні

ослаблених зовнішніх кріплень і перевірці наявності витікань оливи крізь

ущільнення. При цьому особливу увагу потрібно звертати на механізми керування

поворотом і гальмами, перевіряти рівень робочої рідини в картері заднього

моста.

За потреби і під час планового

технічного обслуговування регулюють зазори в підшипниках валів ведучої і

веденої шестерень і між зубцями конічних шестерень головної передачі та їх

зачеплення.

Таблиця

1. Несправності заднього моста

25.01.2024р.

Тема програми № 11: Ведучі мости колісних

та гусеничних тpактоpiв, гальмівні системи

Тема уроку № 51: Основні несправності

ведучих мостів та кінцевих передач колісних тракторів, способи їх виявлення та

усунення. Вивчення взаємодії деталей з частковим або повним розбиранням та

складанням.

Працюємо з підручником:

(Т–I) - Трактори: / А.Ф. Головчук,

В.Ф. Орлов, О.П. Строков; За ред. А.Ф. Головчука — К.: Грамота, 2003. — 576 с.;

іл. Т - I – сторінки 194 - 206

Опрацювати матеріал.

https://budova-traktoriv.com.ua/Mosty_kolisni.html

Д.З. Дати відповіді на питання:

I. Які бувають несправності ведучих мостів

та кінцевих передач?

2. На яких тракторах використовують

дискові гальма?

3. На що впливають зайві зазори в

шестернях ведучих мостів та кінцевих передач?

4. Назвіть основні операції ТО ведучих

мостів та кінцевих передач.

Руйнування

деталей і розрегулювання вузлів ведучих мостів призводять до несправностей

(табл. 1), які усувають під час технічного обслуговування і ремонту. Технічне

обслуговування ведучих мостів полягає в щозмінному огляді і підтягуванні

ослаблених кріплень усіх корпусів. Особливу увагу слід звертати на витікання

рідини та його усунення. Під час перевірки рівня рідини прочищають сапуни

корпусів і замінюють зношені ущільнювальні деталі. За потреби і під час

планового технічного обслуговування регулюють зазори в конічних роликових

підшипниках головної і кінцевої передач.

У разі виходу з ладу однієї із

шестерень головної передачі потрібно замінити ведучу і ведену, які мають

однаковий номер. Ці шестерні підібрані й обкатані під час виготовлення.

Таблиця 1. Несправності ведучих мостів.

24.01.2024р.Тема програми № 11: Ведучі мости колісних

та гусеничних тpактоpiв, гальмівні системи

Тема уроку № 50: Гальмівні системи

гусеничних тракторів, їх будова, дія i регулювання. Вивчення взаємодії деталей

з частковим або повним розбиранням та складанням.

Працюємо з підручником:

(Т–I) - Трактори: / А.Ф. Головчук, В.Ф. Орлов, О.П. Строков; За ред.

А.Ф. Головчука — К.: Грамота, 2003. — 576 с.; іл. Т - I – сторінки 196-198.

Опрацювати матеріал.

Д.З. Дати відповіді на питання:

I. Яке призначення гальмівних систем

гусеничних тракторів?

2. Які гальма використовують на гусеничних тракторах?

3. Назвіть основні операції ТО гальмівних

систем гусеничних тракторів.

4. Підготувати реферат або презентацію з доповіддю до теми.

24.01.2024р.

Тема програми № 11: Ведучі мости колісних

та гусеничних тpактоpiв, гальмівні системи.

Тема уроку № 49: Гальмівні системи

колісних тракторів, їх будова, дія i регулювання. Вивчення взаємодії деталей з

частковим або повним розбиранням та складанням.

Працюємо з підручником:

(Т–I) - Трактори: / А.Ф. Головчук, В.Ф. Орлов, О.П. Строков; За ред А.Ф.

Головчука — К.: Грамота, 2003. — 576 с.; іл.

Т - I – сторінки 230-233.

Опрацювати матеріал.

https://budova-traktoriv.com.ua/galmivni_zyztemy.html

https://youtu.be/EcUiJGiDIuM?si=EWSjK7flkHqmzRGl

Д.З. Дати відповіді на питання:

I. Які бувають гальма?

2. На яких тракторах використовують

дискові гальма?

3. Під яким ухилом повинні зупинні гальма

утримувати трактор?

4. Опишіть будову гальмівних механізмів тракторів.

За будовою тертьових поверхонь гальма бувають колодковuмu, дисковuми i стрiчковuмu (мал. 1).

Тема програми № 11: Ведучі мости колісних та гусеничних тpактоpiв, гальмівні системи

Тема уроку № 48: Кінцеві передачі, їх призначення, будова i дія. Трансмісійні оливи.

Працюємо з підручником:

(Т–I) - Трактори: / А.Ф. Головчук, В.Ф. Орлов, О.П. Строков; За ред А.Ф. Головчука — К.: Грамота, 2003. — 576 с.; іл. Т - I – сторінки 204-206

Опрацювати матеріал.

https://budova-traktoriv.com.ua/kincevi_peredachi.html

Д.З. Дати відповіді на питання:

1. Як використовуються кінцеві передачі для зміни габаритів універсально-просапного трактора?

2. Для чого служить кінцева передача?

3. Перерахуйте можливі несправності ведучих мостів.

4. Як змінити зазор між зубцями шестерень головної передачі?

5. Які функції виконує планетарний механізм?

6. Назвіть операції технічного обслуговування кінцевих передач?

7. Назвіть види трансмісійних олив.

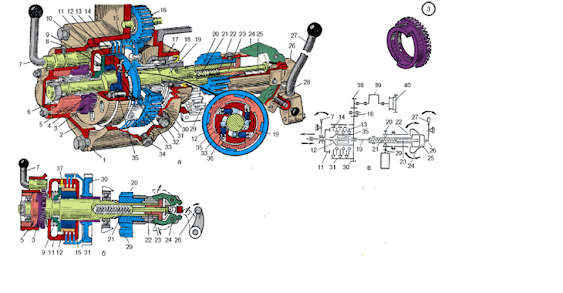

Кінцеві передачі – останній ступінь трансмісії. Вони призначені для збільшення загального передаточного числа трансмісії і відповідно величини крутного моменту на рушіях, їх застосовують на тракторах та автомобілях великої вантажопідйомності. Кінцеві передачі являють собою одноступінчасті (рідше двоступінчасті), а інколи і планетарні редуктори.

Передачі розташовані у гусеничних тракторів за механізмом повороту, у колісних машин – за диференціалом. На просапних тракторах для збільшення дорожнього просвіту застосовують кінцеві передачі з двома парами шестерень, що забезпечують також збільшення агротехнічного просвіту на трактора СШ - 2510, Т-25А, Т-40М.

Кінцеві передачі виконані за схемами, наведеними на рис. 1. В одному випадку (рис. 1, а) їх розміщують усередині картера заднього моста разом з головною передачею і диференціалом, що надає конструкції компактності і спрощує мащення цих механізмів. При цьому ведучі шестерні 3 кінцевої передачі обертаються від півосьових шестерень диференціала 4. Ведені шестерні 6 закріплені на внутрішніх кінцях півосей 2, які пропущені через рукави 1, на зовнішніх кінцях півосей встановлено ведучі колеса 5. У другому випадку (рис. 1, б) кінцеві передачі знаходяться в окремих картерах 9, прикріплених до корпусу заднього моста 7. Ведені шестерні 6 закріплені на валу 8 ведучого колеса 5. У третьому випадку кінцеві передачі виконані у вигляді планетарного редуктора (рис. 7, в), водило якого 12 виготовлене у вигляді герметичного барабана і разом з колесом 11 закріплене на маточині 10, яка через підшипники опирається на рукав півосі. Ведуча сонцева шестерня З закріплена на півосі 2. Сателіти 15 обертаються від шестерні З, перекочуючись усередині коронної шестерні 13, закріпленої на рукаві 1, і через осі 14 обертають за собою водило разом з рушієм.

Рис. 1. Схеми кінцевих передач: а – суміщена; б – рознесена; в – планетарна; 1 – рукав моста; 2 – піввісь; 3, 6 – відповідно ведуча і ведена шестерні кінцевої передачі; 4 – диференціал; 5 – ведуче колесо; 7 – корпус заднього моста; 8 – вал ведучого колеса; 9 – картер кінцевої передачі; 10 – маточина; 11 – ведуча зірочка (колесо); 12 – водило; 13 – коронна шестерня; 14 – осі; 15 – сателіти

У потужних колісних тракторах(Т-150К, К-701, Т-150) для збільшення передаточного числа кінцеві передачі зроблено у вигляді планетарних механізмів. На тракторах використані кінцеві передачі однакової конструкції з деякими відмінностями. Розгляньмо будову сонцевої передачі трактора ДТ-75.

Кінцева передаача трактора ДТ-75М розташований укорпусі Б (рис. 2), який гвинтами кріпиться до корпусу заднього ведучого моста. Ведуче зубчасте колесо 8, виготовлене як одне ціле з валом, що обертається в двох роликових вальницях. Ведене зубчасте колесо кінцевого передавача складається із зубчастого вінця 23 та маточини 9, сполучених між собою призонними гвинтами та пружинними стопорними кільцями 3. Маточина 9 встановлена на шліцах вала 15 ведучої зірочки 11 гусениці. Вал 15 обертається у кульковій 23 і роликовій 20 вальницях, запресованих в стакан 25 і посадочне місце А корпусу Б. Стакан 25 вальниці 23 разом з опорою 26 гвинтами прикріплений до корпусу Б кінцевого передавача, а опора 26 бугелем 27 під’єднана додатково до корпусу заднього моста трактора. До зовнішнього фланця вала 15 шістьма гвинтами 19 кріплять ведучу зірочку 11. Для запобігання витіканню оливи з кінцевого передавача використовують защільнювальний блок 18, який складається з корпусу, двох сталевих кілець, пружини і гумового чохла.

У нижній накривці 22 корпусу кінцевої передачі розміщено два отвори, що закриваються корками, для контролю рівня і зливу оливи.

Рис. 2. Механізм кінцевого передавача трактора ДТ-75М:

А – посадочне місце під вальницю; Б – корпус кінцевого передавача; 1 – шліцевий наконечник; 2 – ведучий вал кінцевого передавача; 3 – пружинні стопорні кільця; 4 – роликова вальниця ведучого вала кінцевого передавача; 5 – ведуче зубчасте колесо кінцевого передавача; 6 – вал заднього моста урухомника правої гусениці; 7 – кругла гайка із замковою шайбою; 8 – гумове защільнювальне кільце; 9 – маточина веденого зубчастого колеса; 10 – накривка корпусу кінцевого передавача; 11 – ведуча зірочка гусениці; 12 – захисний козирок; 13 – гайкотримач; 14 – корпус защільника; 15 – вал ведучої зірочки гусениці; 16 – ковпак; 17 – спеціальна упорна шайба; 18 – защільник (гофрований гумовий чохол у поєднанні із розпірною пружиною); 19 – гвинт кріплення ведучої зірочки; 20 – роликова вальниця ведучого вала зірочки; 21 – кріпильна шпилька; 22 – нижня накривка корпусу кінцевого передавача; 23 – кулькова вальниця ведучого вала зірочки; 24 – зубчастий вінець веденого колеса кінцевого передавача; 25 – стакан кулькової вальниці; 26 – опора; 27 – бугель; 28 – опора кріплення кінцевого передавача до заднього кронштейна рами трактора; 29 – спеціальна шайба бугеля; 30 – пружина защільника

1 – пробка, 2 – сонячна шестірня, 3 – палець(вісь), 4 – сателіт, 5 – водило,

6 – коронна шестірня, 7 – корпус, 8 – картер, 9 – перехідний фланець, 10 – ущільнення, 11 – маточина, 12 – піввісь, 13 – диск ведучого колеса

Кінцева передача трактора Т-40 (рис. 4) задніх коліс призначена для зниження частоти обертання і збільшення моменту, що крутить, передається на півосі 3 провідних коліс.

Кожна кінцева передача складається з пари циліндричних шестерень з прямим зубом. Провідна шестерня 9 встановлена в розточуваннях корпусу 6 і обертається в двох роликопідшипниках.

Ведена шестерня змонтована на півосі 3 колеса. Остання обертається в кульковому і роликовому підшипниках.

Для усунення попадання пилу і бруду із зовнішнього боку півосі встановлено гумометалічне ущільнення 1.

Кінцева передача трактора Т-40 фланцем прикріплена до рукава гальма і може встановлюватися в двох положеннях, що необхідно при зміні агротехнічного просвіту трактора.

При значному зносі зубів шестерень допускається міняти місцями ліву і праву кінцеві передачі.

Рис. 4. Кінцева передача трактора Т-40 : 1 — ущільнення; 2 — наполегливе кільце; 3 — піввісь; 4, 32 — склянки підшипників; 5 — зовнішнє кільце ущільнення; 6 — корпус; 7, 18, 31 — кришки; 8, 30 — болти; 9 — провідна шестерня; 10, 15 — манжети; 11 — барабан гальма; 12, 28 — штифти; 13 — гальмівна стрічка; 14 — кільце ущільнювача; 16 — важіль гальма; 17 — вісь важеля; 19, 27 — контргайки; 20 — важіль гальмівної стрічки; 21 — сферична шайба; 22 — регулювальна тяга; 23 — рукав; 24 — шайба; 25 — палець стрічки; 26 — регулювальний гвинт; 29 — ведена шестерня; 33 — вал педалей

Трансмісійні оливи використовують для змащування агрегатів силової трансмісії та коробок передач автомобілів і тракторів.

Вимоги до трансмісійних олив:

- зниження ступеня спрацювання деталей трансмісії;

- зменшення витрат енергії, яка передається;

- відведення тепла та виведення із зони тертя продуктів спрацювання та інших домішок, які забруднюють оливу;

- зниження вібрації і шуму шестерень і захист їх від ударних навантажень.

За рівнем напруженості роботи зубчастих передач трансмісійні оливи можна поділити на такі групи: універсальні, загального призначення, для гіпоїдних передач та ін.

Маркування трансмісійних олив не має єдиного принципу. Певні оливи маркують першими літерами слів, що вказує на їхнє призначення. Цифри у марці — це значення кінематичної в’язкості оливи (мм2/с) при температурі 100 °С.

Згідно з ГОСТ 23652-79 встановлюються вісім марок трансмісійних олив: ТСп-14,5, ТСп-15, ТСп-10, ТСп-14, ТАп-15В, ТСп-15К, ТСп-І4гип, ТАД-17И. ГОСТ 174179.2-85 передбачає за критеріями в’язкості чотири класи (9,12,18,34), а за експлуатаційними властивостями — п’ять груп: ТМ-1, ТМ-2, ТМ-3, ТМ-4, ТМ-5.

Термін роботи до заміни трансмісійної оливи для легкових автомобілів становить 60-75 тис. км, для вантажних - 24— 75 тис. км пробігу, але замінювати її слід не рідше як один раз за рік.

У США і в деяких країнах західної Європи використовують такі види трансмісійних олив: за в’язкістю — SAE, за умов застосування — АРІ.

Оливи SAE 75W, SAE 80W, SAE 85W і відповідні сорти олив SAE 80W/90, SAE 80W/140, SAE 85W/140, що використовуються увесь сезон, рекомендуються для використання як зимові або у всі сезони у країнах з холодним кліматом.

Оливи з підвищеними протизадирними властивостями позначають індексом ЕР або НД. Наприклад, замінником оливи ТАД-17И може бути олива SAE 80W/90 або Spirax НД 90.

Синтетичні оливи у загальному обсязі виробництва незначні, але через низку переваг їх випуск щорічно збільшується. Сучасні закордонні легкові машини працюють на синтетичних оливах.

Однією з основних переваг синтетичних олив є високий індекс в’язкості — від І40 (діефірні) до 500 (вторинно вуглецеві), що забезпечує легкий запуск двигуна при від’ємних температурах. Крім того, синтетичні оливи порівняно з мінеральними мають:

- меншу схильність до утворення низькотемпературних відкладень (шламів);

високі показники в’язкості (У 3—5 разів вищі, ніж у мінеральних оливах), що забезпечує умови гідродинамічного змащування;

- кращу термічну стабільність;

- незначну схильність до утворення високотемпературних відкладень.

Термін служби синтетичних олив у 5—10 разів довший за термін служби мінеральних. Деякі оливи служать 80—100тис. км без заміни і характеризуються:

- кращими проти окисними й диспергувальними властивостями та механічною стабільністю;

- однаковими або кращими протиспрацьовувальними й протизадирними властивостями;

- меншими витратами оливи на вигоряння (30 — 40 %);

- меншими витратами палива (на 4—5 %), що зумовлюється оптимальнішими умовами тертя.

Вартість синтетичних олив у 2—3 рази вища від вартості мінеральних, але з урахуванням їх переваг і великого терміну служби вони перспективні не лише з експлуатаційного, а й з економічних поглядів.

Створюючи композиції синтетичних олив з присадками та суміші мінеральних і синтетичних олив з присадками, можна одержувати оливу й технічні рідини, що відповідають усім вимогам сучасної та перспективної техніки.

17.01.2024р.

Тема програми № 11: Ведучі мости колісних та гусеничних трактоpiв, гальмівні системи

Тема уроку № 47: Ведучi мости гусеничних тракторiв. Будова i робота механiзмiв повороту гусеничних тракторiв.

Працюємо з підручником:

(Т–I) - Трактори: / А.Ф. Головчук, В.Ф. Орлов, О.П. Строков; За ред А.Ф. Головчука — К.: Грамота, 2003. — 576 с.; іл. Т - I – сторінки 196-198.

Опрацювати матеріал.

https://budova-traktoriv.com.ua/Mosty_gusenychni.html

Д.З. Дати відповіді на питання:

1. З яких механізмів складається ведучий

міст колісних тракторів?

2. Перерахуйте можливі несправності

ведучих мостів.

3. Як змінити зазор між зубцями шестерень

головної передачі?

4. Які функції виконує планетарний

механізм?

5. На яких тракторах використовують

фрикційний механізм повороту?

6. Назвіть операції технічного

обслуговування ведучих мостів?

Ведучий міст гусеничного трактора – комплекс механізмів трансмісії, які збільшують і передають крутний момент від коробки передач до ведучих зірочок гусеничного рушія. До складу ведучого моста трактора належать: головна й кінцеві передачі, механізм повороту. Загальна будова та принцип дії головних і кінцевих передач гусеничних тракторів принципово не відрізняються від передачі колісних тракторів та автомобілів. Особливий інтерес являють собою механізми повороту, призначені для надання гусеницям різних швидкостей руху.

Задній міст трактора Т-150.

У задньому мості трактора Т-150 є дві головні передачі. Від однієї головної передачі обертальний момент передається на праву кінцеву передачу, а від другої– на ліву. Будова обох головних передач однакова. Ведучі і ведені шестерні змонтовані в корпусах головних передач, які встановлені на корпусі заднього моста за допомогою штифтів і закріплені гайками.

Конічні підшипники маточин ведучих шестерень регулюють гайками. Кожна гайка фіксується замковою пластиною. У нижній частині корпусу заднього моста є заливна пробка: і зливна пробка з магнітом. З правого боку в корпусі розміщено сапун, за допомогою якого в порожнині заднього моста підтримується атмосферний тиск, забезпечуючи надійну роботу ущільнень. На тракторі Т-150 є два способи повороту: перший– вмиканням на гусениці різних передач; другий– повернувши рульове колесо, не вмикається гідросистема на вторинному валу, а тільки передача.

Мал. 1. Задній ведучий міст трактора Т-150:

1 – маслянки; 2 – вилка карданного передавача; 3 – накривка голчастої вальниці хрестовини; 4 – накривка корпусу головного передавача; 5 – конічні кулькові вальниці вала головного передавача; 6 – вал з ведучим зубчастим вінцем головного передавача правої бортової гусениці; 7 – корпус головноого передавача; 8 – корпус заднього ведучого моста; 9 – ведена шестірня головного передавача правої бортової гусениці; 10 – сапун; 11 – зубчастий вінець;12 – призонні гвинти; 13 – накривка конічної кулькової вальниці; 14 – регулювальна гайка; 15 – конічна роликова вальниця веденої шестірні головного передавача; 16 – маточина веденої шестірні головного передавача; 17 – вал маточини заднього моста; 18 – захисне кільце лабіринтного защільнення; 19 – призматична шпонка фіксації заднього моста на рамі трактора; 20 – вал головного передавача з ведучою шестірнею лівої бортової гусениці; 21 – шліцевий хвостовик вала зубчастого колеса; 22 – фланець карданного передавача; 23 – стакан конічних кулькових вальниць; 24 – розпірна втулка; 25 – фланець вала головної передачі; 26 – хрестовина; 27 – карданний вал; 28 – шліцевий сектор карданного вала; 29 – ворсисте кільце защільника шліцевої частини карданного вала; 30 – накидна гайка защільника

Мал. 2 Задній міст трактора ДТ-175С

1 – сонцева шестірня, 2 – стакан, 3 – прокладка, 4 – ведена шестірня головної передачі, 5 – барабан коронних шестерень, 6 – шків гальма сонячної шестерні, планетарного механізму, 7 – кришка корпуса заднього моста, 8 – корпус заднього моста, 9 – шків гальма вала(півосі), 10 – ведуча шестірня кінцевої передачі, 11 – вал(піввісь), 12 – ущільнення, 13 – кожух, 14 – пробка

Механізми заднього моста трактора ДТ-175С розміщені в корпусі 8 (мал. 2), що відлитий разом з корпусом коробки передач. Середній відсік, де розміщені планетарні механізми повороту та порожнина коробки передач, утворюють масляну ванну. Бокові відсіки сухі, в них розміщено механізми гальмування.

Ведуча шестерня головної передачі виготовлена разом з вторинним валом коробки передач, а ведена шестерня 4 закріплена на фланці барабана коронних шестерень 5.

Між веденою шестернею головної передачі і фланцем барабана коронних шестерень встановлено прокладки 3 для регулювання зчеплення конічних шестерень після їх заміни.

Поворот трактора здійснюється шляхом відключення від трансмісії тієї гусениці, в бік якої необхідно повернути. Для виконання крутого повороту передбачено загальмування відключеної гусениці.

В трансмісії гусеничних тракторів як механізм повороту використовують сухі фрикційні багатодискові муфти та планетарні механізми. Фрикційні механізми повороту — сухі, постійно замкнуті муфти, які відрізняються від головного зчеплення більшим числом дисків. Необхідність передачі крутних моментів, що значно перевищують значення крутного моменту двигуна, зумовила застосування багатодискових муфт.

Планетарні механізми повороту (мал. 3) складаються з симетрично розміщених однакових планетарних механізмів, призначених для керування лівою і правою гусеницями трактора.

а) загальний вигляд;

б) схема механізму ведучого моста; в) принцип дії

Мал. 4. Планетарний механізм повороту ведучого моста гусеничного трактора ДТ-175С:

1 – ведуча шестірня кінцевого передавача; 2 – регулювальні гайки; 3 – палець; 4,13 – гальмівна стрічка; 5, 7 – важелі; 6, 12 – шків; 8, 10 – тяга; 9 – контрольний шток; 11, 12 – пружина; 14 – вал (піввісь); 15 – сателіт; 16 – сонячна шестірня; 17 – водило; 18 – корпус; 19 – ведуча шестірня головного передавача; 20 – упорний гвинт гальмівної стрічки; 21 – корпус заднього ведучого моста

Механізм розміщений у корпусі 18, встановленому на вальницях у картері заднього моста. На поверхні корпусуа 18 закріплено ведену шестірню головного передавача, а в середині – дві коронні шестірні. На осях водила 17 вільно посаджені сателіти 15, які знаходяться в постійному зчепленні з коронною і сонячною 16 шестернями водночас. Маточина шестірня 16 опирається на вальниці, розміщені в корпусі моста. Її виготовляють разом з гальмівним шківом 12. Водило 17 прикріплено до півосі 14, на якій розміщено гальмівний шків 6 та ведуча шестірня кінцевого передавача. Керування роботою планетарного механізму заднього ведучого моста здійснюється за допомогою педалей і важелів, розміщених у кабіні трактора і які діють на гальмівні механізми.

Принцип роботи механізму ведучого моста трактора ДТ-175С такий. За прямолінійного руху трактора педалі і важелі відпущені, при цьому гальмівний шків 6 півосі 14 вільний, а шків 12 затягнутий стрічковим гальмом 13 за допомогою пружини 11 і разом із сонячною шестірнею перебуває в стані спокою. Шестерні головного передавача обертають корпус 18, а він коронними шестернями обертає сателіти, які рухаються по нерухомій сонячній шестірні. Рухомі осі сателітів водила 17 передають обертання півосям 14, а від них – через кінцеві передавачі – ведучим зірочкам. Для повертання вправо або вліво переміщують відповідний важіль до себе, стрічка 13 відпускає гальмівний шків і сонячна шестірня звільнюється. При цьому сателіти починають обертати її, зусилля на водило не передається, воно разом із своєю піввіссю зупиняється, гусениця під’єднується від трансмісії, а друга гусениця продовжує рух і повертає трактор. Для крутого повороту після переміщення важеля натискують на педаль. При цьому тяга 8 повертає важіль 5, затягує гальмівну стрічку 4 шківа 6 і піввісь 14 загальмовується.

17.01.2021р.

Тема програми № 11: Ведучі мости колісних та гусеничних трактоpiв, гальмівні системи

Тема уроку № 46: Ведучi мости колiсних тракторiв загального призначення та унiверсально-просапних.

Працюємо з підручником:

(Т–I) - Трактори: / А.Ф. Головчук, В.Ф. Орлов, О.П. Строков; За ред А.Ф. Головчука — К.: Грамота, 2003. — 576 с.; іл. Т - I – сторінки 194-195

Опрацювати матеріал.

https://budova-traktoriv.com.ua/Mosty_kolisni.html

Д.З. Дати відповіді на питання:

1. Для чого призначені ведучі мости колісних тракторів.

2. З яких механізмів складається ведучий міст тракторів МТЗ?

3. Чим відрізняються передній та задній ведучій міст ХТЗ?

4. З чого складається головна передача ХТЗ - 17021?

5. З яких деталей складається диференціал МТЗ - 82?

6. Призначення та будова АБД.

За місцем розташування в тракторі розрізняють мости передній і задній. Задній міст здебільшого ведучий, у тракторах окремих марок (МТЗ-82, Т-40А, Т-150К, К-701) ведучим є й передній міст. Трактори з обома ведучими мостами мають підвищену прохідність і можуть успішно працювати на зволожених і неміцних (піщаних) ґрунтах.

Механізми ведучого моста з кінцевими передачами призначені для передавання обертального моменту з коробки передач на ведучі колеса трактора. Назва “ведучі мости” вказує на те, що вони не тільки підтримують кістяк трактора, а й через свої механізми передають обертальний момент на ведучі колеса, надаючи їм руху.

У корпусі ведучого моста колісного трактора розміщені головна передача і диференціал.

Механізми переднього ведучого моста трактора забезпечують передавання обертального моменту від силової передачі на колеса, а також дають можливість повертати їх, щоб змінити напрям руху трактора.

Передній ведучий міст тракторів МТЗ-82

Передні ведучі мости тракторів МТЗ-82 підвищують тягове зусилля на вологих і пухких ґрунтах на 30% порівняно з тракторами МТЗ-80.

Привід переднього моста складається з роздавальної коробки і карданної передачі

Роздавальна коробка (рис. 1) автоматично вмикає передавання обертального моменту на механізми переднього моста, як тільки пробуксовування задніх ведучих коліс досягне 4–6%. У разі потреби її вмикають примусово.

Роздавальна коробка складається з корпусу 9, розміщеного в ньому одноступінчастого редуктора (рис 1, а, б) з муфтою вільного ходу, зубчастої муфти 7 примусового вмикання приводу, фланця шарніра 8 карданної передачі. Шестірня 4 може обертатись відносно обойми 3 на двох кулькових підшипниках 6. На цій шестерні є зовнішній і внутрішній зубчасті вінці, останній призначений для примусового вмикання приводу переднього моста. Внутрішня поверхня маточини шестірні 4 є зовнішньою обоймою муфти вільного ходу. У пазах маточини шестірні 4 розміщені заклинювальні ролики 5 із штифтами 12 і пружинами 13. Механізм роздавальної коробки приводиться в рух від шестірні 11 коробки передач через проміжну шестірню 11, маточина якої вільно обертається на кулькових підшипниках. В умовах доброго зчеплення задніх коліс трактора з ґрунтом обойма 3, дістаючи обертальний рух від передніх коліс через карданну передачу, обертається швидше від шестірні 4, яка приводиться в рух від коробки передач. Якщо задні колеса пробуксовують, трактор і його передні колеса рухаються повільніше, і повільніше обертають обойму 3. Шестірня 4 обертається від коробки передач, через те її швидкість у цей час не знижується. Як тільки швидкість обертання обойми 3 стає нижчою за швидкість обертання шестірні 4, ролики 5 заклинюють шестірню 4 на обоймі 3, і обертальний момент починає передаватись на передній міст.

1 – вал роздавальної коробки; 2 – кульковий підшипник: 3 – внутрішня обойма муфти вільного ходу; 4 – шестірня редуктора роздавальної коробки; 5 – ролики муфти вільного ходу; 6 – кульковий підшипник; 7 – зубчаста муфта примусового вмикання роздавальної коробки; 8 – шарнір карданної передачі до переднього ведучого моста; 9 – корпус; 10 – шестірня коробки передач; 11 – проміжна шестірня приводу роздавальної коробки; 12 – упори муфти вільного ходу; 13 – пружини упорів муфти вільного ходу; 14 – пружина механізму вмикання роздавальної коробки; 15 – педаль примусового увімкнення роздавальної коробки; 16 – гвинт регулювання ширини колії передніх коліс; 17 – кришка корпусу; 18 – шестірня диференціала; 19 – ведена шестірня головної передачі; 20 – корпус переднього моста; 21 – корпус верхньої пари шестерень колісного редуктора; 22 – ведуча шестірня верхньої пари редуктора: 23 – подвійні підшипники шестерень верхньої пари колісного редуктора; 24 – ведена шестірня верхньої пари; 25 – ресорна пружина переднього колеса; 26 – корпус нижньої пари шестерень колісного редуктора; 27 – ведена шестірня нижньої пари колісного редуктора; 28 – конічні роликопідшипники; 29 – фланець диска; 30 – кулькові підшипники; 31– ведуча шестірня нижньої пари колісного редуктора; 32 – упорний кульковий підшипник; 33 – шворнева труба; 34 – вертикальний вал колісного редуктора; 35 – піввісь; 36 – ведуча шестірня головної передачі; 37 – карданна передача; 38 – підшипник; 39 – сателіт диференціала

Рис. 2. Головна передача і диференціал переднього ведучого моста трактора МТЗ-82

Примусово вмикають передній ведучий міст педаллю 15, яка через систему важелів переміщає зубчасту муфту 7 (рис. 1) в зачеплення із внутрішнім зубчастим вінцем шестірні 4, завдяки чому обертальний момент передається від шестірні 4 безпосередньо на вал 1 (тобто муфта вільного ходу заблоковується, як і диференціал).

Пружина 14 (рис. 1) призначена повертати механізм примусового вмикання роздавальної коробки в початкове положення.

Ведучий передній міст складається з таких механізмів: головної передачі, диференціала, колісних редукторів.

Головна передача – це пара конічних шестерень із спіральними зубами. Ведуча шестірня, виготовлена як одне ціле з валом 7 (рис. 2), встановлена в стакані 5 на двох роликових конічних підшипниках 10. Для регулювання підшийників є шайби, розміщені між підшипниками і розпірною втулкою 11. Затягуються підшипники гайкою. Ведена шестірня 6 встановлена на центрувальний поясок та шліци корпусу 21 диференціала, а від осьового переміщення фіксується гайкою 4. Для регулювання правильності зачеплення шестерень головної передачі між фланцем стакана 5 і корпусом 18 є прокладки 3, а між веденою шестірнею 6 і корпусом 21 диференціала – прокладки 22.

Сапун 17 у корпусі переднього моста підтримує атмосферний тиск у порожнині головної передачі і диференціала. Механізми ведучого моста працюють у масляній ванні, а щоб олива не підтікала, у рухомих з’єднаннях встановлені три самопідтискні сальники 24 з гумовими кільцями та кільце 9 з оливовідгінною різьбою.

Механізм диференціала в передньому мості поставлено самоблокувальний, підвищеного тертя. Будова його така: між корпусом 21 диференціала і його кришкою 20, з’єднаних між собою болтами, є дві взаємно перпендикулярні плаваючі осі 12, не з’єднані жорстко між собою. На осі вільно насаджені по два сателіти 13, які перебувають у зачепленні з півосьовими шестірнями 19. У корпусі диференціала розміщені також натискні чашки 14 (між півосьовими шестірнями та муфтами) і диски муфт – ведучі 15 і ведені 16. Ведучі диски з’єднані з корпусом диференціала та його кришкою, а ведені – з півосьовими шестірнями.

Механізм диференціала виконує свої функції доти, доки на передній міст не передається обертальний момент. Як тільки вмикається роздавальна коробка і через механізми переднього моста починає передаватись обертальний момент, головна передача передає зусилля на корпус диференціала, і він починає трохи випереджати плаваючі осі 12 сателітів. Осі разом з сателітами 13 відстають і кінцями дещо повертаються навколо своєї осі у скісних пазах корпусу і кришки диференціала. У цей час одна пара сателітів переміщує натискні чашки 14 вправо, а друга – вліво. Натискні чашки 14 стискують ведучі і ведені диски, примушуючи їх обертатись як одне ціле. Таким чином, півосьові шестерні 19, які з’єднані з веденими дисками, корпус 21 і його кришка 20, що приєднані до ведучих дисків 15, починають обертатись як жорстка система, передаючи обертальний момент на передні ведучі колеса трактора. Так здійснюється самоблокування механізму диференціала переднього моста. Під час повороту трактора, коли передні ведучі колеса обертаються з різною швидкістю, диски 15 і 16 трохи пробуксовують між собою. Як тільки припиниться передавання обертального моменту на механізми переднього моста, диференціал саморозблоковується.

Корпус диференціала 21 разом з кришкою 20 встановлюють на конічних роликових підшипниках 23, один з яких закріплений у корпусі 18 переднього моста, а другий – у кришці 1.

У рукавах корпусу 20 переднього моста та його кришці 17 (рис. 4.12) розміщені редуктори колісних передач. Кожен редуктор складається з двох пар зубчастих конічних коліс: верхньої 22, 24 і нижньої 27, 31. Шестірню 22 виготовляють як одне ціле з піввіссю 35, а шестірню 24 – з вертикальним валом 34. Піввісь 35 своїм протилежним кінцем з’єднана шліцами з півосьовою шестірнею 19 диференціала; вертикальний вал 34 шліцами нижнього кінця проходить крізь шестірню 31.

Вертикальний вал 34 міститься в шворневій трубі 33 на подвійному роликовому підшипнику 23. Шворнева труба спирається на пружину 25, нижній кінець якої, в свою чергу, спирається на упорний кульковий підшипник 32. Пружини 25 є ресорами переднього моста. Ведуча шестірня 31 нижньої передачі установлена на двох кулькових підшипниках 30. Маточина веденої шестірні 27 з’єднана шліцами з хвостовиком фланця 29 диска ведучого колеса трактора.

Якщо трактор наїжджає на нерівності ґрунту, його колесо піднімається (опускається) разом з нижнім редуктором, шестірня 31 у цей час переміщається на шліцах вертикального вала 34, не припиняючи передавати обертальний момент.

16.01.2024р.

Тема програми № 11: Ведучі мости колісних та гусеничних тpактоpiв, гальмівні системи

Тема уроку № 45: Призначення, будова i робота головної передачі. Правила регулювання підшипників i зазорів у зачепленні.

Працюємо з підручником:

(Т–I) - Трактори: / А.Ф. Головчук, В.Ф. Орлов, О.П. Строков; За ред А.Ф. Головчука — К.: Грамота, 2003. — 576 с.; іл. Т - I – сторінки 194-195

(Т–II)Трактори і автомобілі: Навчальний посібник / В.С. Бучок. – К.: Аграрна освіта, 2008. – 331 с. Т–II – сторінки 135 - 145

Опрацювати матеріал.

https://budova-traktoriv.com.ua/Veduchi_mosty.html

Д.З. Відповісти на питання:

1. Для чого призначені ведучі мости тракторів.

2. З яких механізмів складається ведучий міст колісних тракторів?

3. Для чого служить головна передача?

4. Для чого служить диференціал?

5. З яких деталей складається диференціал?

Головна (центральна) передача трактора призначена для підвищення обертального моменту, що передається від коробки

передач до кінцевих передач. Головна передача – це одинарна або подвійна зубчаста передача. На більшості колісних тракторів легкових автомобілів та автомобілів великої та середньої вантажопідйомності вона складається з однієї пари конічних шестерень, а на автомобілях КАМАЗ, ЗИЛ, МАЗ з двох пар шестерень. Ведуча шестірня 6 (рис. 1) з’єднана з вторинним валом 5 коробки передач або виготовлена з ним як одне ціле, а ведена шестірня (велика) 4 прикріплена до фланця корпусу диференціала 2.

На тракторах, де встановлені коробки передач з поперечним розміщенням валів відносно поздовжньої осі трактора (Т-40, Т-16М, Т-25), головна передача складається з пари циліндричних шестерень.

Рис 1. Головна передача і диференціал:

1 – ліва піввісь; 2 – корпус диференціала; 3 – планетарна (півосьова) шестірня; 4 – ведена шестірня головної передачі; 5 – вторинний вал коробки передач; 6 – ведена шестірня головної передачі; 7 – вісь сателіта; 8 – сателіт; 9 – планетарна (півосьова) шестірня; 10 – права піввісь

Механізм диференціала

Планетарний механізм диференціала призначений для розподілу обертального моменту між ведучими колесами трактора та для забезпечення руху ведучих коліс з різними швидкостями при поворотах і маневруванні.

Принцип дії механізму диференціала видно із схеми, яку наведено на рис. 2. Шестірня 8 перебуває в зачепленні із зубчастими рейками 3 і 9. До осі 7 шестірні 8 прикладено силу Р, яка переміщає шестірню 8 вгору. Якщо в цей час сили опору рейок 3 і 9 будуть однакові, то на їхні зуби діятимуть рівні сили Р/2, і рейки рухатимуться вгору разом з шестернею 8. Якщо опір однієї з рейок (наприклад, рейки 9) збільшиться, то рейка 9 почне рухатись повільніше. При цьому шестірня 8 обертатиметься навколо своєї осі, перекочуючись по рейці 9, а протилежними зубами примусить рухатися рейку 3 трохи швидше. При цьому швидкість руху рейки 3 збільшиться настільки, наскільки зменшиться швидкість рейки 9. Якщо опір рейки 9 зросте так, що зупинить її, то шестірня 8, перекочуючись по ній, переміщатиме рейку 3 з подвійною швидкістю.

Уявімо, що рейки 3 і 9 зігнули в кільця так, щоб їхні зуби були збоку і залишались у зачепленні з шестернею 8. Якщо все це помістити в корпусі, то дістанемо модель механізму диференціала і в деяких автомобілях .

Механізм диференціала (рис. 1) складається з корпусу, у приливках якого закріплена вісь 7 з вільно насадженою на неї шестірнею 8 (сателітом). В отвори бокових приливків корпусу встановлені півосі 1 і 10, на яких закріплені планетарні шестерні 3 і 9. Обидві планетарні шестерні перебувають у зачепленні з сателітом.

До корпусу диференціала прикріплена ведена шестірня 4 го-ловної передачі. Якщо вона обертається, разом з нею обертається корпус диференціала і вісь 7 сателіта. Якщо сила опору на півосях 1 і 10 однакова, сателіт своїми зубами лише веде планетарні шестерні, обертаючи разом з ними півосі 1 і 10. Якщо опір на одній із півосей, наприклад 10, зменшиться порівняно з опором півосі 1, швидкість руху півосі і шестірні 3 знизиться, і сателіт, прокручуючись на своїй осі 7, прискорить швидкість обертання шестірні 9 і півосі 10. У будь-якому випадку сума обертів правої 10 і лівої 1 півосей дорівнюватиме подвоєному числу обертів веденої шестірні 4. Якщо одну з півосей повністю загальмувати, кількість обертів другої півосі дорівнюватиме подвоєному числу обертів веденої шестірні.

Рис. 2. Принципова схема дії диференціала

Властивість диференціала змінювати кутові швидкості ведучих коліс під час зміни опору на одному з них не завжди корисна. В умовах, коли колісний трактор працює на перезволоженому або надто пухкому ґрунті, часто зчеплення з ґрунтом на одному з коліс зменшується настільки, що воно починає пробуксовувати. На такий випадок у конструкції колісних тракторів передбачено механізм блокування диференціала.

Рис. 3. Схема блокування механізму диференціала

Принцип дії механізму блокування диференціала показано на рис. 4.11. На шліци півосі 5 насаджена рухома частина 4 кулачкової муфти, а до корпусу 1 диференціала прикріплена її друга частина з кулачками 2. Щоб заблокувати диференціал, вилкою 3 подають рухому частину 4 кулачкової муфти до зчеплення її з кулачками 2, внаслідок чого обертальний момент з головної передачі через корпус диференціала і кулачки муфти та сателіт передається на обидві півосі одночасно (тобто в цьому разі обидві півосі працюють як одна спільна вісь).

16.01.2024р.

Тема програми № 10: Коробка передач, роздавальна коробка

Тема уроку № 44: Технiчне обслуговування коробки передач, роздавальних коробок.

Працюємо з підручниками:

(Т–I) - Трактори: / А.Ф. Головчук, В.Ф. Орлов, О.П. Строков; За ред А.Ф. Головчука — К.: Грамота, 2003. — 576 с.; іл. Т - I – сторінки 181-193.

(Т–II)Трактори і автомобілі: Навчальний посібник / В.С.Бучок. – К.: Аграрна освіта, 2008. – 331 с. Т–II – сторінки 135 - 145

Правила користування коробкою передач, технічне обслуговування і основні експлуатаційні несправності.

До основних

несправностей коробки передач належать самочинне виключення передач, поломка

зубців шестерень або муфт, важке включення передач, одночасне включення двох

передач, підтікання масла, підвищений шум при роботі.

Самочинне виключення передач

відбувається при поломці пружин фіксаторів, спрацюванні гнізд і кульок

фіксаторів, зубців шестерень.

Важке включення передач спостерігається

при утворенні задирів на зубцях шестерень, вигинах штока вилки перемикання, при

попаданні бруду або виникненні корозії в напрямних гніздах штоків, спрацюванні

підшипників, перекошуванні валів, заклинюванні кульок фіксаторів, при

застосуванні масла підвищеної в’язкості, особливо в холодну пору року.

Одночасне включення двох передач буває

при несправності замків механізму перемикання через спрацьованість кульок фіксаторів

або їх гнізд. Підтікання масла відбувається при руйнуванні або втраті пружності

ущільнювальних прокладок, сальників та появі тріщин в картерах. Підвищений шум

при роботі виникає при нестачі або відсутності масла, неправильному регулюванні

або спрацюванні шестерень, валів і підшипників.

Догляд за коробкою передач складається

з періодичної перевірки рівня масла і заміни його, підтягання зовнішніх

нарізних кріплень і своєчасної заміни спрацьованих деталей. Заміну масла провадять

у строки, передбачені правилами технічного огляду. Використовують лише масло,

рекомендоване інструкцією з експлуатації трактора. Зливають масло відразу ж

після зупинки трактора.

При заміні масла знімають кришку

коробки, промивають дизельним паливом або гасом корпус і всі деталі, оглядають

їх стан. Спрацьовані деталі замінюють.

Крім своєчасного виконання ТО коробки

передач, термін її роботи збільшується, якщо:

— включати

передачі (діапазони) при повній зупинці трактора, при виключеній муфті

зчеплення і мінімальних частоті обертання колінчастого валу дизеля;

— важіль

переключення передач (діапазонів) переміщати плавно, без ривків, ударів і

надмірних зусиль;

— після включення

передачі синхронно включати муфту зчеплення і збільшувати частоту обертання

колінчастого валу до необхідної величини;

— негайно усувати

виявлені несправності.

В коробках передач

з гідропідтискними муфтами, крім перерахованого необхідно:

— постійно

контролювати герметичність гідравлічної системи і наявність в ній відповідної

кількості масла;

— заливати

профільтроване масло відповідної марки;

при роботі

трактора постійно контролювати в системі тиск масла, який має бути 0,8...0,9

МПа при будь-якій частоті обертання колінчастого валу дизеля. При падінні тиску

нижче 0,7 МПа необхідно зупинити трактор і усунути несправність;

— своєчасно

очищати і промивати фільтр нагнітаючої секції насоса і фільтр-забірник;

— при виконанні

ТО-3 повністю розібрати лінію нагнітання, ретельно її прочистити, промити і

продути стиснутим повітрям фільтрувальні елементи. Одночасно прочистити і промити заливний фільтр і фільтр-забірник;

видалити з магніту металеві часточки; промити гідросистему дизельним пальним.

Після монтажу систему заправити свіжим маслом. Герметичність системи

перевіряють при роботі дизеля на мінімальній частоті обертання колінчастого валу.

Підтікання масла усувають затягуванням

нарізних з’єднань. Через 1 .5 хвилин роботи дизеля перевірити і долити масло до

необхідного рівня.

Основними несправностями карданної

передачі можуть бути спрацювання підшипників, хрестовин, шлицевих з’єднань,

вигинання і скручування карданного валу.

Технічне обслуговування карданної

передачі полягає в періодичній перевірці стану деталей передачі і захисних

кожухів, маслянок і клапанів в хрестовинах; змащенні підшипників і шліців;

регулюванні конічних підшипників проміжної опори (трактор Т-150К). Особливо

ретельно контролюють затягування гайок кріплення фланців і підтягування їх при

виконанні всіх видів ТО.

Надійність роботи коробки передач значною мірою залежить від правильного перемикання передач. У зв’язку з цим треба знати і виконувати такі правила:

1. Вмикати нову передачу можна, коли зупинено трактор, повністю вимкнено головне зчеплення. У тракторах Т-150, Т-150К, К-701 перемикають передачі не зупиняючи трактора і не вимикаючи головного зчеплення.

2. Важіль керування коробкою передач треба вмикати плавно, без ривків і надмірних зусиль. Якщо передача не вмикається, це означає, що зуб пересувної шестірні потрапив проти зуба шестірні, з якою вона вводиться в зачеплення. У такому разі треба на мить увімкнути зчеплення, щоб шестірні повернулись, і знову вимкнути. Після цього увімкнути передачу.

3. Увімкнувши передачу, плавно вмикають головне зчеплення.

Щозмінне технічне обслуговування коробки передач полягає в перевірці кріплень та усуненні можливого підтікання оливи. Періодично треба перевіряти рівень оливи в коробці передач і збільшувачі обертального моменту.

За інструкцією заводу періодично заміняють оливу. Для цього відпрацьовану оливу зливають, як тільки зупиниться трактор, поки ще не осіли домішки. Пробки з магнітами старанно очищають. Заливають оливу в коробку передач і підсилювач тільки тієї марки, яку рекомендує завод. Під час сезонного технічного обслуговування оливу замінюють обов’язково.

Основні експлуатаційні несправності коробок передач та їх ознаки.

Ознака 1. Важіль керування коробкою передач не зсуває повзунів і не вмикає передач.

Несправність. Порушене регулювання блокувального механізму. Регулюють його за повністю витиснутій педалі зчеплення, змінюючи довжину тяги, яка з’єднує важіль блокувального валика з важелем (педаллю) головного зчеплення.

Ознака 2. Під час вмикання передач чути “гарчання” шестерень, погано вмикаються передачі.

Несправність. Порушене регулювання головної муфти зчеплення. Усувають цю несправність регулюванням муфти зчеплення і блокувального механізму.

На тракторах Т-150 і Т-150К.

Ознака 1. Не вмикається ходозменшувач, передача заднього ходу, низка робочих або транспортних передач.

Несправність. Порушене регулювання довжини тяги блокування перемикання. Відрегулювати довжину тяги.

Ознака 2. Викидається олива з сапуна.

Несправність. Залито багато оливи. Злити зайву оливу, довести її до нормального рівня.

Ознака 3. Коробка передач перегрівається.

Несправність. Підвищений рівень оливи. Злити зайве. Якщо манометр показує тиск понад 1,3 МПа — заліг перепускний клапан. Промити клапан і відрегулювати його на 9 + 0,5 Па.

Ознака 4. Знижений тиск у гідросистемі.

Несправність. Якщо багато піни, це означає, що мало оливи і її треба долити до норми. Якщо олива в нормі, може бути, що заліг перепускний клапан або зламалась його пружина, пробито прокладку насоса, нагнітального фільтра або перепускного клапана. Треба промити клапан, замінити пружину або відповідну прокладку.

Ознака 5. За увімкненої передачі двигун працює з перевантаженням або зупиняється.

Несправність. Пробито прокладку бокової кришки розподільника, спрацювалися кільця хвостовика вторинного валу. Замінити прокладку або кільця.

Ознака 6. Під час перемикання передач відчуваються ривки, тиск на манометрі падає до 0,2 МПа.

Несправність. Заклинення перекидних клапанів. Зняти бокову кришку розподільника, промити канали і забезпечити рухомість перекидних клапанів, щоб вони переміщувались під власною вагою. Промити фільтр нагнітання.

Перевірка та регулювання механізмів перемикання коробок передач. Промивання фільтрів та заміна мастил у гідромеханічних коробках передач. У тракторів Т-150, Т-150К, К-701, МТЗ-100 регулюють привід перемикання передач.

Важіль переключення передач Т-150, Т-150К виставляють у вертикальне положення, важіль золотника розподільника — горизонтально у фіксоване положення золотника. Регулюючи довжину тяги важеля керування, досягають положення, за якого важіль перемикання передач відхиляється на 30°, довжина тяги повинна бути біля 410 мм.

У трактора К-710 необхідно відрегулювати привід керування зубчастої муфти роздавального валу, щоб під час вмикання положення „робота” і „транспорт” переміщення поводку важеля вмикання муфти і його фіксація були чіткими, без заїдання і заклинювання. Потім регулюють привід керування зубчастими муфтами вантажного валу і заднього руху шляхом зміни положення важеля приводу відмикання заднього моста відносно валика.

Після вказаних операцій привід керування механізму перемикання передач встановлюють так, щоб з будь-якого із положень („Нейтраль”, „1-е”, „2-е”, „3-є”, „4-е”) педаль знову чітко поверталась у вихідне положення.

У тракторів МТЗ-100, що мають коробки передач з перемиканням їх під навантаженням на ходу, важіль перемикання передач повинен знаходитись у фіксованому положенні відносно прорізу куліси. Якщо зазор між стержнем важеля і кулісою в кінці прорізу менше 10 мм в одному із крайніх положень, то проводять регулювання в установленій послідовності.

15.01.2024р.

Тема

програми № 10: Коробка передач, роздавальна коробка

Тема

уроку № 43: Будова та робота коробок та роздавальних коробок. Вивчення

взаємодії деталей з частковим або повним розбиранням та складанням.

Працюємо

з підручниками:

(Т–I)

- Трактори: / А.Ф. Головчук, В.Ф. Орлов, О.П. Строков; За ред А.Ф. Головчука —

К.: Грамота, 2003. — 576 с.; іл. Т - I – сторінки

181-193

Опрацювати

матеріал.

https://budova-traktoriv.com.ua/Rozdatka_MTZ-82.html

Ремонт роздатки МТЗ 892.2

https://youtu.be/F2gYhZiyp1E?si=6-d5wJOOu1XfK1Ch

https://youtu.be/MPncBYIJI3A?si=TNTeGcVJpwfDyKuF

Д.З. Відповісти на питання:

1. Призначення роздавальної коробки.

2. Опишіть будову роздавальної коробки.

3. Яким чином

змащується роздавальна коробка.

4. Які несправності бувають у роздавальних коробок.

Роздавальна коробка трактора МТЗ-82. За допомогою роздавальної коробки через карданну передачу підводиться крутний момент до переднього ведучого моста, забезпечується його автоматичне, а при необхідності і примусове включення і виключення. Її корпус 4 пригвинчений до правої стінки корпусу коробки передач і зафіксований установочними штифтами.

Рис 1. Роздавальна коробка трактора МТЗ-82

На передньому кінці валу 9, що

обертається в двох кулькових підшипниках, закріплений фланець 8 для приєднання

карданного валу приводу переднього моста. Усередині коробки на валу змонтовано

роликову обгінну муфту, яка за принципом дії подібна муфтам, які застосовують в

системах пуску дизелів. Її внутрішня обойма 15 через втулку спирається на

гладку ділянку валу. Зовнішньою обоймою муфти служить маточина шестерні 5, в

профільовані вирізи якої закладені вісім роликів 14. На кожен ролик через

штифти діють по дві пружини, зміщуючи ролики в вузьку частину вирізів і, таким

чином, заклинюючи маточину шестерні і внутрішню обойму. Маточина шестерні 5

спирається на обойму 15 через два кулькових підшипника.

Шестерня 5 отримує обертання від

шестерні 1 вторинного валу через проміжну шестерню 2, яку разом з віссю 3 і

конічними підшипниками додатково монтують в коробці передач.

Муфта 6 з великим Г і малим Д

зубчастими вінцями, встановлена на валу, призначена для перемикання

роздавальної коробки. За допомогою тяги 20, важелів 16 і 11 і вилки 10 муфту

переміщують по шліцах валу. Коли тяга опущена, пружиною 13 муфта зміщена вперед

(це положення показано на малюнку), що відповідає виключенню муфти вільного

ходу, а значить, і переднього моста.

Для включення муфти тягу 20 переміщують

вгору і вводять її упор 22 в виріз А стійки 23. При цьому рухома муфта 6,

зміщуючись назад, своїм малим вінцем Д входить в зачеплення з зубцями обойми

15, жорстко з'єднуючись з нею. В результаті можливо автоматичне включення і

виключення переднього моста. Досягається це завдяки тому, що частота обертання

шестерні 5, яка отримує привід від вторинного валу коробки передач, завжди

пропорційна частоті обертання задніх коліс, а валу 9 з обоймою 15 - частоті

обертання передніх коліс, так як обойма 15 через карданну передачу пов'язана з

механізмами переднього моста . Передавальні числа підібрані так, що, коли

відсутнє буксування, ведучими служать тільки задні колеса, тому що шестерня 5

обертається повільніше обойми 15. При цьому ролики 14 розклинюються і не

перешкоджають незалежному обертанню обойми і шестерні.

Якщо задні колеса починають

пробуксовувати, то внаслідок зменшення швидкості трактора знижується частота

обертання передніх коліс, а значить, і обойми 15. Коли буксування досягає 6%,

шестерня 5 наздоганяє обойму 15 і після заклинювання роликів починає обертатися

з нею як одне ціле. Відбувається передача крутного моменту від коробки передач

переднім колесам. При зменшенні буксування передній міст знову автоматично відключається.

Щоб розвантажити муфту вільного ходу і

зменшити її зношування при роботі на пухких і вологих ґрунтах (при великих

тягових опорах), передній міст рекомендується включати примусово. Для цього

тягу 20 піднімають ще вище і фіксують її упор 22 в вирізі Б стійки. Великий

вінець Г рухомий муфти входить в зачеплення з внутрішніми зубцями маточини

шестерні 5 і жорстко з'єднує її з валом - муфта вільного ходу блокується.

Деталі роздавальної коробки змащуються

маслом, розбризкує з коробки передач. До роликам обгонів муфти масло

підводиться через свердління В. Витік його в зазор між корпусом і валом 9

запобігає самопідтискний сальником.

Роздавальна коробка передач може мати такі

несправності: наявність підвищеного шуму, нагрівання корпусу, валів і важелів

коробки, підтікання масла, утруднене вмикання і вимикання передавача, зниження

крутного моменту в коробках з гідравлічним керуванням фрикціонами передавачів.

Ці несправності виникають внаслідок зносу посадочних

отворів під вальниці та їх гнізда; появи тріщин у перемичках між отворами, у

бокових і нижніх стінках; пошкодження установчих штифтів і нарізь в отворах, що

призводить до порушення міжцентрової відстані і паралельності валів,

співвісності і паралельності осей отворів і міжосьових відстаней; зносу зубів

шестерень як за товщиною, так і довжиною; порушення зазорів у спряженнях

посадки вальниць у корпусі коробки передач і валів з вальницями; зносу деталей

синхронізаторів, приводу і куліси вмикання передач, гідросистеми і фрикціонів

коробки передач.

Розбирають роздавальні коробки передач на спеціальних

стендах із застосуванням знімачів і пристроїв. Основні придатні деталі не

рекомендується розкомплектовувати.

Корпуси роздавальних коробок передач можуть мати:

обломи і тріщини, знос посадочних місць під вальниці кочення, отворів і

торцевих поверхонь бобишок під блок шестерень.

15.01.2023р.

Тема програми № 10: Коробка передач, роздавальна коробка

Тема уроку № 42: Будова та робота коробок передач.

Вивчення взаємодії деталей з частковим або повним розбиранням та складанням.

Працюємо з підручниками:

(Т–I) - Трактори: / А.Ф. Головчук, В.Ф. Орлов, О.П. Строков; За ред

А.Ф. Головчука — К.: Грамота, 2003. — 576 с.; іл. Т

- I – сторінки 181-193

Опрацювати матеріал.

https://budova-traktoriv.com.ua/KPP_MTZ-80.html

Д.З. Створити презентацію та підібрати відео до теми уроку. Дати відповіді до теми КПП за схемою: 1. Призначення. 2. Будова. 3. Робота. 4.ТО. 5. Ремонт. 6.Безпека праці під час виконання робіт.

Коробка

передач може мати такі несправності: наявність підвищеного шуму, нагрівання

корпусу, валів і важелів коробки, підтікання масла, утруднене вмикання і

вимикання передавача, зниження крутного моменту в коробках з гідравлічним

керуванням фрикціонами передавачів.

Ці

несправності виникають внаслідок зносу посадочних отворів під вальниці та їх

гнізда; появи тріщин у перемичках між отворами, у бокових і нижніх стінках;

пошкодження установчих штифтів і нарізь в отворах, що призводить до порушення

міжцентрової відстані і паралельності валів, співвісності і паралельності осей

отворів і міжосьових відстаней; зносу зубів шестерень як за товщиною, так і

довжиною; порушення зазорів у спряженнях посадки вальниць у корпусі коробки

передач і валів з вальницями; зносу деталей синхронізаторів, приводу і куліси

вмикання передач, гідросистеми і фрикціонів коробки передач.

Розбирають коробки

передач на спеціальних стендах із застосуванням знімачів і пристроїв. Основні

придатні деталі не рекомендується розкомплектовувати.

Корпуси

коробок передач можуть мати: обломи і тріщини, знос посадочних місць під

вальниці кочення, отворів і торцевих поверхонь бобишок під блок шестерень

заднього ходу.

Знос

торцевих поверхонь бобишок під блок шестерень заднього ходу усувають

фрезеруванням.

Після

миття, зачищення базової і бокової площин від прокладок і забоїн виявляють

кінці тріщин. На відстані 6–10 мм від видимого кінця розсвердлюють отвори

діаметром 3 мм, заварюють тріщини, наплавляють відколоті вушки і бобишки,

зачищають зварні шви і перевіряють на герметичність. Висвердлюють зламані

болти, розсвердлюють отвори з пошкодженою нарізною поверхнею, зенкують фаску,

нарізують нарізку під спіральні вставки, вкручують спіральні вставки.

Розточують отвори під вальниці первинного, вторинного і проміжного валів та

вісь шестерень заднього ходу для встановлення втулок. Запресовують втулки у

розточені отвори, розточують отвори у втулках під розмір за робочим кресленням

за одне встановлення, витримавши міжцентрову відстань.

Посадочні

поверхні під вальниці відновлюють у корпусних деталях також гальванічним

покриттям (місцеве залізнення), встановленням вкрутних кілець, полімерними

матеріалами, контактним приварюванням стрічки або порошку.

Усунення

дефектів нарізних отворів може проводитися також заварюванням отворів з

подальшим нарізанням нарізки, встановленням вкрутнів, нарізанням нарізки

ремонтного розміру (збільшеного).

Для зароблювання

тріщин застосовують також клейові композиції, фігурні вставки.

Під час

механічної обробки корпусних деталей використовують радіально‐свердлильний

верстат, горизонтально‐розточувальний верстат, пневматичну зачисну машину.

Бокові

поверхні щок вилок перемикання передач, зігнуті понад 0,3–0,5 мм, правлять на

плиті. Не перпендикулярність поверхонь, спряжених з пазом шестірні, відносно

осі отвору не має перевищувати 0,1 мм на крайніх точках. Зношені бокові

поверхні щік наплавляють.

Зігнуті валики, штоки і важелі правлять у холодному

стані. Биття валиків допускається до 0,1 мм. Зношені поверхні наплавляють.

Після запресування вальниць зазор між буртиком гнізда і торцем зовнішнього

кільця вальниці має бути не більше 0,1 мм, а між буртиком валу і торцем

внутрішнього кільця — 0,05 мм на дузі 90°. Рухомі шестерні мають вільно

переміщуватися шліцами валу. Зазори у шліцьових з’єднаннях шестерень і валів

0,025–0,4 мм. Незбігання торців зубів нових шестерень у ввімкненому положенні

не більше 0,5–1,0 мм, а шестерень, які були в експлуатації 2 мм. Під час

складання вторинних валів і муфт коробки передач трактора типу Т‐150 стежать,

щоб одна стрілка на задній муфті і дві стрілки на передній муфті спрямовувалися

за рухом трактора і розміщувалися зверху, а риска на передньому торці валу була

повернута догори (рис. 1).

Рис. 1. Схема складання вторинного валу і гідропідтискних

муфт трактора типу Т‐15О

Роботу муфт

перевіряють повітрям під тиском 0,2МПа, який підводять почергово до свердлінь на

передньому хвостовику вторинного валу. У цьому випадку диски відповідної муфти

мають стискатися поршнем, а після знімання тиску — повертатися у початкове

положення.

Чотиридискову (за кількістю ведучих дисків)

гідропідтискну муфту встановлюють із боку двох стрілок, а пʹятидискову — з боку

однієї стрілки. У складеній муфті сумарний зазор між дисками на чотиридисковому

боці: максимальний — 5,51 мм, мінімальний — 1,38; на пʹятидисковому боці:

максимальний — 6,36 мм, мінімальний — 1,53 мм. Пластинчасті пружини дисків

мають бути зміщені на кут 45° одна відносно іншої. Бокові зазори між зубами

пари циліндричних шестерень будь‐якого передавача мають становити 0,2–0,5 мм.

Фрезерований паз нижнього стакана 150.37.122 суміщають із

рискою, нанесеною на корпусі коробки.

Під час

встановлення розподільника на коробку передач трактора Т‐150 забезпечують

рівномірний зазор (0,1–‐5 мм) між твірною хвостовика вторинного валу і втулкою

розподільника, який контролюють щупом.

Під час

встановлення приводу насоса гідросистеми боковий зазор між зубами пари конічних

шестерень має становити 0,2– 0,4 мм. Його регулюють підбиранням прокладок А

конічної шестірні і прокладок Б корпусу сальника (рис. 2).

Рис. 2. Схема встановлення приводу насоса гідросистеми коробки передач трактора Т‐150К

Після

складання коробку передач обкатують без навантаження та під навантаженням і

випробовують на спеціальних стендах. Коробку передач обкатують протягом 2–3 хв

на всіх передачах переднього і заднього ходів.

Під час

випробування її навантажують певним крутним моментом.

Перевіряють справність фіксуючих і блокувальних

пристроїв, легкість перемикання передач, роботу клапанів і масляного насоса,

відсутність підтікань масла, стуків, шуму шестерень і перегрівання деталей;

Не допускається нагрівання деталей до температури 65°С

взимку і 85°С влітку.

Рис.3. Коробка передач трактора МТЗ-80.

Первинний 8

і вторинний 17 вали коробки розміщені на одній прямій. Вал 8 разом з

розташованими на його шліцах каретками 9, 10 і 13 обертається в двох кулькових

підшипниках. Передній підшипник закріплений в стакані корпусу, а задній

знаходиться в розточці вторинного валу.

Простежимо, як передається обертання з первинного валу на

вторинний при включенні різних передач.

Вища (IX передача) - пряма. Її включають, безпосередньо поєднуючи первинний 8 і вторинний 17 вали. Для цього каретку 13 переміщують назад (на малюнку праворуч) і вводять в зачеплення з внутрішнім зубчастим вінцем 14 шестерні 15.

29.12.2023р.

Тема програми № 10: Коробка передач, роздавальна коробка

Тема уроку № 41: Можливі несправності коробки передач, роздавальної коробки та ходозменшувача, способи їх виявлення та усунення.

Працюємо з підручниками:

(Т–I) - Трактори: / А.Ф. Головчук, В.Ф. Орлов, О.П. Строков; За ред А.Ф. Головчука — К.: Грамота, 2003. — 576 с.; іл. Т - I – сторінки 174-188.

Опрацювати матеріал.

https://budova-traktoriv.com.ua/korobka_peredach.html

https://youtu.be/1tJuUV27WVE?si=mEOhEEEP0AWAQFqnД.З. Відповісти на питання:

1. Які основні види руйнувань зубчастих зчеплень?

2. Які пошкодження виникють на валах КПП?

3. Що є основними причинами виходу з ладу підшипників трансмісії?

4. Оформити конспект, створивши таблицю несправностей коробки передач, коробки відбору потужності та способи їх усунення

Викришування поверхневих шарів зубів від втомленості є найбільш поширеним видом пошкодження зубів зубчастих коліс. Втомне руйнування зубчастого зачеплення характеризується появою на робочих поверхнях зубів невеликих заглибин, що можуть призвести до ламання зуба. Цей вид руйнування в основному визначається тривалістю роботи зубчастого зачеплення та якістю мастильної рідини.

Абразивне зношення є основною причиною виходу з ладу зубчастих зачеплень коробок передач і роздавальних коробок. Цей вид пошкодження характеризується нерівномірністю зношення по профілю зуба, що призводить до підвищених динамічних навантажень і шуму під час роботи зачеплення. Основна причина абразивного зношення зубчастих зачеплень — низька якість мащення.

Пошкодження торців зубів є наслідком введення в зачеплення шестерень осьовим переміщенням. У пересувних зубчастих колесах із синхронізаторами зношення торців зубів зубчастих муфт значно менше.

Вали коробок передач сприймають навантаження скручування і згину. Вони визначаються силами, що діють на зубчасті колеса на всіх передачах коробки передач. Ці сили визначають реакції в опорах валів, за якими оцінюють найбільші згинальний і крутний моменти.

Основними причинами виходу з ладу підшипників є викришування робочих поверхонь від втомленості, руйнування кілець і тіл обертання, утворення вм’ятин на робочих поверхнях і руйнування сепараторів.

Можливі несправності коробки передач, коробки відбору потужності

та способи їх усунення

Ознака несправності | Причина виникнення | Способи усунення |

Утруднене перемикання передач | Спрацювання шліців, забоїни на шліцах валів, зубців шестерень | Зачистити забоїни, замінити спрацьовані деталі |

Порушене регулювання механізму блокування | Відрегулювати довжину тяги механізму блокування | |

Самовимкнення передач | Спрацювання фіксаторів | Замінити спрацьовані деталі |

Сильне спрацювання вилок перемикання, кільцевих виточок рухомих шестерень | Замінити спрацьовані деталі | |

Послаблення болтів кріплення вилок | Затягнути та застопорити болти | |

Підтікання масла | Послаблення болтів кріплення | Затягнути болти |

Руйнування ущільнювальних прокладок | Замінити прокладки | |

Низький тиск в гідросистемі коробки передач | Недостатня кількість масла в корпусі коробки передач | Долити масло |

Залягання перепускного клапана | Промити та при необхідності відрегулювати клапан | |

Забруднення сітчастого фільтра коробки передач | Промити фільтр |

Несправності коробок передач тракторів типу ХТЗ-160, ХТЗ-170

та способи їх усунення

Ознака несправності | Причина несправності | Спосіб усунення | |

Утруднене вмикання діапазонів | | ||

Удари і скрегіт під час перемикання передач | Розрегулювання механізму перемикання діапазонів і гальмівничка зчеплення | Відрегулювати довжину тяги блокування механізму перемикання діапазонів і гальмівничок зчеплення | |

Підвищення рівня оливи в картері роздавальної коробки | | ||

Плями оливи на картері і під трактором | Порушення герметичності манжетного ущільнення гідронасоса начіпного механізму | Замінити манжетне ущільнення | |

На всіх передачах знижений тиск оливи | | ||

Трактор не рушає з місця після увімкнення передачі | Знижений рівень оливи | За потреби долити оливу до середини контрольного вікна | |

Забруднений забірний фільтр гідравлічної системи | Вийняти фільтр з ущільнювальним кільцем, промити й установити на місце | | |

Несправний гідронасос або його привід | За потреби замінити гідро насос чи деталі приводу | | |

Порушене регулювання перепускного гідророзподільника | Відрегулювати перепускний гідророзподільник дизеля на тиск 0,9 – 1,1 МПа | | |

На всіх передачах тиск оливи знижується нижче 0,8 МПа зі зменшенням обертів дизеля | | ||

Трактор істотно втрачає швидкість зі зменшенням обертів дизеля | Клапан перепускного гідро- розподільника залягає у відкритому положенні | Розібрати перепускний гідро розподільник, промити клапан і продути стисненим повітрям | |

Порушена герметичність гідросистеми (є значні внутрішні перетікання оливи) | За допомогою діагностичних приладів визначити місце перетікання оливи й усунути перетікання | | |

На одній чи двох передачах знижений або нульовий тиск оливи | | ||

Трактор зупиняється або знижує швидкість руху за вмикання від- повідної передачі | Зруйновані чи залягають ущільнювальні кільця поршня гідро підтискної муфти | Замінити кільця поршня Гідропідтискної муфти тієї передачі, на якій знижений чи відсутній тиск оливи | |

| Зруйновані чи залягають ущільнювальні кільця на хвостовику вторинного валу | Замінити зруйновані кільця на вторинному валу. Відрегулювати зазор до 0,1 мм по колу між втулкою гідророзподільника і хвостовиком вторинного валу | |

Під час перемикання передач спостерігається розрив потоку потужності | | ||

Трактор зупиняється з наступним ривком у разі перемикання передач | Залягають перекидні клапани | Промити перекидні клапани. Під час складання сполучити позначки на золотнику і зубчастому секторі | |

Залягає золотник відсікання | Промити деталі золотника відсікання, під час установлення перевірити легкість переміщення золотника | | |

На всіх передачах тиск оливи в гідросистемі перевищує 1,65 МПа і не знижується під час регулювання | | ||

Шум у коробці пере- дач підвищеної тональності (зумер роботи зворотного гідро клапана) | Клапан перепускного гідро- розподільника залягає в за- критому положенні (не відкривається) | Промити клапан і його корпус, перевірити легкість переміщення клапана. Під час складання звернути увагу на правильність установлення пробок | |

| Засмічений фільтр лінії нагнітання | За надмірного забруднення фільтрувального елемента замінити його | |

Під час перемикання передачі чітко не фіксуються | | ||

Під час руху трактора відбувається мимовільне вимикання передач (трактор зупиняється) | Знизилось зусилля перемикання золотника | Відрегулювати зусилля підтискання пружини фіксатора | |

| Не перемикається або не фіксується важіль гідро розподільника | Замінити фіксатор гідро розподільника, під час установлення перевірити легкість переміщення золотника гідро розподільника | |

| Неправильно установлений фіксатор | Установити фіксатор так, щоб напрямна фіксатора охоплювала сектор. Відрегулювати зусилля пружини | |

| Заїдання в шарнірах тяг керування | Перевірити стан тяг і шарнірів, видалити можливі забруднення | |

29.12.2023р.

Тема програми № 10: Коробка передач, роздавальна коробка

Тема уроку № 40: Роздавальна коробка трактора. Пристрій блокування пуску двигуна за включеної передачі.

Працюємо з підручниками:

(Т–I) - Трактори: / А.Ф. Головчук, В.Ф. Орлов, О.П. Строков; За ред А.Ф. Головчука — К.: Грамота, 2003. — 576 с.; іл. Т - I – сторінки 181-193

(Т–II)Трактори і автомобілі: Навчальний посібник / В.С.Бучок. – К.: Аграрна освіта, 2008. – 331 с. Т–II – сторінки 135 - 143.

Опрацювати матеріал.

https://budova-traktoriv.com.ua/Rozdatka_MTZ-82.html

https://budova-traktoriv.com.ua/KPP_T-150K.html

Д.З. Дати відповіді на питання:

1. Для чого потрібна роздавальна коробка передач і які функції вона виконує?

2. Як вирахувати передаточне число?

3. Чим відрізняються РКП тракторів та автомобілів?

4. Які несправності можуть виникнути в РКП та способи їх усунення?

6. Назвіть основні операції ТО з роздавальними коробками передач…

7. Пояснити як працює пристрій блокування пуску двигуна за включеної передачі.

Коробка передач трактора Т-150К змонтована в окремому корпусі. Розміщена вона за головним зчепленням 1 (рис. 4.6). Двигун зі зчепленням, коробкою передач і роздавальною коробкою утворюють силовий моноблок, встановлений на передню півраму трактора на гумометалевих амортизаторах. Це ізолює раму, кабіну, обшивку та інші вузли трактора від руйнівної дії вібрації двигуна під час його роботи.

Коробка передач 1 механічна чотиришвидкісна двовалова з шестірнями постійного зачеплення. Перемикають передачі індивідуальними гідропідтискними фрикційними муфтами. Під час перемикання передач муфту зчеплення не вимикають.

Ходозменшувач 11, який змонтовано в коробці передач, забезпечує додатково вісім сповільнених передач для роботи з безмоторними сільськогосподарськими машинами.

Рис. 1. Коробка передач трактора Т-150К

Первинний вал 4 коробки передач порожнистий. Крізь його осьовий отвір проходить торсійний вал 3 незалежного приводу вала відбору потужності. На передньому кінці первинного вала є зубчастий вінець 2 і сферичний виступ. Зубчастий вінець з’єднує первинний вал з веденим валом муфти зчеплення 1, а сферичний виступ центрує ці вали між собою.

На шліцах первинного вала жорстко закріплені ведучі шестерні: z=33, z=25, z=28 і z=30, що забезпечують четверту, першу, другу і третю передачі.

На вторинному валу вільно обертаються ведені шестерні z=32, z=38, z=36 і z=34, які постійно зачеплені з відповідними ведучими шестернями первинного вала. Кожна ведена шестірня має свій барабан 25, який через фрикційні диски може з’єднуватися з барабаном 22 гідропідтискної муфти. Ведені барабани 22 жорстко з’єднані з вторинним валом 23 і обертаються з ним як одне ціле. На задньому кінці вторинного вала жорстко закріплена шестірня 21, яка має постійне зачеплення з шестірнею z = 44 ходозменшувача.

Уздовж вторинного вала просвердлено п’ять каналів: одним мастило підводиться до підшипників, іншими чотирма – до гідро-підтискних муфт. Олива до каналів вторинного вала 23 підводиться від насоса 3 розподільника гідросистеми трансмісії 24, розміщеного на передньому торці вторинного вала.