27.12.2024р.

Тема програми №6. Технічне обслуговування обладнання та машин

Тема уроку № 24. Технічне обслуговування машин та обладнання для створення мікроклімату у тваринницьких приміщеннях.

Ознайомитись із правилами технічного обслуговування машин та обладнання для створення мікроклімату у тваринницьких приміщеннях ферм.

План вивчення

1. Оптимальні параметри мікроклімату тваринницьких

приміщеннях.

2. Періодичне

обслуговування машин та обладнання для створення мікроклімату у тваринницьких

приміщеннях ферм.

Рекомендована література:

Машини та

обладнання для тваринництва (за редакцією І.Г. Бойко. – 2006.

– 279 с.

Машини і

обладнання для тваринництва: підручник для студентів аграрних навчальних

закладів І-ІІ рівнів акредитації / І.І. Ревенко, В.С. Хмельовський, О.О.

Заболотько та ін. – Ніжин: Видавець ПП Лисенко М.М., – 2017. – 304 c.

Д.З. Опрацювати матеріал. Відповісти на питання, оформити конспект:

1. Які системи підлягають ТО

для підтримання оптимальних параметрів мікроклімату у тваринницьких приміщеннях.

2. Опишіть правила ТО вентиляційного обладнання.

3. Опишіть правила ТО теплогенераторів.

4. Опишіть правила ТО калориферів.

5. Пройти тести за

посиланням:

https://forms.gle/z7N8Uvvscxg9eFrE8

Технічне обслуговування

машин та обладнання для створення

мікроклімату у

тваринницьких приміщеннях

Для забезпечення оптимальних параметрів мікроклімату

тваринницьких приміщень систематично провадять технічне обслуговування

обладнання систем вентиляції та опалення: вентиляторів, повітроводів,

припливно-витяжних установок, теплогенераторів, електричних, водяних, парових

калориферів тощо. Розглянемо перелік робіт з технічного обслуговування основних

типових груп цього обладнання.

Вентиляційне

обладнання. При щоденному обслуговуванні перевіряють роботу вентиляторів, стан

повітроводів, можливість регулювання їхнього перерізу засувками чи жалюзійними

решітками. Своєчасно виявляють причини вібрацій, підвищеного шуму та усувають

їх.

Періодичне

технічне обслуговування включає операції ЩТО і, крім того, такі роботи:

очищення від пилу зовнішніх частин обладнання, перевірку кріплення крильчатки

вентилятора на валу електродвигуна, стан привода і повітроводів. При

необхідності проводять центрування валів двигуна і вентилятора.

Перевіряють

наявність мастила в підшипниках, не рідше одного разу на рік його поповнюють.

Вимірюють опір ізоляції обмоток електродвигунів (не менше 0,5 МОм), через 12000

год. роботи вентилятора замінюють підшипники і манжети електродвигуна.

Теплогенератори.

Перед запуском перевіряють легкість обертання валу вентилятора з крильчаткою,

наявність захисної решітки на всмоктувальному повітроводі і теплопроводах,

наявність палива в баці та запас води.

Періодичне

обслуговування починають з виконання операцій ЩТО. Додатково до цього

перевіряють справність системи керування, кріплення й положення електродів

запалювання, стан контактів та пускачів, очищають і промивають паливний

відстійник, знімають та розбирають розпилювач палива. Деталі промивають у

дизельному паливі, перевіряють і протирають, а розпилюючий отвір очищають мідним

дротом.

При

сезонному обслуговуванні додатково до операцій періодичного очищають димоходи

від сажі; розбирають, чистять і регулюють паливну систему, зачищають клемні й

з'єднувальні контакти.

Калорифери.

При щоденному обслуговуванні перевіряють циркуляцію води через калорифер. Якщо

циркуляція відсутня, то контролюють робоче положення вентилів, при необхідності

видаляють повітря з верхньої частини, відкривши попередньо крани. Очищають і

перевіряють контрольно-вимірювальні прилади, усувають виявлені підтікання води

через з'єднання і арматуру.

Для

електрокалориферів виконують операції очищення від пилу й бруду, перевіряють

надійність заземлення і справність електронагрівників. При запуску в ручному

режимі керування перевіряють роботу блокування захисту нагрівників від

перегріву (температура на поверхні нагрівника не більше 180 °С) і відключення

електрокалорифера при зупинці двигуна вентилятора.

Періодичне

обслуговування включає всі операції ЩТО і додаткові: очищення оребрення

калорифера і жалюзійних решіток припливно-розподільних повітроводів, перевірку

стану поверхні повітроводів та патрубків. Виявлені механічні пошкодження

(погнутість, вм'ятини, наскрізні отвори) усувають, деталі з пошкодженою різьбою

замінюють. Контролюють справність нагрівальних трубок і пластин, точність

показів приладів теплового контролю й справність апаратури керування та

захисту, а також перевіряють стан захисних решіток і робочого колеса

вентилятора.

27.12.2024р.

Тема програми №6.

Технічне обслуговування обладнання та машин

Тема

уроку № 23. Технічне обслуговування машин

та обладнання для доїння корів і первинної обробки молока та прибирання та

видалення гною.

Ознайомитись із правилами технічного обслуговування обладнання для доїння корів і первинної обробки молока та машин для прибирання, та видалення гною.

План вивчення

1. Технічне обслуговування машин та обладнання для

доїння корів і первинної обробки молока.

2. Технічне

обслуговування машин та обладнання для прибирання та видалення гною.

Рекомендована література:

Машини та

обладнання для тваринництва (за редакцією І.Г. Бойко. – 2006.

– 279 с.

Машини і

обладнання для тваринництва: підручник для студентів аграрних навчальних

закладів І-ІІ рівнів акредитації / І.І. Ревенко, В.С. Хмельовський, О.О.

Заболотько та ін. – Ніжин: Видавець ПП Лисенко М.М., – 2017. – 304 c.

Д.З. Опрацювати матеріал. Відповісти на питання, оформити конспект:

1. Опишіть правила проведення

ТО машин та обладнання для доїння корів і

первинної обробки молока.

2. Опишіть правила

проведення ТО машин

та обладнання для прибирання та видалення гною.

Технічне обслуговування машин та обладнання

для доїння корів і

первинної обробки молока

У

процесі експлуатації доїльних установок передбачається здійснювати ЩТО, а також

періодичні технічні обслуговування: ТО-1 (щомісяця) та ТО-2 (раз або два рази

на рік).

При

щозмінному технічному обслуговуванні перевіряють наявність масла в маслянках

вакуумних насосів, очищають бруд з їх поверхонь, після вмикання вакуум-насоса

контролюють величину вакуумметричного тиску. Потім перевіряють наявність і

частоту пульсацій доїльного апарата (при необхідності регулюють), цілісність

дійкової гуми та молочних шлангів. Після кожного доїння прополіскують і миють

доїльні апарати, молочні шланги і фільтри спочатку теплою (30 °С) водою, а

потім мийним розчином (55-60 °С) і закінчують миття гарячою водою. Один раз на

день, а взимку один раз на п'ять днів провадять дезінфекцію доїльної апаратури

0,1% розчином гіпохлориту натрію або калію.

У доїльних установках із молокопроводом

(при доїнні в стійлах та спеціальних залах) перед доїнням промивають й

прополіскують, а після доїння промивають і дезінфікують молокопровід та систему

первинної обробки молока; перевіряють і регулюють величину вакуумметричного

тиску в вакуум-молочній системі, крім того, регулюють натяг ланцюга конвеєра

кормороздавача, стан проводки та надійність заземлення. Один раз на тиждень

розбирають і промивають дозатори молока та з'єднувальні частини з

молокозбірником.

При

ТО-1, крім наведених операцій, розбирають доїльні апарати, промивають у мийному

розчині всі деталі й шланги, оглядають їхні частини, замінюють мембрани

пульсаторів і колекторів, дійкову гуму та молочні трубки новими (при

необхідності). Гумові деталі доїльних апаратів, що відпрацювали місяць,

вимочують у гарячому 5 % мийному розчині, знежирюють у 1,5 % розчині каустичної

соди та ополіскують водою; перевіряють при встановленні довжину й жорсткість

дійкової гуми, підрізають і групують її за жорсткістю; складають, регулюють на

стенді та дезінфікують доїльні апарати протягом 5 хв. Потім очищають вакуумну

установку від пилу і бруду, промивають дизельним паливом її маслянки і глушник

(без розбирання), заливають у маслянку чисте масло і промивають бензином мастильні

ґноти; перевіряють надійність кріплення різьбових з'єднань і натяг клиновидних

пасів.

Для

доїльних установок із молокопроводом додатково розбирають, промивають,

прочищають, збирають і дезінфікуютьмолоко збірник, молочний насос, охолодник та

групові лічильники молока. Видаляють органічні відкладання (молочний камінь

тощо) у молокопроводі промивкою 2 %-м розчином оцтової або соляної кислоти.

Перевіряють також стан і регулюють тяги та важелі керування вхідних і вихідних

дверей станків; контролюють стан кормороздавача, дозувальних пристроїв та їх

приводів.

Технічне

обслуговування ТО-2 включає операції ТО-1 і, крім того, виконують такі роботи:

промивають вакуумпровід 3% гарячим (55-60 °С) розчином каустичної соди і

ополіскують після цього гарячою водою, прочищають доїльні крани йоржами, а

також клапани спуску конденсату і регулятори вакуумметричного тиску, оглядають,

виявляють та усувають нещільності у з'єднаннях, перевіряють і, при

необхідності, замінюють мембрану пульсопідсилювача та клапана пристрою промивання.

Перевіряють

технічний стан вакуумних насосів. При наявності стуку або заїдання знімають

передню кришку, оглядають циліндр, ротор, лопатки, усувають виявлені

несправності й регулюють осьовий зазор між торцем ротора і кришкою корпусу

насоса (не більше 0,40-0,45 мм). Перевіряють продуктивність вакуум-насоса за

допомогою індикатора КИ-4840М, при зниженні її на 20 % і більше встановлюють

інший насос, а цей відправляють у ремонт.

Перевіряють

точність показів усіх вакуумметрів та лічильників молока, при необхідності

виконують регулювання або заміну іншими приладами.

Доукомплектовують

установку доїльними апаратами, відрами та іншими вузлами, заміняють дійкову

гуму всіх доїльних апаратів (забороняється використовувати гуму строком понад

один рік). Далі оглядають і очищають електродвигун, пускозахисну апаратуру і

заземлення, а також відновлюють пошкоджене фарбування.

При

обслуговуванні установок для доїння в спеціальних залах виконують також мащення

шарнірів дверей, важелів і тяг керування; перевіряють роботу кормороздавача на

холостому ходу та під навантаженням, контролюють стан втулок поворотних роликів

і ланцюга транспортера, замінюють масло в редукторі транспортера.

Основними

типами машин та обладнання для первинної обробки молока є різноманітні

очисники-охолодники молока та холодильні установки.

Очисник-охолодник

молока підлягає щозмінному та періодичному (раз або два рази на місяць)

технічному обслуговуванню.

Після

кожного циклу роботи барабан очисника розбирають і промивають його деталі у

мийній ванні. Спочатку промивають водою при температурі ЗО °С протягом 10 хв.,

потім мийним розчином (50-60 °С) — 15 хв. і знову чистою водою протягом 10 хв.

Для дезінфекції використовують 0,1 % розчин гіпохлориту натрію або кальцію,

нагрітий до температури 45-50 °С, і ополіскують водою (40-45 °С).

При

періодичному ТО знімають барабан, розбирають його, щітками ретельно промивають

деталі й складають. Щоб не пошкодити шар полуди на корпусі барабана,

забороняється використовувати металеві щітки та скребки. Для запобігання корозії

деталі барабана після кожного використання ретельно промивають і укладають на

дерев'яні стелажі.

Перевіряють

кріплення очисника і підтягують їх, контролюють стан електродвигуна,

електропроводки і заземлення. Масло в картері станини замінюють перший раз після

15 год. роботи, другий раз — після 50 год., а потім через кожні 200-250 год.

Свіже масло заливають після використання внутрішньої поверхні картера чистою

ганчіркою.

Охолодник

промивають безрозбірним циркуляційним способом. Один раз на місяць його розбирають,

пластини ретельно миють у розчині за допомогою м'яких щіток.

При

ЩТО холодильної установки оглядають кріплення вузлів деталей та з'єднань

трубопроводів, а також стан кабелю живлення та заземлення машини; переконуються

у відсутності масляних плям на зазначених рознімних місцях; перевіряють рівень

масла у картері компресора і, при необхідності, доливають його.

При

зниженні рівня холодильного реагенту заправляють машину, для чого балон із

холодильним агентом встановлюють на підставку запірним вентилем вниз і за

допомогою трубки з'єднують балон із заправним вентилем машини; продувають

складену систему відкриванням і закриванням вентиля балона; затягують накидну

гайку на заправному вентилі; повністю відкривають запірний вентиль балона;

перевіряють щільність з'єднань галогеновою лампою; закривають вентиль на виході

з ресивера; здійснюють пуск машини; відкривають заправний вентиль на машині і

здійснюють заправку до рівня середини верхнього оглядового вікна на ресивері.

Після

заправки перекривають заправний вентиль на машині та вентиль на балоні,

від'єднують балон, відкривають вентиль на виході із ресивера і перевіряють

герметичність заправного вентиля.

Періодичне ТО провадять через 3 тис.

год. роботи. При цьому очищають поверхню повітряного конденсатора від забруднень;

перевіряють герметичність системи галогеновою лампою; при необхідності очищають

внутрішню поверхню прозорої трубки покажчика рівня холодоносія; підтягують

кріплення компресора, апаратів, трубопроводів та приладів автоматики;

перевіряють опір ізоляції приладів автоматики, а також стан контактних груп

магнітного пускача, проміжних реле, зачищають і регулюють їх; очищають

фільтр-осушник від механічних домішок та замінюють силікагель у ньому;

перевіряють наявність повітря в системі і видаляють його.

Технічне обслуговування машин

та обладнання

для

прибирання та видалення гною

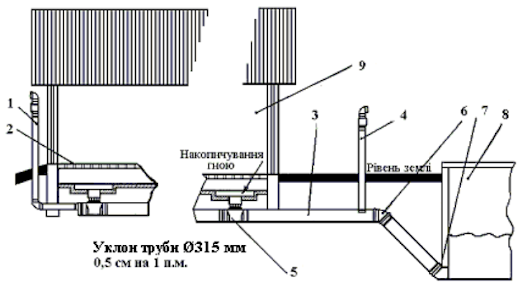

Для

прибирання та видалення гною на тваринницьких фермах і комплексах застосовують

стаціонарні механічні, гідравлічні та пневматичні системи, а також пересувні

(мобільні) засоби.

За

стаціонарними механічними системами передбачається щоденне і періодичне

технічне обслуговування (один раз на місяць).

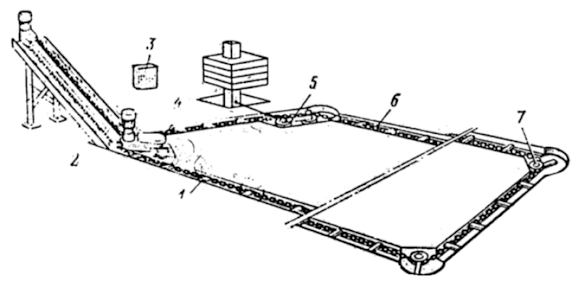

Щозмінне

технічне обслуговування полягає в тому, що перед включенням машини піднімають

перехідні містки і впевнюються у відсутності сторонніх предметів на

транспортері, перевіряють наявність транспортних засобів під вивантажувальним

похилим конвеєром, очищають приводну станцію та поворотні зірочки від залишків

бруду та гною. Особливу увагу приділяють стану та кріпленню поворотного і натяжного

пристроїв, скребків та втулок похилого і горизонтального транспортерів. Якщо

скребки деформовані або поламані, виявляють причини деформації і усувають їх.

Перевіряють рівень масла в редукторі, при необхідності доливають.

Після

закінчення роботи конвеєр очищають від залишків гною і усувають виявлені під

час роботи несправності.

Періодичне

технічне обслуговування починають з виконання операцій ЩТО. Після цього

перевіряють наявність і стан скребків, тягових ланцюгів. Скребки горизонтальних

транспортерів при проходженні через приямок повинні нахилятися не більше 45°,

не допускається їх заїдання. Знімають поворотні й натяжні зірочки, промивають у

дизельному паливі, перевіряють стан манжет і підшипників, оцінюють ступінь

спрацювання деталей і, при необхідності, замінюють їх. Центри вінців зірочок

повинні знаходитися на відстані 60 мм від поверхні днища, а допустиме

відхилення зубів зірочок від однієї площини не повинно перевищувати 10 мм.

Виконують

мащення всіх вузлів транспортера відповідно до таблиці мащення.

Перевіряють

і регулюють натяг пасів привода та ланцюгів транспортера. Натяг вважають

нормальним, якщо при натисканні на кінець скребка в горизонтальному напрямі із

зусиллям 200 Н ланцюг дозволяє відійти кінцю скребка на 40-50 мм . Натяг

перевіряють на вільній вітці на відстані 5,5-6 м від натяжного пристрою,

очищаючи спочатку канал і ланцюг від гною. Якщо подальше переміщення натяжної

зірочки стане неможливим, то вкорочують ланцюг на кілька ланок і натягують його

повторно.

Гідравлічні

системи видалення і транспортування гною порівняно з механічними прості за

будовою, їхнє технічне обслуговування полягає в очищенні та перевірці стану

каналів. Рекомендується очищати канали від гною один-два рази на місяць, а

періодично — один раз на три місяці промивати їх від осаду. Перед очищенням

каналів знімають секції щілинної підлоги, після цього перевіряють стан дна та

стінок каналів і усувають виявлені пошкодження.

При

проведенні технічного обслуговування пневматичних систем видалення гною

оглядають компресорну установку, регулятор тиску, кріплення різьбових деталей.

Особливу увагу приділяють нормальному мащенню циліндра компресора, оскільки

надлишкове мащення забруднює повітроводи і ресивер, веде до підвищеного

нагароутворення, а недостатнє — знижує продуктивність і довговічність

компресора. Потім перевіряють стан сальників системи охолодження і фільтрів, а

також роботу вентилів керування. При необхідності розбирають, промивають у

дизельному паливі, змащують і збирають їх.

Під

час роботи постійно контролюють температуру компресора і тиск повітря в

ресивері, а також справність запобіжного клапана. Періодично протягом зміни

спускають конденсат води і масла та перевіряють герметичність фланцевих

з'єднань повітроводів.

Періодично

очищають компресор, видаляють накип із системи охолодження, пропарюють ресивер

та повітроводи для видалення зі стінок масла.

26.12.2024р.

Тема програми №6. Технічне обслуговування

обладнання та машин

Тема уроку № 22. Ознайомлення з правилами ТО обладнання, машин для приготування

кормів та водопостачання ферм.

Ознайомитись із правилами ТО обладнання,

машин для приготування кормів та водопостачання ферм.

План вивчення

1. Технічне обслуговування машин та обладнання для

приготування кормів.

2. Технічне обслуговування обладнання для водопостачання ферми.

Рекомендована література:

Машини та

обладнання для тваринництва (за редакцією І.Г. Бойко. – 2006.

– 279 с.

Машини і

обладнання для тваринництва: підручник для студентів аграрних навчальних

закладів І-ІІ рівнів акредитації / І.І. Ревенко, В.С. Хмельовський, О.О.

Заболотько та ін. – Ніжин: Видавець ПП Лисенко М.М., – 2017. – 304 c.

Д.З. Опрацювати матеріал. Відповісти на питання, оформити конспект:

1. Які види обслуговування виконують

від час ТО машин та обладнання для приготування

кормів.

2. Які роботи виконують під час

ЩТО машин та обладнання для приготування

кормів.

3. Опишіть роботи які

виконуються під час ТО - 1 машин

та обладнання для приготування кормів.

4. Опишіть роботи які виконуються під час ТО - 2 машин та обладнання для приготування кормів.

5. Які роботи виконують під час ЩТО обладнання для водопостачання ферми.

6. Опишіть роботи які виконують під час періодичного ТО обладнання для

водопостачання ферми.

7. Опишіть роботи які виконують під час сезонного ТО обладнання для

водопостачання ферми.

8. Які терміни проведення

періодичного технічного обслуговування обладнання для водопостачання ферми.

Технічне

обслуговування машин та обладнання

для

приготування кормів

Машини та обладнання для приготування кормів

підлягають щоденному та періодичному технічному обслуговуванню.

При

проведенні щоденного ТО відключають машину від електромережі за допомогою рубильника.

Потім перевіряють стан та надійність кріплення деталей, вузлів, заземлюючого

проводу. Особливу увагу приділяють робочим органам машини (підтягують кріплення

різьбових з'єднань, деформовані деталі - рихтують, затуплені - заточують,

поламані та спрацьовані - замінюють). Всі виявлені несправності усувають.

Контролюють

і, за потребою, регулюють натяг клинопасових та ланцюгових передач, перевіряють

систему керування та правильність показів приладів (амперметрів, манометрів

тощо). Змащують рухомі вузли тертя відповідно до таблиці мащення, перевіряють

рівень і, при необхідності, доливають масло в редуктори.

Після

цього здійснюють налагодження машини на потрібний ступінь подрібнення,

регулюють зазор між ножами і проти-різальними пластинами. Перевіряють роботу

машини при провертанні робочих органів від руки, а потім і на холостому ходу.

Після

закінчення зміни очищають машину від пилу, бруду та залишків кормів.

Періодичне

технічне обслуговування починають із виконання операцій ЩТО. Після цього

перевіряють величину спрацювання молотків і переставляють їх на неспрацьовану

робочу грань (при потребі) або замінюють на новий комплект (при спрацюванні

всіх граней). При перестановці або заміні молотків не допускають дисбадансу

барабана. Рекомендується комплектувати пакети (вісь, молотки, розпірні втулки,

шайби і шплінти) так, щоб всі вони або діаметрально протилежні не різнилися між

собою за масою більше ніж на 45-50 г.

Перевіряють

також гостроту лез і при необхідності їх заточують, а при великому спрацюванні або

сколах — замінюють окремі ножі чи весь комплект у цілому. Одночасно провадять

регулювання зазору між стрічкою горизонтального конвеєра і протирізальною

пластиною. Далі контролюють поздовжній розбіг валу подрібнювального апарата (не

повинен перевищувати 0,2-0,3 мм) та стан ущільнюючих сальників і, при

необхідності, провадять відповідне регулювання або заміну новими. Потім

відкручують кришки редукторів, промивають картери дизельним паливом або гасом,

протирають чистою ганчіркою, перевіряють технічний стан зубчастих коліс і

заливають чисте масло; знімають приводні ланцюги, промивають у гасі (дизельному

паливі), просушують і проварюють протягом 20 хв. у гарячому (80-90 °С) автолі

або відпрацьованому маслі. Також перевіряють стан ізоляції обмоток електродвигунів,

силових ланцюгів (їх опір повинен бути не нижче 0,5 МОм), ланцюгів керування (1

МОм) та опір повторного контуру заземлення (не повинен перевищувати 4 МОм).

У

відносно складних за конструкцією машинах (агрегати для приготування

вітамінного борошна, пароутворювачі, подрібнювачі грубих кормів типу ИРТ тощо)

для забезпечення їх довговічності, безвідмовної й ефективної роботи дещо

ускладнюється і структура заходів періодичного обслуговування — передбачено

проведення ТО-1, ТО-2, для деяких машин навіть ТО-3 та сезонне. Перелік

специфічних операцій, які провадяться при цьому, наведено у відповідних

інструкціях з експлуатації.

Для

роздавачів кормів передбачено проведення щоденного та періодичного (ТО-1, для

частини машин і ТО-2) технічного обслуговування.

Щозмінне технічне

обслуговування включає такі операції: перевірку

стану і кріплення складальних одиниць і деталей, тиску в шинах, справності й

надійності дії гальм, натяг приводних ланцюгів поздовжнього конвеєра та полотен

поперечних транспортерів, відсутності підтікання масла в редукторах та

сторонніх стуків при роботі кормороздавача; перевірку стану електропривода,

засобів автоматики і огороджень ланцюгових та карданних передач, роботу

поворотних ліхтарів і стоп-сигналу. Виявлені несправності та відхилення усувають.

При

закінченні роботи провадять зовнішній огляд і очистку від бруду та залишків

кормів, а після роздавання соковитих, напіврідких та рідких кормів промивають

водою.

Періодичне ТО-1

включає всі попередні операції ЩТО. Також перевіряють роботу приводної та

натяжної станцій, справність ходової частини (регулюють люфт у підшипниках,

сходження коліс та зазор між колодками і гальмовими барабанами), поздовжнього і

поперечних конвеєрів; контролюють стан заземлення та ізоляції електропроводки.

При періодичному ТО-2

виконують операції ТО-1, крім того, знімають, розбирають, промивають, сушать,

перевіряють на спрацювання ланцюг скребкового конвеєра і переставляють скребки

з упорами за рухом конвеєра; зливають масло з редуктора, промивають його картер

дизельним паливом, перевіряють стан підшипників, валів, шестерень та їх

зачеплення, усувають виявлені несправності й заливають у картер чисте масло.

Також перевіряють підшипники приводного і натяжного валів, карданне з'єднання

телескопічного валу, промивають та проварюють втулково-роликові ланцюги,

регулюють запобіжні муфти.

Технічне

обслуговування обладнання

для водопостачання ферми

Обладнання для водопостачання ферм підлягає

щозмінному, періодичному технічному обслуговуванню, яке провадять раз на

місяць, і сезонному обслуговуванню для підготовки системи до осінньо-зимових

умов експлуатації. Доцільно сезонне обслуговування сумістити з детальним

технічним оглядом всього обладнання.

При

щозмінному технічному обслуговуванні очищають насосне обладнання, перевіряють

надійність його кріплення на фундаменті, співвісність валів насоса та

електродвигуна, справність сальникових ущільнень, герметичність всмоктувального

трубопроводу і приймального клапана, технічний стан контрольно-вимірювальних

приладів та станції керування в цілому. Контролюють рівень масла у ваннах

(картерах) насосів, наявність мастила в підшипниках кочення і ковзання, тиск

води в системі. Особливу увагу приділяють системі автоматичного вмикання і

вимикання насоса, її надійності та робото здатності.

У

процесі проведення періодичного технічного обслуговування (ТО), крім операцій

ЩТО, здійснюють перевірку і, за потребою, заміну сальникових ущільнень,

регулюють співвісність валу насоса і валу електродвигуна, доливають і, при

необхідності, замінюють масло в масляних ваннах, вимірюють опір обмоток

електродвигуна, перевіряють водопровідну арматуру і мережу в цілому на

витікання води.

Сезонне

технічне обслуговування (СО) починають з

огляду технічного стану всієї системи водозабезпечення та заміни спрацьованих

деталей, вузлів та агрегатів новими або відремонтованими. Не рідше одного разу

на рік провадять дезінфекцію резервуарів і водопроводу 4 % розчином хлорного

вапна, не рідше двох разів на рік промивають резервуар башти і систему труб

зовнішньої мережі. Крім того, відновлюють захисне фарбування поверхонь,

провадять утеплення вводів трубопроводів, здають на перевірку

контрольно-вимірювальні прилади і оформляють журнал обліку проведених заходів.

Вали

насоса та електродвигуна повинні розміщуватися в одній горизонтальній площині.

Допускається відхилення не більше 0,25 мм по всій довжині валу.

Опір

ізоляції обмоток електродвигуна повинен бути не менше 0,5 МОм. Якщо ця умова не

дотримується, то обмотки необхідно сушити в електричній шафі при температурі 80

°С протягом 10 год.

Перевіряють

подачу насоса, фіксуючи час заповнення ємкості за певний проміжок часу.

Збільшення подачі насоса не повинно перевищувати 5 % паспортної, а її зменшення

бути не більше 25-30 %.

Обладнання

для напування тварин і птиці підлягає щозмінному і періодичному технічному

обслуговуванню.

Щозмінне

технічне обслуговування включає такі операції: очищення чаш автонапувалок від

залишків кормів; перевірку і підтягування кріплень, справність клапанного і

поплавкового механізмів; усунення несправностей, що призводять до підтікання

води, а при необхідності — заміна окремих пошкоджених деталей новими.

Періодичне технічне обслуговування провадять

один раз на місяць. Воно включає всі операції ЩТО і додатково: перевірку стану

водорозподільної мережі й усунення несправностей; розбирання клапанного

механізму, очищення, промивання його деталей в 2-4% розчині кальцинованої соди

і складання; перевірку дії механізму напувалки та електропідігріву.

23.12.2024р.

Тема програми №6. Технічне обслуговування

обладнання та машин

Тема уроку №21. Правила з ОП під час безпечної експлуатації обладнання та машин.

Ознайомитись із інструкцією з ОП під час безпечної

експлуатації обладнання та машин тваринницьких ферм.

План вивчення:

1. Загальні положення.

2. Вимоги безпеки перед початком роботи.

3.

Вимоги безпеки під час виконання роботи.

4.

Вимоги безпеки після закінчення роботи.

5. Вимоги безпеки в аварійних

ситуаціях.

Рекомендована література:

Машини та обладнання для тваринництва (за редакцією І.Г. Бойко. – 2006. – 279 с.

Машини і

обладнання для тваринництва: підручник для студентів аграрних навчальних

закладів І-ІІ рівнів акредитації / І.І. Ревенко, В.С. Хмельовський, О.О.

Заболотько та ін. – Ніжин: Видавець ПП Лисенко М.М., – 2017. – 304 c.

Д.З. Опрацювати матеріал. Відповісти на питання, оформити конспект:

1. З якого віку допускають до

виконання робіт по технічному обслуговуванню та ремонту обладнання

тваринницьких ферм.

2. Які вимоги висувають до спецодягу,

спецвзуття та інших засобів індивідуального захисту.

3. Яким інструментом

заборонено працювати.

4. В яких випадках забороняють проводити обслуговування, очищення машин і

механізмів.

5.

Опишіть основні вимоги перед початком роботи по ТО обладнання та

машин тваринницьких ферм.

6.

Опишіть основні вимоги під час роботи по ТО обладнання та

машин тваринницьких ферм.

7.

Що необхідно зробити після закінчення робіт по ТО обладнання

та машин тваринницьких ферм.

8.

Які вимоги безпеки в аварійних ситуаціях.

ІНСТРУКЦІЯ

З ОХОРОНИ

ПРАЦІ № __________

ПІД ЧАС ТЕХНІЧНОГО ОБСЛУГОВУВАННЯ

ТА РЕМОНТУ ОБЛАДНАННЯ ТВАРИННИЦЬКИХ ФЕРМ

1.1. В інструкції викладені вимоги з охорони праці для працівників, які

виконують ремонтно-монтажні роботи на тваринницьких фермах.

1.2. До виконання робіт по технічному обслуговуванню та ремонту обладнання

тваринницьких ферм допускаються особи, які досягли 16 років, пройшли вступний і

первинний інструктаж з охорони праці і мають відповідну кваліфікацію. Перед

самостійною роботою працівники повинні пройти перевірку знань і навичок на

робочому місці під керівництвом досвідченого наставника або бригадира.

1.3. Дотримуйтесь виконання правил внутрішнього розпорядку підприємства.

1.4. Виконуйте тільки ту роботу, яка доручена керівником робіт, не

допускайте на робоче місце сторонніх осіб і не передоручайте свою роботу іншим

особам.

1.5. Спецодяг, спецвзуття та інші засоби індивідуального захисту повинні

відповідати умовам і характеру виконуваної роботи. Упевніться, що вони не мають

пошкоджень, елементів, які звисають, не прилягають і можуть бути захоплені

деталями, що обертаються або рухаються. Засоби індивідуального захисту повинні

відповідати розміру працюючого, застосовуватися в справному, чистому стані за

призначенням і зберігатися в спеціально відведених та обладнаних місцях з

дотриманням санітарних правил.

1.6. Перевірте наявність аптечки першої допомоги, її комплектність, засобів

індивідуального захисту.

1.7. Не приступайте до роботи в стані алкогольного, наркотичного або

медикаментозного сп’яніння, в хворобливому або стомленому стані.

1.8. Під час виконання робіт на працівників можуть діяти небезпечні та шкідливі виробничі фактори.

1.8.1. Фізичні небезпечні і шкідливі

фактори:

– машини і механізми, що рухаються;

– вироби, заготовки, матеріали, що пересуваються;

– підвищена запиленість і загазованість повітря робочої зони;

– підвищена або знижена температура поверхонь обладнання, матеріалів;

– підвищена або знижена температура повітря робочої зони;

– підвищений рівень шуму на робочому місці;

– підвищена або знижена вологість повітря;

– підвищена або знижена рухомість повітря;

– підвищена напруга в електричній мережі, замикання якої може пройти через

тіло людини;

– підвищена напруженість електричного поля;

– відсутність або недостатність природного світла;

– недостатня освітленість робочої зони;

– підвищена яскравість світла;

– знижена контрастність;

– гострі краї, задирки і шорсткість на поверхнях конструкцій, інструменту і

обладнання;

– розміщення робочого місця на значній висоті відносно поверхні землі

(підлоги).

1.8.2. Біологічні небезпечні і

шкідливі виробничі фактори включають такі біологічні об’єкти:

– патогенні мікроорганізми (бактерії, віруси, рикетсії, спірохети, гриби,

найпростіші) і продукти їх життєдіяльності;

– макроорганізми (рослини і тварини) і продукти їх життєдіяльності.

1.8.3. Психофізіологічні небезпечні і

шкідливі виробничі фактори:

– нервово-психічні перевантаження – монотонність праці, емоційні

перевантаження;

– фізичні перевантаження – статичні, динамічні.

1.9. Куріть тільки в спеціально відведених для цього місцях, які повинні

мати напис “Місце для куріння” і бути обладнані урною або бачком з водою.

1.10. Не зберігайте у тваринницьких

приміщеннях легкозаймисті речовини, а також тару з-під них.

1.11. Не користуйтесь відкритим вогнем (факелом, паяльною лампою тощо) з метою

відігрівання труб або при інших потребах. Не розпалюйте вогонь на території

ферми.

1.12. Не працюйте на несправному обладнанні, не користуйтеся несправним інструментом.

1.13. Не проводьте обслуговування, очищення машин і механізмів на ходу, не

зупиняйте рукою частини машини чи механізму, що рухаються по інерції, не

включайте в роботу машину зі знятими захисними кожухами й огородженнями або

якщо вони ненадійно закріплені.

1.14. При виконанні електрозварювальних робіт на території ферм

дотримуйтесь вимог спеціальних інструкцій відповідно до виду робіт.

1.15. Перед прийманням їжі зніміть спецодяг, помийте руки з милом.

Подряпини та інші пошкодження обробіть антисептичними розчинами, при необхідності

накладіть бинтові пов’язки.

1.16. Виконуйте правила пожежної безпеки, користування засобами

сигналізації й пожежогасіння, не допускайте використання пожежного інвентарю не

за призначенням.

2. Вимоги безпеки перед початком роботи

2.1. Надіньте спецодяг.

2.2. Для проведення ремонтних робіт або технічного обслуговування

технічного обладнання ферм на висоті (більше

2.3. Не використовуйте замість драбин, спеціальних помостів та площадок

випадкові предмети, а також не ставайте на трубопроводи, огородження або

безпосередньо на машини та механізми.

2.4. Перед початком роботи на обладнанні з електроприводом його треба відключити

від мережі живлення.

2.5. Місце ремонтних робіт та технічного обслуговування повинно бути

достатньо освітлене загальним освітленням чи переносними електролампами напругою

36 В, в сирих приміщеннях, металевих резервуарах і котлах – напругою не більше

12 В.

2.6. Приміщення, де мають бути виконані роботи по технічному обслуговуванню

і ремонту технічного обладнання ферм, повинно бути звільнене від тварин, птиці.

2.7. Перевірте і переконайтесь, що робочі місця, площадки і східці машин і

виробничих будівель не захаращені сторонніми предметами, не залиті мастилом,

пальним та іншими технічними рідинами; не засипані технологічним продуктом і не

забруднені грудками землі та грязі. При їх наявності робоче місце чи площадку

очистіть.

2.8. Перед початком роботи перевірте наявність води, мила, рушника біля рукомийника.

2.9. Перед початком робіт у приміщеннях, де утримуються хворі тварини,

ознайомтесь з спеціальними вимогами безпеки праці для персоналу, що обслуговує

таких тварин.

2.10. Перевірте наявність засобів пожежогасіння, а також переконайтесь у їх

придатності.

3. Вимоги безпеки під час виконання роботи

3.1. Відключіть машини та обладнання, на якому будете проводити технічне обслуговування і ремонт, від електромережі живлення, пнемо - і гідроприводів. Вивісити відповідні знаки безпеки та попереджувальні знаки біля місця проведення робіт і на пультах управління машинами та обладнанням.

3.2. Під час закручування (відкручування) гвинтів із шліцьовими головками

користуйтесь викруткою, розмір робочої частини якої відповідає діаметру головки

гвинта.

3.3. При роботі розсувним ключем необхідно губки ключа добре притискати до

гайки і поворот робити у напрямку пересувної частини ключа.

3.4. Роботи по переміщенню значних вантажів виконуйте під наглядом

керівника, що відповідає за виконання вимог безпеки. До початку робіт

упевніться у справності всіх підйомних механізмів, тросів, ланцюгів і канатів,

що всі механізми мають клеймо і підписи про строки випробувань і максимальну

вантажопідйомність.

3.5. Люки між поверхами, отвори для спуску вантажу повинні мати огорожу висотою

3.6. Підйомні механізми кріпіть тільки до міцних балок, які мають надійні

опори, виключіть їх ковзання, а також переміщення тросів і гаків з вантажем.

3.7. При підйомі вантажу або його опусканні за допомогою лебідок робіть все

повільно, без ривків і різкого гальмування. Не дозволяйте знаходження людей під

вантажем. Відгородіть місце, де виконуються роботи.

3.8. При перенесенні довгомірного вантажу удвох або бригадою вантаж кладіть

на однойменні плечі (ліві або праві), рухайтесь у ногу і скидайте вантаж

одночасно по команді. Не складайте і не перекладайте вантаж через голову, що

може призвести до нещасного випадку.

3.9. Не піднімайтеся з вантажем по переносній драбині, ненадійному трапу

або місткам.

3.10. При переміщенні тяжких вантажів по горизонталі на котках виконуйте

такі заходи безпеки:

– шлях, по якому буде переміщуватись вантаж, очистіть від сторонніх

предметів;

– покладіть міцні дошки для вирівнювання шляху;

– вантаж переміщуйте по дошках на котках;

– котки підберіть однакового діаметра, рівні і

достатньої довжини, щоб кінці їх виступали з-під вантажу на відстань 20–30см.

3.11. При використанні підйомно-транспортних засобів:

– не піднімайте вантаж, вага якого перевищує вантажопідйомність механізму;

– надійно і без перекосів закріплюйте вантаж на гаку;

– не залишайте вантаж у піднятому стані.

3.12. Різання, згинання та інші операції з трубами виконуйте не на

підмостках, призначених для монтажу трубопроводів, а на землі – у спеціальних

пристосуваннях.

3.13. Після нагріву довгих труб використовуйте підтримуючі підставки, а їх

охолодження проводьте у спеціальних ковшах з довгою ручкою.

3.14. При з’єднуванні фланців збіг отворів в них перевіряйте спеціальними

ломиками або оправками.

3.15. Якщо ремонт обладнання або трубопроводів проводите біля електричних

дротів під напругою, їх обов’язково потрібно знеструмити.

3.16. Випробування трубопроводів після ремонту проводьте тільки після

перевірки манометрів, а також всіх затворів, люків, запобіжних клапанів,

регуляторів, інших контрольних приладів і вузлів.

3.17. При виконанні газоелектрозварювальних робіт ацетиленові генератори і

зварювальні трансформатори встановлюйте поза приміщеннями ферм.

3.18. Не зварюйте конструкції, апарати, які перебувають під тиском,

електричною напругою, в яких знаходяться горючі і легкозаймисті речовини та

якщо вони свіжопофарбовані.

3.19. Зварювальний кабель від пошкодження захищайте гумовими шлангами, а у

місцях, де можливе механічне пошкодження, – металевими або дерев’яними

коробами.

3.20. Під час проведення вогневих робіт конструкції, які можуть спалахнути,

і підлогу в радіусі

3.21. Залишки електродів збирайте в металевий ящик з азбестовою прокладкою

на дні.

3.22. Після закінчення зварювальних робіт трансформатор або агрегат постійного

струму негайно вимкніть.

3.23. Працюйте при наявності і справності огороджень, блокуючих та інших пристроїв,

які забезпечують безпеку праці, і при достатньому освітленні робочого місця.

3.24. Не торкайтеся до механізмів і частин машин, які рухаються та

обертаються, а також до струмоведучих частин обладнання, що знаходяться під

напругою.

3.25. Сторонні предмети та інструмент розміщуйте на віддалі від рухомих

механізмів.

3.26. Перед пуском в роботу технічного обладнання ферм після технічного

обслуговування або ремонту особисто переконайтесь у відсутності працівників в

зоні роботи машин.

3.27. У випадку погіршання самопочуття припиніть роботу, зверніться за

допомогою до лікаря, повідомте про це керівника робіт.

4. Вимоги безпеки після закінчення роботи

4.1. Після закінчення роботи приберіть інструмент, прилади, пристрої. Ретельно передивіться місце проведення ремонтних робіт або проведення технічного обслуговування, приберіть всі відходи, залишки труб, металу.

4.2. Не залишайте сторонніх предметів у машинах і механізмах.

4.3. Якщо спецодяг забруднений

нафтопродуктами, не підходьте до відкритого вогню і не куріть.

4.4. Зніміть спецодяг і ретельно його вичистіть, при необхідності випрати.

4.5. Засоби індивідуального захисту протріть, вичистіть від пилу та іншого

забруднення і здайте на зберігання.

4.6. Вимийте руки, при можливості прийміть душ.

4.7. Після закінчення роботи про всі виявлені недоліки у роботі механізмів,

пристосувань, інструменту повідомте керівника робіт.

5. Вимоги безпеки в аварійних ситуаціях

5.1. У випадку аварійної ситуації (при появі сторонніх шумів під час роботи обладнання, запаху горілого, диму, виявленні несправностей, іскрінні електрообладнання, появі електричної напруги на деталях, підвищеному нагріванні поверхні підшипників, редукторів, інших частин машин, порушенні цілісності захисних пристроїв, бункерів, ємностей, забиванні вихідних отворів горловин тощо) зупиніть машини, обладнання в порядку, передбаченому правилами їх експлуатації, в першу чергу, відключіть подачу електроенергії, пари, води, пального, хімічного розчину.

5.2. Якщо відсутня небезпека для здоров’я і життя, приступіть до

локалізації і усунення можливостей розвитку аварійної ситуації. У разі наявності

загрози для здоров’я і життя покиньте небезпечну зону, попередивши працівників,

що знаходяться поблизу.

5.3. Не дозволяється проводити ремонт і усувати несправності в аварійній

ситуації без зупинки машин і обладнання. Після аварійної зупинки і при повторному

запуску машина повинна бути звільнена від продукту переробки.

5.4. При виникненні пожежі чи загоранні терміново повідомте про це (по

телефону, через посильного) керівника робіт, пожежо-сторожову охорону, пожежну

частину, ввімкніть тривогу звуковим сигналом (сирена, радіостанція, дзвінок),

приступіть до гасіння пожежі наявними засобами (вогнегасник, пожежний кран,

пісок тощо), за необхідності організуйте евакуацію людей, тварин, цінностей із

небезпечної зони.

5.5. При ураженні

електричним струмом швидше звільніть потерпілого від його дії. Для цього швидко

вимкніть рубильником ту частину електроустановки, до якої торкається

потерпілий.

23.12.2024р.

Тема програми №5. Енергопостачання ферм

Тема уроку №20. Захисне заземлення. Електричні двигуни. Електронагрівачі.

Ознайомитись із захисним

заземленням. Електричними двигунами. Електронагрівачами.

План вивчення

1. Захисне заземлення.

2. Електричні

двигуни.

3.

Електронагрівачами.

Рекомендована література:

Машини та

обладнання для тваринництва (за редакцією І.Г. Бойко. – 2006.

– 279 с.

Машини і

обладнання для тваринництва: підручник для студентів аграрних навчальних

закладів І-ІІ рівнів акредитації / І.І. Ревенко, В.С. Хмельовський, О.О.

Заболотько та ін. – Ніжин: Видавець ПП Лисенко М.М., – 2017. – 304 c.

Д.З. Опрацювати матеріал. Відповісти на питання, оформити конспект:

1. Яке призначення заземлення.

2. Опишіть будову

заземлюючого пристрою.

3. Замалюйте схему встановлення поодинокого стрижневого заземлювача в

траншеї.

4. Опишіть призначення електродвигуна.

5. Замалюйте

будову електродвигуна.

6. Як поділяються

електронагрівачі.

7.

Яке призначення електронагрівачів.

Для

електроустановок, що живляться напругою до 1000 В від мереж малої довжини з

малими струмами замикання на землю (не більше 5 А), опір заземлювального

пристрою повинен бути не більше 4 Ом. До таких мереж на підприємствах

відносяться мережі з напругою 380/220 В, прокладені на території підприємств

від трансформаторних підстанцій для живлення споживачів електроенергії й

освітлювальних установок підприємства.

Допоміжне електричне з’єднання з землею

чи її еквівалентом металевих неструмопровідних частин, що можуть виявитися під

напругою має назву захисне заземлення.

Захисне заземлення має за мету знизити

напругу дотику між корпусом електроустановки і землею до 42 В, і менше, що

виникає в результаті ушкодження чи пробою ізоляції струмопровідних частин.

Захисне заземлення варто відокремити від заземлення для захисту від розрядів

статичної й атмосферної електрики.

Допоміжне з’єднання з землею

нейтральних точок обмоток генераторів, силових і вимірювальних трансформаторів,

дугогасних апаратів та інших ланцюгів для забезпечення нормальної роботи

електроустановок називається робочим заземленням. Заземлення для захисту від

розрядів статичної й атмосферної електрики здійснюється для відводу цих зарядів

у землю.

Принцип роботи захисного заземлення. На

рис.1.а, а - показана ситуація дотику людини до заземленого корпусу

електроустановки, на якому з’явилася напруга. На рис.1.б, б – її еквівалентна

електрична схема.

Рис

1.(а, б) Принцип роботи захисного заземлення.

Заземлювачі бувають – штучні,

спеціально призначені тільки для заземлення електроустановок, і природні –

металеві предмети і конструкції в землі.

Заземлювачі штучні можуть бути

вертикальними і горизонтальними. Як вертикальні заземлювачі використовують

сталеві стрижні, пруток і кутову сталь довжиною 2,5-3 м, а самостійні

горизонтальні заземлювачі і для зв’язку вертикальних – смугову сталь і сталевий

пруток. Найменші розміри штучних заземлювачів: діаметр пруткових не оцинкованих

– 10 мм, перетин прямокутних заземлювачів 48 мм2; товщина прямокутних

заземлювачів (смугова сталь) і полиць кутової сталі – 4 мм.

Рис.

2. Встановлення поодинокого стрижневого заземлювача в траншеї

Заземлювачі

вертикальні забивають за допомогою механізмів у попередньо вириті траншеї

глибиною 0,7-0.8 м (рис 12.7). Сталеві прутки діаметром 10-12 мм, довжиною

4-4,5 м вкручують за допомогою спеціальних пристосувань.

Занурені в землю вертикальні заземлювачі з’єднують

смуговою сталлю, приварюючи її до верхнього кінця стрижня ребром нагору для

кращого контакту з землею. При використанні смуги, як самостійного заземлювача,

її укладають у таку ж траншею ребром нагору і засипають землею з наступним

ретельним трамбуванням для поліпшення її контакту з землею.

Розташовують заземлювачі у місцях, де немає

підсушування землі від прокладених трубопроводів та інших джерел тепла.

Горизонтальні заземлювачі прокладають у траншеях з

однорідним ґрунтом, без щебню і будівельного сміття. Коли існує небезпека

корозії заземлювачів, тоді:

– збільшують переріз одиночних заземлювачів;

– застосовують оцинковані заземлювачі;

– використовують електричний захист заземлювачів проти

корозії.

Як штучні заземлювачі, допускається застосовувати

бетон, що проводить електрику. Для заземлювачів можна застосовувати метали, що

були уживані, але вони не повинні мати сильних ознак корозії, повинні бути

очищені від фарби, олив та ізолюючих речовин.

Штучні пристрої на спорудах, які заземлюють, у районах

з великим питомим опором ґрунту рекомендується:

– вертикальні заземлювачі більшої довжини (більше 3 м)

застосовувати, якщо на глибині питомий опір ґрунту менший, ніж ближче до

поверхні;

– виносні заземлювачі розташовувати в місцях (до 2 км)

з меншим питомим опором ґрунту;

– у траншеї навколо заземлювачів, прокладених

горизонтально, укладати вологий глинистий ґрунт, який трамбують і засипають щебнем;

– коли застосування інших заходів неефективне,

обробляти ґрунт для зниження його питомого опору.

На практиці у більшості випадків одного заземлювача

для забезпечення встановленої норми заземлення недостатньо. У таких випадках

забивають декілька заземлювачів по периметру об’єкта, що захищається, чи під

об’єктом, що захищається. Таке заземлення називається контурним.

Природні заземлювачі – це металеві конструкції

будинків, споруд та інших об’єктів чи предметів, що мають добрий електричний контакт

з землею.

Електричний двигун (електродвигун) є пристроєм для перетворення електричної енергії на механічну та приведення до руху машин і механізмів. Він є головним і обов'язковим (але не єдиним) елементом електроприводу.

Рис 3. Будова асинхронного двигуна

Під

час своєї роботи двигуни не виділяють пар і продукти розпаду. Вони

екологічніші, ніж їхні побратими. Діляться електричні двигуни на кілька

категорій:

- постійного струму;

- змінного струму;

- крокові;

- серводвигуни;

- лінійні.

Електродвигуни типи

- Двигуни постійного струму

Електричні

двигуни постійного струму застосовують для комплектації папероробних,

фарбувально-оздоблювальних і підйомно-транспортних машин, для полімерного

обладнання, бурових верстатів і допоміжних агрегатів екскаваторів, а також для

оснащення всіх видів електротранспорту.

- Двигуни змінного струму

Більш

популярні, оскільки набагато дешевші у виробництві. Вони застосовуються в

побутовій техніці, у великій промисловості для верстатного устаткування,

лебідок для переміщення важкого вантажу, компресорів, гідравлічних і

пневматичних насосів і промислових вентиляторів.

- Крокові електричні двигуни

Діють

за принципом перетворення електричних імпульсів у механічне переміщення

дискретного характеру. Більшість офісної та комп’ютерної техніки обладнано

ними. Такі двигуни дуже малі, але високопродуктивні. Іноді й затребувані в

окремих галузях промисловості.

- Серводвигуни

Високотехнологічні двигуни, здатні розвивати високу швидкість обертання валу. Користуються популярністю при обладнанні потокових ліній і в сучасних промислових верстатах.

- Лінійні електродвигуни

Лінійні

двигуни практично повністю виключають механічну передачу. Вони незамінні для

роботи механізмів, дія яких заснована на поступальному і зворотно-поступальному

русі робочих органів.

- Синхронні двигуни

Синхронні

двигуни працюють із постійною швидкістю, а тому використовуються для

компресорів, великих вентиляторів, насосів і генераторів постійного струму.

У СД частота обертання ротора і статора збігається. Принцип роботи синхронного електродвигуна полягає в формуванні змінного магнітного поля, але на відміну від асинхронніків, ефективність таких пристроїв не залежить від навантаження.

- Асинхронні двигуни

АД живиться від джерела змінного струму, який

йде безпосередньо від електростанцій через трансформатори. Залежно від

кількості живильних фаз принцип роботи електродвигуна різниться, а самі

пристрої поділяються на:

двигуни з контактними

кільцями на роторі;

короткозамкнені;

пристрої з повним

немагнітним ротором.

Найбільш поширений

варіант – це короткозамкнені асинхронніки одно- або трифазні.

Асинхронні двигуни бувають

2-х видів: з короткозамкненим ротором і фазним ротором.

Конструкція та принцип дії трифазного асинхронного електродвигуна.

Трифазний асинхронний електродвигун має дві основні частини (рис. 4): ротор

(частина, що обертається) і статор (нерухома частина). Зазор між статором і

ротором виконується мінімально можливим (0,3÷0,5 мм у двигунів малої

потужності, 1÷1,5 мм у двигунів великої потужності). Це пояснюється тим, що

статор і ротор пов’язані між собою тільки електромагнітно, тому чим менше

зазор, тим краще цей зв’язок і тим вище ККД двигуна.

Рис. 4. – Конструкція трифазного асинхронного електродвигуна: 1 – корпус

статора; 2 – пази осердя статора; 3 – осердя ротора; 4 – обмотка ротора

Статор складається з корпусу 1, в який

запресоване осердя з пазами 2. В пазах осердя розміщена трифазна обмотка. Кінці

обмотки виведені у клемну коробку. Для приєднання до мережі живлення обмотки

статора можуть з’єднуватися "зіркою" або "трикутником".

Найбільший обертальний момент на валу двигуна

утворюється при з’єднанні обмоток "трикутником".

На обмотку статора при запуску подається

трифазний змінний струм, який (за принципом е/м індукції) формує магнітне поле.

Так як струм змінний, його зміна провокує зміну магнітного поля, яке призводить

до появи в обмотці ротора магнітної індукції. Вона наводить струм і за законом

Лоренса викликає обертання ротора. Нерідко з цієї причини асинхронні двигуни

називають індукційними (в роторі виникає електрика через магнітну індукцію, а

не через пряме електричне з’єднання, як в ДПС і СД).

Відповідно до принципу роботи

електродвигуна змінного струму швидкість обертання поля статора трохи вище, ніж

у ротора. Різниця цих швидкостей називається ковзанням.

Ротор складається з осердя 3,

насадженого на вал, і обмоток 4. Обмотки укладаються в пази осердя. Залежно від

конструкції обмотки ротори поділяються на короткозамкнені та з фазною обмоткою.

Частіше застосовуються короткозамкнені

ротори, в яких у пазах осердя розміщені мідні або алюмінієві стрижні, що

замикаються накоротко мідними або алюмінієвими кільцями на торцях. Обмотка

створює клітку, так зване "біляче колесо" (рис. 5,а).

Рис. 5.

Короткозамкнений (а) та фазний ротори (б)

Фазний

(рис. 5,б) ротор має три фазні обмотки, кінці яких з’єднані разом, а початки

прикріплені до ізольованих мідних кілець, укріплених на валу (три кільця). До

кілець притиснуті щітки. Це дозволяє розмикати коло ротора, замикати його

накоротко та вмикати в нього пусковий реостат. Для зменшення зносу і втрат на

тертя деякі двигуни з пусковим реостатом мають пристрої для підйому щіток і

замикання обмоток ротора накоротко після пуску двигуна.

Принцип дії трифазного асинхронного

електродвигуна базується на явищі обертового магнітного поля (рис. 6).

Рис. 6 –

Принцип дії трифазного асинхронного двигуна

Обертове магнітне поле статора

перетинає провідники обмотки ротора і наводить у них ЕРС, а оскільки провідники

замкнуті, то в них виникає струм. Струм у провідниках обмотки ротора утворює

власне магнітне поле, яке вступає у взаємодію з обертовим магнітним полем

статора, внаслідок чого ротор починає обертатися слідом за обертовим полем статора.

Зі зростанням швидкості обертання ротора зменшується швидкість, з якою

провідники ротора перетинаються магнітними лініями. Якби ротор досяг тієї самої

швидкості обертання, що й магнітний потік статора, то перетинання провідників

взагалі не відбувалося б, і струм у роторі став би дорівнювати нулю. Але за

відсутності струму в роторі обертальний момент також дорівнював би нулю. Отже,

за наявності гальмуючого моменту магнітний потік і ротор не можуть обертатися з

тією самою швидкістю, що і потік статора (синхронно). Швидкість обертання

ротора завжди є дещо меншою. Тому двигуни такого типу і називаються "асинхронними" (тобто несинхронними).

Вище

було описано, як працює асинхронний електродвигун, принцип роботи якого ліг в

основу створення пристроїв з синхронною частотою обертання. Машини подібного

типу використовують для забезпечення високої точності. На відміну від АД, і на

ротор, і на статор синхронного пристрою подається напруга, але на статор –

змінна, а на ротор – постійна. Останній працює як постійний магніт. В цьому

випадку частота обертання ротора і статора збігаються, а значить, таке

обладнання саме запуститися не може (його пуск потрібно здійснювати додатковим

обладнанням).

Електричний нагрівач - це тип пристрою,

який перетворює електричну енергію в теплову для нагрівання матеріалів, які

необхідно нагріти. Під час роботи низькотемпературне текуче середовище

надходить на його вхід по трубопроводу під тиском і слідує за певним

теплообмінним каналом всередині електронагрівача. Шлях планується з

використанням принципів термодинаміки рідини для відведення високотемпературної

теплової енергії, що утворюється під час роботи електричного нагрівального

елемента, викликаючи підвищення температури нагрітого середовища. На виході

електричного нагрівача надходить високотемпературне середовище, необхідне для

процесу. Внутрішня система контролю електричного нагрівача активно регулює

вихідну потужність електричного нагрівача на основі сигналу датчика температури

на вихідному порту, щоб температура середовища на вихідному порту була

рівномірною; Коли нагрівальний елемент перегрівається, незалежний пристрій

захисту від перегріву нагрівального елемента негайно відключає живлення

нагрівача, щоб уникнути перегріву нагрівального матеріалу, що спричиняє коксування,

псування та карбонізацію. У важких випадках це може спричинити перегорання

нагрівального елемента, що значно подовжує термін служби електронагрівача.

Нагрівальні пристрої, що живляться

електрикою, поділяють на три основні групи: з відкритою спіраллю, негерметичні

і герметичні елементи нагріву.

Електронагрівачі з відкритою спіраллю

Конструкція

нагрівального елементу з відкритою спіраллю представлена у вигляді

незахищеного високотемпературного джерела тепла (нагрівальної спіралі), який

поміщається в канавки безпосередньої зони нагріву або підвішується за допомогою

кронштейна. Тепло у таких елементів виробляється шляхом випромінювання або

конвекції. Схема їх проста, необхідне тепло подається практично відразу після

включення, ціна невисока і вони легко піддаються ремонту. Основним недоліком

відкритих нагрівачів є їх низька електробезпека, відсутність захисту від

механічних пошкоджень і в умовах порушення правил експлуатації можуть

відбуватися замикання.

Перелік деяких

відкритих елементів нагріву:

·

Слюдяні електронагрівачі з відкритою

резистивною спіраллю;

·

Сухі трубчасті нагрівачі (ТЕНи);

·

Тени для печей відпалу;

· Дротові елементи нагріву ніхромова

спіраль та фехралева спіраль тощо.

Негерметичні нагрівачі

Нагрівальні

прилади з негерметичним виконанням відносяться до класу закритих нагрівачів.

Безпосереднім елементом, що переробляє електричну енергію в тепловий потік, у

них може виступати резистивна стрічка або спіраль. Захист резистивного

матеріалу забезпечує спеціальний ізолятор, що запобігає безпосередньому

контакту спіралі / стрічки з об'єктом обігріву, але контакт з повітрям в даному

випадку не виключається. Найчастіше в якості ізоляції використовують намистини

з кераміки. Конструкція негерметичних нагрівачів не складна, але в свою чергу і

не міцна. При необхідності елемент нагріву, що працює за рахунок спіралі з

ніхрому або фехралю можна розмістити в спеціальний кожух і забезпечити, таким

чином, більш високу надійність. Але, це вже зовсім інша класифікація

негерметичних пристроїв. Плюс до всього прогрів самої конструкції при роботі

нагрівача займе якийсь час, перш ніж почнеться тепловий вплив на потрібну зону.

До негерметичних нагрівачів

відносять:

·

Хомутові нагрівачі з керамічним ізолятором;

·

Хомутові нагрівачі міканітові в металевому кожусі;

·

Плоскі Тени;

·

Гнучкі нагрівачі з керамікою

Герметичні

нагрівальні пристрої

Закриті нагрівачі з герметичним виконанням можуть

виробляти тепло одним з декількох способів: конвективним випромінюючим та

теплопровідним. До зазначеної класифікації відносять трубчасті електронагрівачі

(ТЕН). У конструкцію ТЕНів також входить резистивний дріт, оболонка

виготовляється з тонкого металу. Простір між корпусною оболонкою і елементом

нагрівання заповнюється ізоляційним матеріалом, мета якого полягає в

запобіганні контакту оболонки з дротом. Ізоляційний наповнювач в свою чергу має

ще й високою тепловою провідністю. До нагрівального пристрою прикріплюються

стрижні з вмонтованими клемами для контакту.

У категорію

герметичних нагрівачів входять:

·

Патронні ТЕНи;

·

Кільцеві нагрівачі з латуні;

·

Кільцеві і плоскі пристрої

нагріву, залиті алюмінієм;

·

Деякі види спіральних нагрівачів

Герметичні

нагрівачі завдяки своїй конструкції відносяться до найбезпечніших

електронагрівачів, також вони виділяються тривалим терміном служби і можливістю

експлуатації в самих різних агресивних середовищах.

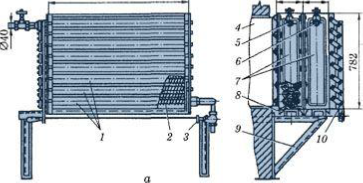

Рис. 7. Типи нагрівальних елементів

а – закритий

електронагрівальний елемент (конфорка): 1 – корпус; 2 – стінки пазів; 3 - пази-канавки; 4 – спіраль; 5 - тепло ізолюючий

кожух; 6 – листовий азбест; 7 - фольга; 8 – повітряний нар; 9 – екрануючий лист; 10 – ізоляційна маса; б - герметично закритий

трубчастий електронагрівач: 1 – спіраль; 2 – стінка трубки; 3 – контактний

стержень; 4 – корпус; 5 – штуцер; 6 – електроізоляція; 7 – герметик; 8 – гайка;

9 – шайба;

23.12.2024р.

Тема програми №5. Енергопостачання ферм

Тема уроку №19. Силові та освітлювальні проводки.

Ознайомитись із силовими та освітлювальними

проводками, способами дезінфекції тваринницьких ферм.

План вивчення

1. Електричні проводки.

2. Освітленість

тваринницьких ферм.

3.

Дезінфекція тваринницьких ферм.

Рекомендована література:

Машини та

обладнання для тваринництва (за редакцією І.Г. Бойко. – 2006.

– 279 с.

Машини і

обладнання для тваринництва: підручник для студентів аграрних навчальних

закладів І-ІІ рівнів акредитації / І.І. Ревенко, В.С. Хмельовський, О.О.

Заболотько та ін. – Ніжин: Видавець ПП Лисенко М.М., – 2017. – 304 c.

Опрацювати

матеріал.

https://nmcbook.com.ua/elepidruchnuk/motnmc/1/tema_2.htm#z23

Д.З. Відповісти

на питання, оформити конспект:

1. Що називають

електропроводкою.

2. Які бувають електропроводки.

3. Як поділяють електричні

мережі.

4. Опишіть призначення освітлення.

5. Яке призначення силових ліній.

6. Опишіть вимоги

до освітлення тваринницьких ферм.

7.

Замалюйте будову лампи розжарювання..

8.

Які виконується дезінфекція тваринницьких приміщень?

Електропрово́дка —

сукупність проводів і кабелів з кріпленнями, деталями монтажу та захисту, які

прокладені на поверхні чи всередині конструктивних елементів споруд.

Електропроводки бувають відкриті

, сховані, зовнішні, внутрішні. Також присутні вводи електричних мереж та

повітряні чи кабельні лінії.

Відкрита електропроводка

— прокладена по поверхні (конструктивних елементів) стін, стель і інших

будівельних елементів будинків і споруджень.

При відкритій

електропроводці застосовуються наступні способи прокладки проводів і кабелів:

безпосередньо по поверхні стін, стель тощо, на струнах, тросах, роликах,

ізоляторах, у трубах, коробах, гнучких металевих рукавах, на лотках, в

електротехнічних плінтусах і лиштвах, вільною підвіскою тощо Відкрита

електропроводка може бути постійною, пересувною і переносною.

Схована електропроводка

— прокладена усередині конструктивних елементів будинків і споруджень (у

стінах, підлогах, фундаментах, перекриттях, а також по перекриттях у підготовці

підлоги, безпосередньо під знімною підлогою тощо).

При схованій

електропроводці застосовуються наступні способи прокладки проводів і кабелів: у

трубах, гнучких металевих рукавах, коробах, замкнутих каналах і порожнечах

будівельних конструкцій, у борознах, що заштукатурюються, під штукатуркою, а

також замуровуванням у будівельній конструкції під час їх виготовлення.

Зовнішня електропроводка

— прокладена по зовнішніх стінах будинків і споруджень, під навісом тощо, а

також між будинками на опорах (не більш чотирьох прольотів довжиною до 25 м

кожний) поза вулицями, доріг тощо Зовнішня електропроводка може бути відкритою

і схованою.

Зовнішня електропроводка

Зовнішньою

електропроводкою називається електропроводка, прокладена по зовнішніх стінах

будівель і споруд, під навісами тощо, а також між будівлями на опорах (не

більше чотирьох прогонів завдовжки до 25 м кожний) поза вулицями, дорогами

тощо.

Зовнішня електропроводка

може бути відкритою і прихованою.

Вводом від повітряної

лінії електропередавання називається електропроводка, яка сполучає відгалуження

від ПЛ із внутрішньою електропроводкою, рахуючи від ізоляторів, установлених на

зовнішній поверхні (стіні, даху) будівлі або споруди, до затискачів ввідного

пристрою.

Мінімальна висота вводу

2.75м.

Струною як тримальним

елементом електропроводки називається сталевий дріт, натягнутий щільно до

поверхні стіни, стелі тощо, призначений для кріплення до нього проводів,

кабелів або їх пучків.

Смугою як тримальним

складником електропроводки, називається металева штаба, закріплена впритул до

поверхні стіни, стелі тощо, призначена для кріплення до неї дротів, кабелів або

їх пучків.

Тросом, як тримальним

елементом електропроводки називається сталевий дріт або сталевий канат,

натягнуті в повітрі, призначені для підвішування до них проводів, кабелів або

їх пучків.

Коробом називається

закрита порожниста конструкція прямокутного або іншого перерізу, призначена для

прокладання в ній проводів і кабелів. Короб має служити захистом від механічних

пошкоджень прокладених у ньому проводів і кабелів.

Короби можуть бути

глухими або з кришками, які відкриваються, із суцільними або перфорованими

стінками і кришками. Глухі короби повинні мати тільки суцільні стінки з усіх

боків і не мати кришок.

Короби можуть

застосовуватися в приміщеннях і зовнішніх установках.

Лотком називається

відкрите пристосування, призначене для прокладання по ньому проводів і кабелів.

Лоток не є захистом від зовнішніх механічних пошкоджень прокладених на ньому

проводів і кабелів. Лотки мають виготовлятися з вогнетривких матеріалів. Вони

можуть бути суцільними, перфорованими або ґратчастими. Лотки можна

застосовувати в приміщеннях і зовнішніх установках.

Електричні мережі

поділяють на силові та освітлювальні. Як правило 380В та 220В. Простіше кажучи силовий кабель використовують для передачі

електричного струму вже промислового, тобто високої напруги. Для підключення

від ТП сільськогосподарських приміщень та електричних машин транспортери,

калорифери, тощо. Освітлювальні мережі слугують для подовження

світлового дня та створення комфортних умов праці.

Освітленість

тваринницьких і птахівничих приміщень – важливий чинник мікроклімату.

За оптимального

світлового режиму у тварин і птиці збільшується газообмін, поліпшується

білковий, вуглеводневий і мінеральний обмін, що, в свою чергу, сприяє підвищенню

їх продуктивності.

Звичайне освітлення

забезпечується крізь вікна, скло яких має бути рівним, прозорим і чистим.

Достатність денного світла в приміщенні приблизно оцінюють світловим

коефіцієнтом і коефіцієнтом природного освітлення. Світловий коефіцієнт

визначають як відношення площі вікон (скла без перетинок) до площі підлоги.

Рівень природного і

штучного освітлення безпосередньо вимірюють люксметром. Для цього

фотоелемент приладу розміщують горизонтально на рівні очей тварини і за шкалою

визначають освітленість приміщення.

Штучне освітлення за

спектром має бути наближеним до природного.

У тваринницьких і

птахівничих приміщеннях застосовують джерела штучного освітлення (лампи

розжарювання, денного світла, світлодіодні тощо).

Освітленість від ламп

приблизно визначають так: підраховують кількість ламп у приміщенні, обчислюють

їх загальну потужність у ватах, ділять це значення на площу приміщення і

знаходять питому потужність ламп у ватах на квадратний метр. Визначають,

скільком люксам відповідає питома потужність, що дорівнює 1 Вт/м2.

На це число множать знайдену питому потужність ламп і отримують освітленість

у люксах.

Лампи розжарювання прості в експлуатації, проте малоекономні, мають

потужність від 15 до 1000 Вт.

1 - Скляна колба, 2 - вакуум або інертний газ, 3 - нитка розжарення, 4 - контактний провід (з'єднується з ніжкою), 5 - контактний провід (з'єднується з цоколем), 6 - тримачі, 7 - скляна ніжка (лопатка), 8 - вивід контакту на цоколь, 9 - цоколь лампи, 10 - ізоляційний матеріал, 11 – контакт

Люмінесцентна лампа – це скляна трубка, внутрішня поверхня якої вкрита

люмінофором. У трубці знаходиться пара ртуті. У момент прикладання напруги між

електродами виникає електрична дуга. Люмінофор на внутрішній поверхні трубки

перетворює невидиме ультрафіолетове випромінювання на видиме. Є лампи денного,

сонячного і білого світла. Спектр люмінесцентних ламп наближається до

сонячного.

Світлодіодна лампа – це набір світлодіодів і схеми живлення для перетворення мережевої енергії в постійний струм низької напруги.

Інфрачервоне та ультрафіолетове випромінювання широко використовують у тваринництві і птахівництві для локального обігрівання молодняку, еритемного опромінення тварин і птиці, знезараження повітря і кормів.

У тваринництві

застосовують систему локального інфрачервоного обігрівання у комплексі з

ультрафіолетовим опроміненням, що значно підвищує ефективність заходу.

Дезінфекція

тваринницьких приміщень за допомогою бактерицидного випромінювання знищує

мікрофлору, є екологічно чистим способом.

У тваринницьких

приміщеннях застосовують дзеркальні інфрачервоні лампи розжарювання (ТУ16.

ИФМР.675000.006 ТУ-87) у комплекті з опромінювальною установкою

номінальною напругою струму 220 В і частотою 50 Гц. Лампи типу ИКЗ випускають

потужністю 250 або 500 Вт, термін їх експлуатації не менше 6000 год.

Випромінювач

інфрачервоний лінійний ЛИКИ-220-300 (ТУ11.17МО.304-001 ТУ-85) використовують

в опромінювальних установках для створення інтенсивного променевого

потоку інфрачервоної частини спектра. Номінальна напруга його 220 В, потужність

ламп 300 Вт.

Ртутні бактерицидні лампи (ТУ 16.535.273-75) слугують джерелом ультрафіолетового випромінювання хвилею завдовжки 253,7 нм. Живляться від електромережі змінного струму частотою 50 Гц. Їх випускають номінальною потужністю 15, 30 і 60 Вт.

23.12.2024р.

Тема програми № 4.

Загально фермерські машини та обладнання

Тема уроку №18. Ознайомлення із обладнанням для водопостачання

і теплопостачання спеціалізованих тваринницьких ферм.

Уважно ознайомитись

із обладнанням для водопостачання і теплопостачання спеціалізованих

тваринницьких ферм.

План вивчення

1. Джерела водопостачання.

2. Система

водопостачання.

3.

Водопровідна мережа.

4.

Механізовані системах водопостачання.

5.

Теплопостачання тваринницьких ферм.

Рекомендована література:

Машини та обладнання для

тваринництва (за редакцією І.Г. Бойко. – 2006. – 279 с.

Машини і

обладнання для тваринництва: підручник для студентів аграрних навчальних

закладів І-ІІ рівнів акредитації / І.І. Ревенко, В.С. Хмельовський, О.О.

Заболотько та ін. – Ніжин: Видавець ПП Лисенко М.М., – 2017. – 304 c. Сторінки 81

– 91.

Опрацювати

матеріал.

https://nmcbook.com.ua/elepidruchnuk/motnmc/1/tema_3.htm

https://nmcbook.com.ua/elepidruchnuk/motnmc/1/tema_2.htm#z22

Д.З. Відповісти

на питання, оформити конспект:

1. Які водні джерела використовують для водопостачання тваринницьких ферм.

2. Опишіть схему водозаборів берегового типу.

3. Опишіть конструктивну

схему колодязів.

4. Яке призначення система

водопостачання тваринницьких ферм.

5. Як поділяють с

система водопостачання тваринницьких ферм.

6. Опишіть схему

водопостачання під час забирання води.

7.

Які бувають конфігурації водопровідних мереж?

8.

На якій глибині прокладаються водопроводи?

9.

Опишіть будову механізованих системах водопостачання.

10.

Яким чином підтримується температура на тваринницьких фермах.

11.

Як поділяють теплогенератори.

Для водопостачання тваринницьких ферм

можуть бути використані відкриті (поверхневі) джерела, до яких належать річки,

озера, водойми, канали тощо, а також безнапірні і напірні підземні води.

Підземні води, у свою чергу, поділяють на ґрунтові і міжпластові.

Забір води із поверхневих джерел

здійснюють спеціальні берегові або руслові водозабірні споруди. їх розміщують

за течією річки, обов'язково вище населених пунктів і виробничих підрозділів.

Для забору води із підземних джерел використовують шахтні або трубчасті

колодязі (бурові свердловини).

Рис. 1. Схеми водозаборів берегового типу

(а) та руслового (б) з поверхневих джерел:

1 – водоприймач; 2 – самопливна труба; 3 – засувка; 4 – береговий колодязь; 5 – насосна станція

Для забору ґрунтових вод, влаштовують шахтний

колодязь що залягають на глибині 30 — 40 м. Він складається з водоприймальної

частини із фільтром із гравію, шахти і оголовка.

За конструкцією робочої частини фільтри

поділяють на сітчасті, дротяні, щілинні і гравійні. Якщо водоносний шар

складається з твердих порід із тріщинами, то фільтри не встановлюють і вода

надходить безпосередньо із свердловини.

Рис. 2. Конструктивна схема колодязів:

а) шахтного: 1 – вентиляційна труба; 2 – оголовок; 3 – глиняний замок; 4 – шахта; 5 – водоприймальна частина; 6 – фільтр; б) трубчастого: 1 – напрямна втулка; 2 – обсадна труба; 3 – ущільнення; 4 – надфільтрова труба; 5 – фільтр; 6 – відстійник

Система водопостачання – це комплекс

елементів (інженерних споруд та технічних пристроїв) для забирання, обробки до

потрібної якості, доставляння розподілу води між споживачами.

Нормальне функціонування тваринницьких

ферм можливе за стабільного водопостачання, яке забезпечує сукупна система:

джерел води, водозабірних споруд, засобів забору і підіймання води, її

очищення, транспортування і подавання до місць споживання.

За способом подавання води споживачам

система водопостачання є самопливною і напірною. Самопливну систему

застосовують тоді, коли джерело води розміщене вище, ніж споживачі. Напірну

систему водопостачання застосовують у решті випадків.

Залежно від призначення об'єктів

водопостачання та їх розташування системи водопостачання поділяють на

централізовані, децентралізовані і змішані, або комбіновані.

За централізованого водопостачання всі

точки споживання води розміщують на об‘єкті водопостачання, обслуговуються вони

одним водопроводом; за децентралізованого водопостачання обслуговування кожного

об'єкта здійснюється від окремого водопроводу. У разі обслуговування частини об'єктів

водопостачання централізовано, а частини — децентралізовано, система

водопостачання буде змішаною.

У загальному вигляді схема системи

механізованого водопостачання включає такі елементи: джерело води, водозабірні

пристрої, насосну станцію, очисні споруди, напірно-регулювальну споруду,

зовнішній та внутрішній водопровід і розбірні пристрої.

Рис. 3. Схеми водопостачання під час забирання води:

а) з відкритої

водойми; б, в) відповідно – із трубчастого та шахтного колодязів; 1 – водойма; 2 – водоприймальний

пристрій; 3 – береговий колодязь; 4 – насосна станція; 5 – водоочисна споруда;

6 – резервуар очищеної води; 7 – водонапірний бак; 8 – водопровідна мережа; 9 –

об‘єкти споживання води; 10 – буровий колодязь; 11 – водонапірна башта; 12 –

повітряно-водяний бак; 13 – шахтний колодязь

Водопровідна мережа призначена для