10.03.2025р.

Тема

програми № 11. Тракторні причепи

Тема уроку № 71: Пpизначення

та типи причепів, напiвпpичепiв, їх будова.

Працюємо

з підручником:

(CM - I) - Сільськогосподарські та

меліоративні машини: Підручник / Д.Г. Войтюк, В.О. Дубровін, Т.Д. Іщенко та

ін.; За ред. Д.Г. Войтюка. — К.: Вища освіта, 2004. — 544 с.; іл.

https://egritech.org/uk/traktorni-prychepy/istoriya-traktornyh-prychepiv-v-ukrayini/

https://youtu.be/qZOIu-F937Y?si=gJobosOmsJ8AbvlY

https://global-agro.com/products/?srsltid=AfmBOoqMdGY2gqRJV80DRUz0S8spO0l7K65Iuch_pdVaqQm35-fT2z5d

Опрацювати матеріал.

1.

Види причепів та напівпричепів.

2.

Будова причепів та напівпричепів.

3.

Робота причепів та напівпричепів.

Д.З.

Оформити конспект. Дати відповіді на питання:

1.

Яке призначення причепів та напівпричепів.

2.

Як поділяються причепи та напівпричепи.

3.

Опишіть будову причепів та напівпричепів.

4.

З якою метою застосовують гідропривід на причепах.

5.

Чим відрізняються причепи від напівпричепів.

Причепи й напівпричепи — це несамохідні транспортні засоби, які з'єднуються з автомобілем-тягачем: причепи — за допомогою тягово-зчіпного пристрою, напівпричепи — за допомогою сідельно-зчіпного пристрою.

Засоби причіпного складу за кількістю

осей поділяють на:

-

одновісні;

-

двовісні;

-

багатовісні.

У причепів, незалежно від кількості

осей, усе навантаження від маси вантажу, що перевозиться, передається на його

колеса. В напівпричепів вертикальне навантаження передається частково через

сідельно-зчіпний пристрій на колеса автомобіля-тягача й більша частина — на

власні колеса.

Для перевезення довгомірних вантажів

(труби, ліс тощо) застосовують напівпричепи-розпуски, що становлять невелику

раму на одній або двох осях. їх з'єднують з автомобілем-тягачем за допомогою

буксирного зчепа, що забезпечує передачу тягових зусиль й утримування

розпуску від бокового зміщення. Щоб автопоїзд із причепом-розпуском зробити

компактним і зменшити спрацьовування шин, у разі порожніх пробігів причіп

перевозять на тягачі. Для цього шасі тягача обладнують накатними площинами,

тяговою лебідкою для завантаження причепа та пристроєм для фіксації

навантаженого причепа.

Повертання причепа-розпуску

забезпечується встановленим на його рамі поворотним брусом. Такий самий брус установлюють

на тягачі. Вантаж своїми кінцями спирається на поворотні бруси, завдяки чому

тягач повертається відносно причепа. Якщо довжина вантажу, що перевозиться,

велика, то причіп обладнують пристроєм повертання коліс типу рульового привода

керованих коліс автомобіля.

Двовісний причіп (рис. 1) складається з

рами 5 швелерного типу, до якої прикріплено вантажну платформу 3 з бортами. В

передній частині рами зроблено підрамник для кріплення поворотного круга, який

складається з двох обойм на кульках і з'єднується з рамою поворотного візка. В

передній частині рами є вушка для шарнірного кріплення дишля /, яким причіп

з'єднується з тягачем. На рамі поворотного візка закріплено підвіски, вісь із

колесами та механізм гальмування коліс. У задній частині рами також виконано

підрамник, який жорстко з'єднується з лонжеронами штампованими вставками. До

підрамника прикріплено кронштейни ресор, обмежувач ходу підвіски й задній

буфер. Задня поперечина підрамника править за опору для буксирного пристрою 6,

сполучних головок пневмопривода гальм та електричної сигналізації в разі

зчеплення з іншим причепом. У середній частині рами біля правого лонжерона

приварено кронштейн для запасного колеса 4.

Рис. 1. Двовісний причіп:

1 — дишель; 2 — рама поворотного візка; 3 — вантажна платформа; 4 — запасне колесо; 5 — рама; 6 — буксирний пристрій

У конструкціях двовісних причепів з низько розташованою рамою замість поворотного візка застосовують привод передніх керованих коліс, аналогічний рульовому приводу коліс автомобіля. Такі причепи, наприклад МАЗ-5207В, повністю уніфіковані з передньою віссю автомобіля-тягача.

У підвісці передньої й задньої осей

причепа використовуються звичайні напівеліптичні ресори. На деяких двовісних

причепах (МАЗ-5224В) застосовують незалежну торсійну підвіску, яка забезпечує

добру пристосовність коліс до нерівностей дороги. Як пружний елемент у такій

підвісці використовують торсіони — стержні круглого перерізу, що працюють на

скручування й цим створюють ефект підресорювання.

Одновісний напівпричіп (рис. 2) має

вантажну платформу з відкидними бічними й заднім бортами. Рама ступінчастого

типу. Верхня її частина 6 становить основу платформи 2, а до нижньої частини 5

прикріплено ресори 7 із задньою віссю й колесами та опорний пристрій 3 з

розтяжками 4. У передній частині рами зроблено гніздо 7 для запресовування

шворня, що кріпиться корончастою гай-

Рис.

2. Одновісний напівпричіп:

1

— гніздо для запресовування шворня; 2 — платформа; З — опорний пристрій; 4 —

розтяжки; 5 — нижня частина рами; 6 — верхня частина рами; 7 — ресори

кою

й шплінтується. Шворневе гніздо закріплено на рамі за допомогою зварювання й

підсилено розкосами. Задня поперечина рами має кронштейни для кріплення

ліхтарів і покажчиків повороту, а до лонжеронів на болтах прикріплено буксирні

литі гаки. Нижню частину рами також зварено з поперечин і лонжеронів.

Напівпричепи великої вантажопідйомності

мають дві осі. На них установлюють чотириресорну балансирну підвіску. Як пружні

елементи в такій підвісці використовують несиметричні напівеліптичні ресори, що

дають змогу рівномірно змінювати жорсткість підвіски залежно від ступеня

завантаження. Для передавання тягових і гальмівних зусиль у конструкції

підвіски використовуються реактивні штанги, а рівномірність навантаження на осі

напівпричепа забезпечує балансир, з'єднаний із короткими кінцями ресор.

Причіпні транспортні засоби з активним

приводом. Автопоїзди з причепами або напівпричепами можуть експлуатуватися у

важких дорожніх умовах, що потребує підвищення їхньої прохідності. Цього можна

досягти застосуванням на причепах ведучих осей або коліс, тобто активного

привода.

Є кілька способів активізації коліс

причепів й напівпричепів: застосування механічного, гідравлічного та

електричного приводів.

Механічний привод застосовується

здебільшого на причіпних засобах порівняно невеликої вантажопідйомності й

складається з редукторів і карданних передач, установлених на тягачі та

причепі. До недоліків механічного привода належать складність агрегатів і неможливість

здійснити привод у разі кількох причіпних ланок.

Гідравлічний привод ґрунтується на

використанні насоса високого тиску, що приводиться двигуном автомобіля-тягача,

й роторних гідравлічних двигунів, які обертають колеса причепа. Тягове зусилля

передається рідиною від гідронасоса до гідродвигунів трубопроводом високого

тиску. За такої передачі ставляться високі вимоги до герметичності й надійності

всіх елементів привода, що обмежує його застосування.

Електричний привод активних осей

причепів перспективний для важких і надважких причепів і особливо якщо до

складу автопоїзда входять кілька причепів. У цьому разі на автомобілі-тягачі

працює силова установка, що складається з первинного теплового двигуна та

генератора, який перетворює всю енергію теплового двигуна (або її частину) на

електричну енергію. Електроенергія від генератора проводами передається

електродвигунам, установленим на причепах, які перетворюють її на крутний

момент і через редуктори передають колесам. Привод коліс може бути

індивідуальним або через головну передачу, диференціал і піввісі.

Причіп тракторний – це спеціалізована

транспортна техніка, призначена для буксирування трактором. Використовується

для перевезення різних вантажів у сільському господарстві (зерна, мінеральних

добрив тощо) та інших галузях. Причепи

до тракторів мають особливу конструкцію, яка враховує всі умови експлуатації на

сільськогосподарських полях і нерівних дорогах.

Переваги використання причепів для

трактора

Використання причепів для трактора

приносить численні переваги, які значно підвищують ефективність роботи у

сільському господарстві, будівництві та інших галузях. Ось деякі з головних

переваг:

Підвищена вантажопідйомність: За допомогою причепів можна транспортувати великі обсяги вантажів, зменшуючи кількість рейсів та збільшуючи продуктивність.

Ефективне використання

ресурсів: Використання причепів допомагає зменшити витрати на пальне та

амортизацію техніки, оскільки один трактор може перевезти більше вантажу за

один раз.

Зменшення часу на перевезення: Причепи

дозволяють швидше та ефективніше здійснювати перевезення, що особливо важливо

під час сезону збору врожаю.

Універсальність: Тракторні причепи

підходять для перевезення різноманітних вантажів: зерна, будівельних

матеріалів, мінеральних добрив, гравію та інших продуктів.

Зручність завантаження та вивантаження:

Багато моделей причепів мають функцію самоскида, яка спрощує процес

завантаження та вивантаження вантажів, зменшуючи час та зусилля, необхідні для

цих операцій.

Покращення маневреності: Сучасні

тракторні причепи мають вдосконалені системи підвіски та гальмування, що

передбачають кращу маневреність і стабільність під час руху.

Безпека перевезень: Причепи оснащені

сучасними системами гальмування та стабілізації для безпеки при транспортуванні

вантажів навіть на складних дорогах.

Конструкція тракторного причепу включає

кілька основних компонентів. Всі вони забезпечують його функціональність,

надійність і зручність використання. До головних частин відносяться: шасі

(рама), кузов або платформа, осі, колеса та шини, підвіска, зчіпний пристрій,

гальмівна система, гідравлічна система, бокові та задні борти, освітлення та

сигналізація та інші додаткові елементи.

При виборі причепа до трактора варто звертати увагу на конструкцію шасі і тип ресор, які використовуються. Міцне шасі і надійні ресори гарантують довговічність причепа, комфорт під час перевезення вантажів і захист вантажу від пошкоджень.

Основою конструкції причепа є шасі, яке

забезпечує міцність та стійкість причепа до навантажень і ударів.

Характеристики шасі причепа до трактора:

Міцність і надійність: Шасі повинно

бути достатньо міцним, щоб витримувати великі навантаження і суворі умови

експлуатації, такі як бездоріжжя.

Матеріали: Найчастіше використовуються

високоякісні сталі, через свою довговічність та стійкість до корозії.

Конструкція рами: Рама може бути одновісною

або багатосекційною, залежно від типу причепа і його вантажопідйомності.

Види шасі. Одновісні шасі: Мають одну

вісь з двома колесами. Використовуються для легких причепів з невеликою

вантажопідйомністю. Такі шасі простіші в конструкції і показують хорошу

маневреність.

Двовісні та багатосекційні шасі

(тривісні, тандем, тридем): Включають декілька осей, що розподіляють вагу

вантажу на більшу кількість точок опори. Застосовуються для важких причепів з

високою вантажопідйомністю і для рівномірного розподілу навантаження і кращу

стійкість на нерівних дорогах.

Ресора для причепа – це важливий

елемент підвіски для амортизації та плавності ходу транспортного засобу. Вона

призначена для зменшення вібрацій і ударів, які виникають під час руху причепа

по нерівних дорогах або полях, що дозволяє захистити вантаж, а також комфортно

працювати оператору. Ресори можуть бути встановлені як на передній, так і на

задній осі причепа.

Типи ресор:

Листові ресори: Складаються з кількох

сталевих листів, з’єднаних між собою. Листи мають різну довжину, з найкоротшими

у центрі і найдовшими ззовні. Вони забезпечують високу міцність і здатні

витримувати великі навантаження. З недоліків вони можуть додавати ваги до

загальної маси причепа і трішки програють в амортизації більш сучасним

пневматичним ресорам.

Пневматичні ресори: Використовують

повітряні балони (мішки), які наповнені стисненим повітрям. Балони з’єднані з

компресором, що регулює тиск повітря в системі. Використовуються в більш

сучасних і дорогих причепах. З допомогою цих ресор на причіп можна домогтися

кращої амортизації й комфорту під час перевезення вантажів. Але варто

врахувати, що пневматичні ресори мають складнішу конструкцію та потребують

більше коштів на ремонт та обслуговування порівняно з листовими.

Вибір між листовими і пневматичними

ресорами залежить від конкретних потреб і умов експлуатації причепа.

Одновісні тракторні причепи.

Розміри загальні: Довжина, мм - 3950. Ширина, мм - 1750. Висота, мм - 1400.

Внутрішні розміри кузова; Довжина, мм - 2800. Ширина, мм - 1750. Висота основного борту, мм - 470.

Технічні характеристики: Потужність трактора від, к.с – 30. Транспортна швидкість руху, км/год – 30. Максимальна швидкість руху, км/год – 40. Вантажопідйомність до, кг – 2000. Кут розвантаження, град. – 50. Об'єм кузова, м3 - 2,3. Шини - 10.0/75-15.3. Вага, кг – 610. Електричні параметри електросистема, V – 12.

Розміри загальні: Довжина, мм - 5164. Ширина, мм - 2490. Висота, мм - 2135.

Внутрішні розміри кузова: Довжина, мм - 3960. Ширина, мм - 1980. Висота основного борту, мм - 1205

Технічні характеристики: Потужність трактора від, к.с. – 80. Транспортна швидкість руху, км/год – 30. Максимальна швидкість руху, км/год – 40. Вантажопідйомність до, кг – 6500. Кут розвантаження, град. – 70. Об'єм кузова, м3 – 8. Шини - 16.5/70-18. Вага, кг – 1500. Електричні параметри електросистема, V – 12.

Двовісні тракторні причепи.

Розміри загальні; Довжина, мм - 5950. Ширина, мм - 2320. Висота, мм - 1800.

Внутрішні розміри кузова; Довжина, мм - 4000. Ширина, мм - 2200. Висота основного борту, мм - 650

Технічні характеристики: Потужність трактора від, к.с - 50. Транспортна швидкість руху, км/год - 30. Максимальна швидкість руху, км/год – 40. Вантажопідйомність до, кг- 4500. Кут розвантаження, град. – 50. Об'єм кузова, м3 - 5,7. Шини - 9.00-16. Вага, кг – 1500. Електричні параметри електросистема, V - 12.

Розміри загальні: Довжина, мм - 6200. Ширина, мм =- 2400. Висота, мм - 2600.

Внутрішні розміри кузова: Довжина, мм - 4500. Ширина, мм - 2400. Висота основного борту, мм - 650. Висота додаткового борту, мм - 650.

Технічні характеристики: Потужність трактора від, к.с. – 80. Транспортна швидкість руху, км/год – 30. Максимальна швидкість руху, км/год – 40. Вантажопідйомність до, кг - 6000. Кут розвантаження, град. – 50. Об'єм кузова, м3- 14,0. Шини - 15.5/65-18. Вага, кг – 2350. Електричні параметри електросистема, V – 12.

Двовісний

напівпричеп.

Технічні характеристики: Потужність трактора від, к.с – 100. Транспортна швидкість руху, км/год – 17. Вантажопідйомність до, кг – 16000. Кут розвантаження, град. – 50. Об'єм кузова, м3 – 25.

10.03.2025р.

Тема програми № 10. Машини для збирання овочів

Тема уроку № 70: Збиpальнi

платформи та контейнери. Технологічне налагодження машин.

Працюємо з

підручником:

(CM - I) - Сільськогосподарські та

меліоративні машини: Підручник / Д.Г. Войтюк, В.О. Дубровін, Т.Д. Іщенко та

ін.; За ред. Д.Г. Войтюка. — К.: Вища освіта, 2004. — 544 с.; іл. СМ - I – сторінки 473-476.

https://vukladach.pp.ua/MyWeb/manual/agroinjenerija/Agricultural%20machinery/11/11..htm

Опрацювати матеріал.

1. Будова збиpальних

платформ та контейнерів.

2. Робота збиpальних

платформ та контейнерів.

3. Технологічне

налагодження машин.

Д.З. Оформити конспект.

Дати відповіді на питання:

1. Яке призначення

СКТ-2.

2. Опишіть будову СКТ-2.

3. Замалюйте

конструктивну схему СКТ-2.

4. Опишіть

технологічний процес роботи СКТ-2.

5. Яке призначення

КОП-1,5.

6. Опишіть будову КОП-1,5.

7. Замалюйте

конструктивну схему КОП-1,5.

8. Опишіть

технологічний процес роботи КОП-1,5.

Самохідний комбайн СКТ-2 призначений

для одноразового суцільного збирання машинних сортів томатів, що достигають

одночасно і використовуються для промислової

переробки. Комбайн СКТ-2 (рис. 11.7) складається із жаткоприймальної частини,

плодовідокремлювальної групи, системи для збирання зелених плодів,

перебирального та сортувального столів, шасі комбайна СК-5 «Нива», двигуна

СМД-17К, силової передачі, гідравлічної системи та електрообладнання.

Основою жаткоприймальної частини є

рама, на якій розміщені подільник 2, дискові ножі 1, копіювальні колеса,

конвеєри-знімачі та поздовжній прутковий елеватор 3.

Плодовідокремлювальна група складається

з виносного 5 і переносного 6 конвеєрів, струшувальних бітерів восьмиклавішного

плодовідокремлювача 8, підклавішного конвеєра 7 і вентилятора 9.

До системи для збирання зелених плодів

належать конвеєр зелених плодів 12, елеватор та бункер 11. Бункером є

місткість, яка зверху відкрита для завантаження плодами, а знизу має два вікна для

розвантаження зібраних плодів. Перебиральний стіл складається із конвеєрів

землі та домішок 18, конвеєрів плодів і площадки для працівників. Сортувальний

стіл 14 має сортувальний і вивантажувальний 16 конвеєри, площадки для

працівників 17 і тент.

Технологічний процес роботи. Під час

руху комбайна вздовж рядків дискові ножі підрізують рослини томатів на глибині

3...4 см і подають їх разом із землею на прутковий елеватор, який спрямовує

ворох на виносний конвеєр. Маса, яка надійшла на переносний конвеєр,

розподіляється на два потоки. Перший — ґрунт і плоди, не дійшовши до

переносного конвеєра, провалюється крізь щілину між ним і прутковим елеватором

і потрапляє на виносний конвеєр, який спрямовує ґрунт і плоди на конвеєр

сортувального стола. Працівники, які розміщуються на площадці сортувального

стола з лівого боку комбайна, відбирають товарні плоди і кладуть їх на конвеєр

сортувального стола. Земля, нестандартні плоди та інші домішки двома конвеєрами

землі викидаються на зібране поле.

Стебла томатів із закріпленими на них

плодами (другий потік) надходять на переносний конвеєр, а звідти — на клавішний

плодовідокремлювач, де під дією струшувальних барабанів плоди відриваються від

стебел і падають на конвеєр плодів. Цей конвеєр подає їх на конвеєр

сортувального стола, а бадилля клавішами викидається на зібране поле. Під

конвеєром встановлено вентилятор для відокремлення легких домішок перед

подаванням томатів на сортувальний стіл. На цьому столі працівники відбирають

зелені стандартні плоди і скидають їх на конвеєр зелених плодів для подавання

до елеватора і далі — у бункер зелених плодів. Рослинні домішки і нестандартні

плоди вручну викидають через спеціальні вікна на поверхню зібраного поля.

Стандартні стиглі плоди, що залишилися на конвеєрі сортувального стола,

подаються до конвеєра, який вивантажує їх у контейнери, встановлені на агрегаті

ПТ-3,5А, що рухається поряд із комбайном. Як тільки бункер наповниться

недостиглими плодами, механізатор зупиняє комбайн. До вивантажувального конвеєра підводять один із контейнерів агрегату

ПТ-3,5А, в який розвантажують зелені плоди томатів. Якщо в господарстві є

сортувальний пункт СПТ- 15М для післязбиральної обробки плодів томатів, то на

комбайні їх не сортують. У цьому разі з комбайна знімають систему для збирання

зелених плодів, шарнірні частини сортувального стола і площадок, частину

сортувального конвеєра. На сортувальному столі працівники вибирають тільки

рослинні домішки, а зелені плоди надходять у контейнери разом із стиглими.

Рис.

1. Схема томатозбирального комбайна СКТ -2:

1 — дисковий ніж;

2 — подільник; 3 — прутковий елеватор; 4 — поздовжній конвеєр плодів; 5 —

виносний конвеєр; 6 — переносний конвеєр; 7 — підклавішний конвеєр; 8 —

клавішний плодовідокремлювач; 9 — вентилятор; 10 — бітер; 11 — бункер зелених

плодів; 12 — конвеєр зелених плодів; 13 — елеватор зелених плодів; 14 —

сортувальний стіл; 15 — конвеєр; 16 — вивантажувальний конвеєр; 17 — площадка

для працівників; 18 — конвеєр землі та домішок

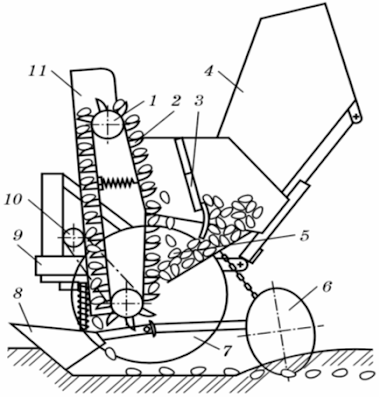

Комбайн для збирання огірків КОП-1,5

(рис. 2) призначений для одноразового суцільного збирання сортів огірків і

навантаження їх у транспорт, що рухається поряд. Основними складальними

одиницями комбайна КОП-1,5 є рама 1, опорні колеса, дискові 2 і горизонтальні 3

ножі, підбирач пальцьового типу 4, приймальний конвеєр 5, вальцьовий

плодовідокремлювач 6, поперечний конвеєр 7, доочисник 9, шнек доочисника,

вивантажувальний елеватор 8, передавальний механізм і гідросистема.

Технологічний процес роботи. Під час

роботи комбайна вертикальні дискові ножі 2 перерізують гудиння в міжрядді, а

горизонтальні підрізні ножі 3 підрізують кореневу систему на глибині 40...50

мм. Підбирач 4 захоплює пальцями гудиння з плодами і подає його на поздовжній

приймальний конвеєр 5, який спрямовує масу на плодовідокремлювач 6. Вальці

плодовідокремлювача відривають плоди, які падають на поперечний конвеєр 7, а

потім вони надходять до вивантажувального елеватора 8, який подає їх у

транспортний засіб, що рухається поряд із комбайном. Гудиння та інші рослинні

рештки викидаються на поле. Доочисник 9 виділяє з вороху огірків частини

стебел, листя, які шнеком викидаються в поле. Ширина захвату комбайна 1,4 м,

робоча швидкість 1,8...2,2 км/год, продуктивність 0,3 га/год.

Рис.

2. Схема комбайна КОП-1,5:

1 — рама; 2 —

дисковий ніж; 3 — підрізний ніж; 4 — підбирач; 5 — приймальний конвеєр; 6 —

плодовідокремлювач; 7 — поперечний конвеєр; 8

— вивантажувальний елеватор; 9 — вальці доочисника; 10 — вентилятор

07.03.2025р.

34гр.

Тема програми № 10. Машини для збирання

овочів

Тема

уроку № 69: Будова, робота, регулювання моpквозбиpальної, капустозбиральної та

цибулезбиpальної машини.

Працюємо з підручником:

(CM - I) - Сільськогосподарські та

меліоративні машини: Підручник / Д.Г. Войтюк, В.О. Дубровін, Т.Д. Іщенко та

ін.; За ред. Д.Г. Войтюка. — К.: Вища освіта, 2004. — 544 с.; іл. СМ - I – сторінки 469-473.

https://vukladach.pp.ua/MyWeb/manual/agroinjenerija/Agricultural%20machinery/11/11..htm

Опрацювати матеріал.

1. Моpквозбиpальні

машини.

2. Капустозбиральні

машини.

3. Цибулезбиpальні

машини.

Д.З. Оформити

конспект. Дати відповіді на питання:

1. Яке призначення

УКМ-2.

2. Опишіть будову УКМ-2.

3. Замалюйте

конструктивну схему УКМ-2.

4. Опишіть

технологічний процес роботи УКМ-2.

5. Яке призначення

ММТ-1.

6. Опишіть будову ММТ-1.

7. Замалюйте

конструктивну схему ММТ-1.

8. Опишіть технологічний

процес роботи ММТ-1.

9. Яке призначення

ЛКГ-1,4.

10. Опишіть будову

ЛКГ-1,4.

11. Замалюйте

конструктивну схему ЛКГ-1,4.

12. Опишіть

технологічний процес роботи ЛКГ-1,4.

Дворядна машина для суцільного збирання

капусти УКМ-2 (рис. 1) призначена для збирання капусти із зеленим листям і

одночасного навантаження її в транспортні засоби, що рухаються поряд.

Застосовується в зонах вирощування середніх і пізніх сортів капусти з міжряддями

70 см як на рівній, так і гребеневій поверхнях.

Основними складальними одиницями машини

УКМ-2 є рама, різальний апарат 1, вивантажувальний конвеєр 3, ходові колеса,

гідросистема, привід.

Технологічний процес роботи. Під час

роботи машина УКМ-2 рухається по зібраній частині поля. Клавіші різального

апарата піднімають і спрямовують головки капусти під притискні барабани 2, які вирівнюють,

фіксують і подають качани в приймальну частину вивантажувального конвеєра.

Після відрізування коренів сегментними ножами, розміщеними на гойдалках під

притискними барабанами, головки із приймальної частини вивантажувального конвеєра

надходять на похилу і подаються в кузов транспортного засобу.

У процесі роботи механізатор із кабіни

регулює відстань між різальним апаратом і поверхнею ґрунту (забезпечує

необхідну довжину качанів), частоту обертання барабанів різального апарата

(залежно від швидкості руху машини і стану головок), висоту встановлення

вивантажувальної частини конвеєра. За потокової технології зібрану машинами

капусту доробляють перед закладанням на тривале зберігання на уніфікованій стаціонарній

лінії УДК-30 або перебирають і частково обробляють.

Рис.

1. Схема капустозбиральної машини УКМ-2:

1 — клавіші

різального апарата; 2 — притискні барабани; 3 — вивантажувальний конвеєр.

Машина ММТ-1 призначена для збирання

моркви, столових буряків та інших коренеплодів навантаженням їх у транспортні

засоби, що рухаються поряд.

Основними складальними одиницями машини

(рис. 2) є гичкопідіймачі 1, підкопувальний леміш 3, бральний 2 і

гичковідокремлювальний 4 апарати, поздовжній прутковий конвеєр 5, стрічковий

конвеєр гички 6, пальчаста гірка 8, поперечний конвеєр 9 і вивантажувальний

елеватор 10.

Технологічний процес роботи. Під час

переміщення машини гичкопідіймачі 1 піднімають листки моркви вгору, стискують

їх у пучок і спрямовують до брального апарата 2. Одночасно підкопувальний леміш

3 розпушує ґрунт у рядку. Бральні паси, обертаючись назустріч один одному,

захоплюють моркву за гичку, витягують її з ґрунту і підводять до апарата 4 для

відокремлення гички, який вирівнює моркву по висоті й обрізує гичку.

Відокремлена гичка надходить на конвеєр 6, який скидає її на лотік і далі — на

зібране поле, а коренеплоди потрапляють на поздовжній конвеєр 5, який спрямовує їх на пальчасту

гірку 8, де відокремлюються рослинні домішки і земля від коренеплодів. Із

пальчастої гірки коренеплоди скочуються на поперечний конвеєр 9, а потім на

вивантажувальний елеватор 10 і подається у тракторний причіп, що рухається поряд

із машиною. Робоча швидкість 1,4...4,8

км/год, продуктивність машини до 0,15 га/год.

Рис.

2. Схема машини для збирання коренеплодів ММТ-1:

1 — гичкопідіймач;

2 — бральний апарат; 3 — підкопувальний леміш; 4 — апарат для відокремлення

гички; 5 — поздовжній прутковий конвеєр; 6 — стрічковий конвеєр гички; 7 —

скатний лотік; 8 — пальчаста гірка; 9 — поперечний конвеєр; 10 — вивантажувальний

елеватор

Цибулекопач ЛКГ-1,4 призначений для

викопування цибулі з рядків з укладанням їх у валок, збирання після

просушування із валка та навантаження в кузов транспортного засобу.

Основними вузлами та механізмами копача

(рис. 3) є рама 2, два опорних металевих колеса 1, дворешітний грохот 3 з

підкопувальним лемішем, грудко подрібнювач 4, вібраційний грохот 5, відкидний

елеватор 8, вивантажувальний конвеєр 7, пневматичні колеса 6 та механізм

приводу.

Технологічний процес роботи. Під час

руху машини опорні колеса копіюють рельєф поля і підтримують необхідну глибину

ходу леміша (8...10 см), який підрізує шар ґрунту разом з цибулею і подає його

на решета коливального грохоту для руйнування і просіювання основної частини

ґрунту. Цибуля і грудки землі, що залишилися, потрапляють на балони грудко

подрібнювача (тиск в балонах 0,01 МПа).

Проходячи між балонами, грудки

роздавлюються, відокремлюються від цибулі на вібраційному грохоті. За допомогою

поперечного конвеєра можна робити один валок із двох проходів. Після дозрівання

і просушування впродовж 8 – 10 діб цибулю підбирають із валків.

Для цього на копач ЛКГ-1,4 начіплюють

вивантажувальний конвеєр. Леміш підкопує ґрунт під валком на глибину 5...6 см.

Робота копача на підбиранні цибулі аналогічна його роботі на підкопуванні.

Цибуля, піднята із валка і відокремлена від ґрунту, завантажується конвеєром у

транспортний засіб, що рухається поряд.

Глибину ходу лемішів регулюють

гвинтовим механізмом опорного колеса. Частота коливання грохота становить

12,75...16,0 об/хв. Ширина захвату копача 1,4 м, робоча швидкість 2,8...5,6

км/год, продуктивність до 0,7 га/год.

Рис.

3. Схема цибулекопача ЛКГ-1,4:

а — перший прохід;

б — другий прохід; в — підбирання цибулі з валка; 1 — опорне колесо; 2 —

рама; 3 —коливальний грохот; 4 — грудкоподрібнювач; 5 — вібраційний грохот; 6 — пневматичне

колесо; 7 — вивантажувальний конвеєр; 8 — відкидний елеватор.

07.03.2025р.

Тема

програми № 9: Бурякозбиральні машини

Тема

уроку № 68: Вивчення будови корененавантажувачів. Їх регулювання.

Працюємо з підручником:

(CM - I) - Сільськогосподарські та

меліоративні машини: Підручник / Д.Г. Войтюк, В.О. Дубровін, Т.Д. Іщенко та

ін.; За ред. Д.Г. Войтюка. — К.: Вища освіта, 2004. — 544 с.; іл. СМ - I – сторінки 428-430.

https://vukladach.pp.ua/MyWeb/manual/agroinjenerija/Agricultural%20machinery/9/9.1.htm#%D0%BF9111

Опрацювати матеріал.

1. Будова корененавантажувачів.

2. Робота

корененавантажувачів.

3. Регулювання корененавантажувачів.

Д.З.

Оформити конспект. Дати відповіді на питання:

1. Яке призначення

буряконавантажувача-очисника СПС-4,2А.

2. Опишіть будову

буряконавантажувача-очисника СПС-4,2А.

3. Замалюйте конструктивну схему

буряконавантажувача-очисника СПС-4,2А

4. Опишіть технологічний процес роботи

буряконавантажувача-очисника СПС-4,2А.

5. Опишіть технологічні регулювання буряконавантажувача-очисника СПС-4,2А.

При

застосуванні перевалочної і потоково-перевалочної технологій збирання цукрових

буряків комплексами високопродуктивних збиральних машин коренеплоди тимчасово

складають у валки або кагати до 4 м завширшки і до 2 м заввишки. Для підбирання

коренеплодів із валків і кагатів та доочищення їх від рослинних домішок і

землі, а також для навантаження коренеплодів у транспортні засоби застосовують

буряконавантажувачі-очисники.

Буряконавантажувач-очисник

СПС-4,2А призначений для підбирання коренеплодів цукрових буряків із польових

кагатів, валків, куп, доочищення їх від землі та рослинних домішок і

навантаження у транспортні засоби. Ширина захвату навантажувача 4,2 м, робоча

швидкість 0,05...0,74 км/год, продуктивність до 200 т/год, висота навантаження

до 3,5 м.

Загальна

будова. Навантажувач СПС-4,2А складається з енергетичного засобу — трактора

МТЗ-80/80Л, який встановлений на рамі навантажувача, і навантажувально-очисної

системи. Із трактора, який обладнують ходозменшувачем ГХУ-04, попередньо

знімають ведучі колеса, передній міст керованих коліс і начіпний механізм.

Рис. 1. Конструктивно-технологічна схема буряконавантажувача-очисника СПС-4,2А (а, б): 1 — кулачковий живильник; 2 — активний бітерний вал; 3 — шнековий конвеєр; 4 — гладенький валець; 5 і 7 — бітерні вали; 6 — поздовжній конвеєр; 8 — шнековий конвеєр-розподільник; 9 — шнековий конвеєр-доочисник; 10 — трактор; 11 — вивантажувальний елеватор; 12 — кероване колесо; 13 — ведуче колесо; 14 — опорний коток; 15 — гідроциліндр; 16 — щиток

Навантажувально-очисна

система (рис. 1) складається з двох підгрібальних щитків 16, кулачкового

живильника 1, активного бітерного вала 2, приймального шнекового очисного

конвеєра 3, двох гладеньких циліндричних вальців 4, бітерних валів 5 і 7,

поздовжнього конвеєра 6, за яким встановлено двостадійний доочисний пристрій,

виконаний у вигляді шнекового конвеєра-розподільника 8 і шнекового

конвеєра-доочисника 9, вивантажувального елеватора 11, механізму приводу

робочих органів, гідросистеми та системи автоматизованого контролю і

сигналізації основних робочих органів УСАК-6ВМ.

Приймальний

шнековий очисний конвеєр призначений для звуження потоку і часткового

попереднього очищення коренеплодів від домішок. Він виконаний у вигляді

послідовно розміщених циліндричних вальців.

Ліві

та праві частини перших двох вальців мають протилежне спіральне навивання,

треті ліві та праві частини — це гладенькі вальці 4, які є активними боковими

стінками.

Двостадійний

доочисний пристрій призначений для розширення потоку вороху коренеплодів і

остаточного очищення його від землі та рослинних решток. Пристрій має вигляд послідовно розміщених один

за одним систем циліндричних гладеньких і спіральних вальців.

Технологічний

процес роботи. Опорні котки 14 кулачкового живильника 1 опускають на землю

перед валком коренеплодів. Під час поступального руху машини вздовж валка

коренеплодів підгрібальними щитками 16 вони спрямовуються до кулачкового

живильника 1, де кулачки підбирають певні порції вороху і подають його на

активний восьмигранний бітер 2, звідки він надходить до приймального шнекового

очисного конвеєра 3. Ліві та праві частини спірального навивання шнекових

вальців активних бокових вальців 4 звужують потік коренеплодів до центру

очисника і одночасно частково очищують їх від домішок.

Потім

за допомогою бітера 5 ворох коренеплодів спрямовується на поздовжній прутковий

конвеєр 6, з якого потік вороху подається на двостадійний очисний пристрій,

тобто до шнекового конвеєра-розподільника 8, а потім до шнекового доочисника 9.

На ньому коренеплоди остаточно доочищуються від домішок, зміщуються в праву

частину буряконавантажувача і надходять до вивантажувального елеватора 11, який

подає їх у кузов транспортного засобу, що рухається поряд із навантажувачем.

Технологічні

регулювання. Положення кулачкового живильника відносно поверхні поля регулюють

гвинтовими механізмами опорних коліс рухомої рами, навантаження на опорні

колеса живильника — переміщенням ланцюгів підвіски рухомої рами у пазах

кронштейнів.

Положення

верхньої рухомої рамки вивантажувального елеватора регулюють боковими

гвинтовими тягами, а кут нахилу козирка елеватора змінюють довжиною троса.

07.03.2025р.

Тема програми № 9: Бурякозбиральні машини

Тема уроку № 67: Буряконавантажувач,

його пpизначення, будова та робота.

Працюємо з підручником:

(CM - I) - Сільськогосподарські та

меліоративні машини: Підручник / Д.Г. Войтюк, В.О. Дубровін, Т.Д. Іщенко та

ін.; За ред. Д.Г. Войтюка. — К.: Вища освіта, 2004. — 544 с.; іл. СМ - I – сторінки 410-430.

https://vukladach.pp.ua/MyWeb/manual/agroinjenerija/Agricultural%20machinery/9/9.1.htm#%D0%BF9111

Опрацювати матеріал.

1.

Призначення буряконавантажувача.

2.

Будова буряконавантажувача.

3.

Робота буряконавантажувача.

Д.З.

Оформити конспект. Дати відповіді на питання:

1.

Призначення підбирача-навантажувача ПНБВ-1,6.

2.

Опишіть будову підбирача-навантажувача ПНБВ-1,6.

3.

Опишіть будову та замалюйте

конструктивну схему підбирача-навантажувача ПНБВ-1,6.

4.

Опишіть технологічний процес роботи підбирача-навантажувача ПНБВ-1,6.

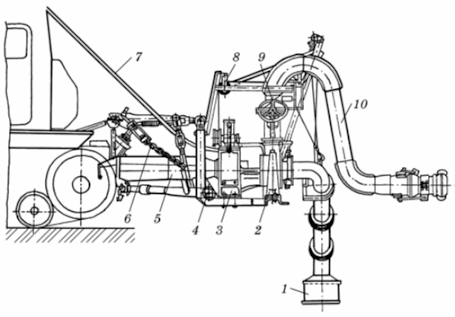

Підбирач-навантажувач ПНБВ-1,6 причіпний

призначений для підбирання валків коренеплодів цукрових буряків на полі,

очищення їх від ґрунту, рослинних решток і навантаження в транспортні засоби,

що рухаються поруч з агрегатом. Такі валки коренеплодів утворені після

збирання цукрових буряків копачами-валкоутворювачами, збиральними агрегатами

при валковій технології.

Підбирач-очисник ПНБВ-1,6 складається з рами 1 (рис. 1), підбираючого транспортера 4, приймального транспортера 2, верхнього притискного транспортера 5, копіруючого пристрою 3, сепаруючого 6, амортизатора гумового 8, прутків 9, вивантажувального елеватора 10, опорних коліс 11 і механізмів приводу транспортерів, ротора і елеватора.

Рис. 1. Схема підбирача-навантажувача-очисника ПНБВ-1,6: 1 - рама; 2 - приймальний транспортер; 3 - копіруючий пристрій;4 — підбираючий транспортер; 5 - верхній притискний транспортер;6 - сепаруючий пристрій; 7 - ротор; 8 - амортизатор; 9 - прутки ротора;10 - вивантажувальний елеватор; 11 - опорні колеса

Підбираючий транспортер 4 підбирає валок

коренеплодів при взаємодії приймального транспортера 2 і переміщує їх угору.

Притискний верхній транспортер 5 запобігає скочуванню коренеплодів униз і

сприяє переміщенню їх на сепаруючий пристрій, у ротор 7. При обертанні ротора

коренеплоди за рахунок відцентрових сил зміщуються до периферії ротора,

взаємодіють з прутками 9 і очищуються від домішок. Далі потік коренеплодів

відсікаючим пристроєм спрямовується на вивантажувальний елеватор 10, а потім -

у кузов транспортного засобу. Домішки проходять між прутками ротора і випадають

на поверхню поля.

Агрегатують підбирач з тракторами

класу 1,4. Ширина захвату - 1,0 м. Робоча швидкість - до 9 км/год.

Продуктивність - до 1,6 га/год.

06.03.2025р.

Тема програми № 9: Бурякозбиральні машини

Тема уроку № 66: Вивчення будови

коренезбиральних машин. Їх регулювання.

Працюємо з підручником:

(CM

- I) - Сільськогосподарські та меліоративні машини: Підручник / Д.Г. Войтюк,

В.О. Дубровін, Т.Д. Іщенко та ін.; За ред. Д.Г. Войтюка. — К.: Вища освіта,

2004. — 544 с.; іл. СМ - I – сторінки

416-418

https://vukladach.pp.ua/MyWeb/manual/agroinjenerija/Agricultural%20machinery/9/9.1.htm#%D0%BF916

Опрацювати матеріал.

1. Будова коренезбиральної самохідної

машини.

2. Робота коренезбиральної самохідної

машини.

3. Регулювання коренезбиральної самохідної машини.

Д.З. Оформити конспект. Дати відповіді на

питання:

1. Призначення коренезбиральної самохідної

машини РКМ-6.

2. Опишіть будову

коренезбиральної самохідної машини РКМ-6.

3. Опишіть будову та замалюйте конструктивну схему

коренезбиральної самохідної машини РКМ-6.

4. Опишіть технологічний процес роботи

коренезбиральної самохідної машини РКМ-6.

5. Опишіть технологічні регулювання

коренезбиральної самохідної машини РКМ-6.

Коренезбиральна

самохідна машина РКМ-6 призначена для викопування коренеплодів цукрових

буряків, які посіяні з міжряддями 45 см.

Ширина захвату 2,7 м, робоча швидкість

руху машини 7,0...9,0 км/год, продуктивність 1,8...2,7 га/год.

Загальна будова. Машина РКМ-6 (рис.

9.10) складається із самохідного шасі, на рамі якого встановлено двигун 13

СМД-24-02 потужністю 118 кВт, міст ведучих коліс 9 з гідростатичним приводом

ходової частини, міст керованих коліс 2, кабіну з органами керування 14,

автомат керування машини по рядках 1 і коренезбиральну частину.

Коренезбиральна частина призначена для

викопування, очищення, транспортування вороху коренеплодів і їх завантаження в

транспортні засоби, що рухаються поряд із збиральною машиною.

коренезбиральної

машини РКМ-6:

1 — автомат

керування; 2 — міст керованих коліс; 3 — копіювальне колесо; 4 — коренезабірник; 5 — активна викопувальна

вилка; 6 — бітерний лопатевий очисник; 7 — шнековий очисник; 8 — поздовжній

конвеєр; 9 — міст ведучих коліс; 10 — бітерний лопатевий доочисник; 11 —

поперечний конвеєр; 12 — вивантажувальний елеватор; 13 — двигун; 14

— кабіна

Основними робочими органами

коренезбиральної частини є двосекційні викопувальні органи 5, встановлені у

передній частині двох рухомих рам і шарнірно з’єднані з основною рамою, ліві і

праві секції приймального лопатевого бітерного 6 і шнекового 7 очисників, які

виконані у вигляді послідовно розміщених лопатевих і спіральних вальців,

поздовжнього пруткового конвеєра 8, лопатевого бітерного доочисника вороху

коренеплодів 10, поперечного конвеєра 11 і вивантажувального елеватора 12.

Залежно від комплектації змінного

викопувального робочого органа розрізняють такі модифікації коренезбиральної

машини: РКМ-6-02 комплектується ротаційно-вилчастими копачами, РКМ-6-03 —

пасивними сферичнодисковими копачами (для збирання кормових буряків), РКМ-6-05

— дисковими копачами, будова і технологічний процес роботи яких відповідно

аналогічні машинам МКК-6-02, МКК-6, КС-6Б(В).

Приймальний бітерний лопатевий очисник

6, шнековий очисник 7, поздовжній 8 і поперечний 11 конвеєри та

вивантажувальний елеватор 12, бітерний лопатевий доочисник 10 за своєю будовою

і технологічним процесом роботи аналогічні відповідним робочим органам

коренезбиральної машини МКК-6-02.

Технологічний процес роботи. Під час

руху машини автомат водіння 1 спрямовує керовані колеса 2 посередині міжрядь, а

викопувальні робочі органи відповідного типу по рядках. При цьому коренеплоди

викопуються з ґрунту і надходять на лопатеві бітерні 6 і шнекові 7 очисники, де

відбувається попереднє очищення вороху від землі та рослинних домішок. Крім

того, ліва і права секції шнекового очисника 7 зміщує ворох коренеплодів у його

центральну частину, в якій він потрапляє на поздовжній прутковий конвеєр 8, а

потім до лопатевого бітерного доочисника 10, де коренеплоди остаточно

очищуються від домішок. Із доочисника 10 коренеплоди падають на поперечний

конвеєр 11, який переміщує їх до вивантажувального елеватора 12 і завантажує у транспортний

засіб, що рухається поряд із коренезбиральною машиною.

Для заміни транспортних засобів без

зупинення машини під час роботи передбачено можливість короткострокового

вимкнення поперечного конвеєра і вивантажувального елеватора. У цей час

коренеплоди нагромаджуються в перехідному бункері-нагромаджувачі, дном якого є

поперечний конвеєр 11.

Після заміни транспортних засобів

вмикають привід конвеєрів і коренеплоди знову надходять у новий транспортний

засіб.

Технологічні регулювання. Основні

робочі органи коренезбиральної машини РКМ-6 і її модифікацій регулюються так

само, як і машини наведених марок.

06.03.2025р.

Тема програми № 9: Бурякозбиральні машини

Тема уроку № 65: Пpизначення, будова та робота коpенезбиpальної машини.

Працюємо з підручником:

(CM

- I) - Сільськогосподарські та меліоративні машини: Підручник / Д.Г. Войтюк,

В.О. Дубровін, Т.Д. Іщенко та ін.; За ред. Д.Г. Войтюка. — К.: Вища освіта,

2004. — 544 с.; іл. СМ - I – сторінки

412-416.

https://vukladach.pp.ua/MyWeb/manual/agroinjenerija/Agricultural%20machinery/9/9.1.htm#%D0%BF916

Опрацювати матеріал.

1. Будова коренезбиральної машини.

2. Роботи коренезбиральної машини.

3. Регулювання коренезбиральної машини.

Д.З. Оформити конспект. Дати відповіді на

питання:

1. Призначення коренезбиральної машини

МКК-6-02.

2. Опишіть будову коренезбиральної машини

МКК-6-02

3. Опишіть будову та замалюйте конструктивну схему коренезбиральної

машини МКК-6-02.

4. Опишіть технологічний процес роботи коренезбиральної машини МКК-6-02.

5. Опишіть технологічні регулювання коренезбиральної машини МКК-6-02.

Для збирання коренеплодів цукрових і

кормових буряків використовують чотири- і шестирядні самохідні коренезбиральні

машини і бункерні комбайни, а також причіпні та навісні копачі-валкоутворювачі

і підбирачі валків.

Базовими вітчизняними моделями цих

машин є самохідні машини КС-6Б(В), МКК-6, РКМ-6, а також комплекс причіпних

машин КВЦБ-1,2 (копачвалкоутворювач) і КНБ-6 (підбирач валків) концерну

«Борекс».

Коренезбиральна машина МКК-6-02

призначена для збирання коренеплодів цукрових буряків, що посіяні з шириною

міжрядь 45см.

Ширина захвату машини 2,7 м, робоча

швидкість 5,0...7,2 км/год, продуктивність 1,4...1,9 га/год.

Загальна будова. Коренезбиральна машина

МКК- 6-02 (рис. 1) складається з основної рами 1, на якій змонтовано

коренезбиральну частину і встановлено трактор 13 МТЗ-80/80Л із демонтованими

ведучими колесами, мостом керованих коліс, механізмом задньої начіпки. Робочі

органи коренезбиральної частини приводяться в рух від ВВП трактора.

Коренезбиральна частина має основну

раму 1, яка опирається на мости ведучих 12 і керованих 3 коліс, дві секції

вилчастих викопувальних пристроїв 4, приймальний лопатевий конвеєр-очисник 9,

шнековий очисник вороху 10, поздовжній 11 і поперечний 16 конвеєри,

вивантажувальний елеватор 14, механізм рульового керування, трансмісію,

електричну і гідравлічну системи, автомат керування машини по осі рядків, систему

контролю та сигналізації УСАК-6В.

Рис.

1. Конструктивно-технологічна схема коренезбиральної машини МКК-6-02:

1 — основна рама;

2 — автомат водіння; 3 — кероване колесо; 4 — секція викопувальних робочих пристроїв;

5 — копіювальне колесо; 6 — коренезабірник; 7 — активна викопувальна вилка;

8 — бітервиштовхувач; 9 — лопатевий конвеєр-очисник; 10 — шнековий очисник; 11

— поздовжній конвеєр; 12 — ведуче колесо; 13 — трактор; 14 — вивантажувальний елеватор;

15 — бункер-нагромаджувач; 16 — поперечний конвеєр

Викопувальний пристрій, або копач (рис.

2 ), призначений для викопування коренеплодів цукрових буряків, попереднього

очищення вороху від домішок і його транспортування на шнековий очисник 10 (див.

рис. 1). Копач має ліву і праву секції, кожна з яких складається із рами 2. На

цій рамі змонтовано три пари активних вилок 6, три пари коренезабірників 1,

металевий бітер-виштовхувач 3 і приймальний лопатевий конвеєр-очисник, який

виконаний у вигляді послідовно розміщених прогумованих бітерних валів. Секції

копача шарнірно з’єднані з основною рамою машини і в роботі опираються на кронштейни

рамки копіювальних коліс, завдяки чому відбувається незалежне копіювання

рельєфу ґрунту кожною рамкою.

Рис.

2. Викопувальний пристрій коренезбиральної машини МКК-6-02:

а — викопувальний

пристрій у складі; б — активна вилка; 1 — коренезабірник; 2 — рама; 3 —

бітервиштовхувач; 4 — вал приводу бітера-виштовхувача; 5 — редуктор приводу

вилок; 6 — активна вилка; 7 — конусні ротори; 8 — манжета; 9 — труба; 10 — шарикопідшипник; 11 — корпус;

12 — конічна шестірня редуктора; 13 — вал; 14 — кронштейн

Копіювальні колеса (рис. 3) призначені

для копіювання рельєфу ґрунту з метою збереження постійної глибини ходу

активних вилок. Вони складаються з рами 1, яка шарнірно з’єднана з кронштейном

основної рами машини, копіювальних металевих коліс 6, чистиків 5 і кронштейнів

4 для регулювання глибини ходу активних вилок. Копіювальні колеса піднімаються

в транспортне положення ланцюгами 7 одночасно з викопувальними пристроями.

Рис.

3. Копіювальне колесо:

1 — рама; 2 —

упор; 3 — вісь; 4 — кронштейн регулювання глибини ходу; 5 — чистик; 6 —

копіювальне колесо; 7 — ланцюг

Активна вилка (див. рис. 2, б)

призначена для викопування коренеплодів із ґрунту. Вона складається з двох

конусів 7, які обертаються в протилежні боки і змонтовані на хвостовиках валів

13 і шестерень 12. Конусні вилки встановлені на кронштейні 14, який закріплений

на рамі викопувального пристрою. Діаметр циліндра вилки 72 мм, довжина активної

частини 332 мм. Частота обертання конусів 7 становить 423 об/хв, глибина ходу

вилок — 5...12 см.

Рис. 2.(б) Викопувальний пристрій коренезбиральної машини МКК-6-02:

б — активна вилка;

7 — конусні ротори; 8 — манжета; 9 — труба; 10

— шарикопідшипник; 11 — корпус; 12 — конічна шестірня редуктора; 13 — вал; 14 —

кронштейн

Коренезабірник (рис. 4) призначений для захоплювання коренів і передачі їх на приймальний лопатевий конвеєр-очисник. Він складається із зварного корпусу 1, верхнього ведучого вала 4, ведучої 2 і веденої зірочок, маточини 3 з поздовжнім пазом, маточин і півосей із сухарями. На півосях закріплені диски 5, які розміщені під кутом один до одного. Верхній ведучий вал 4 коренезабірника приводиться в рух від вала контрприводу через з’єднувальний валик. Ланцюгова передача 7 коренезабірника передає обертання з верхнього валу 4 на нижню зірочку і далі через сухарі і півосі на диски 5 з прутковими лапами 6. Діаметр дисків 700 мм, частота обертання 99 об/хв.

Рис. 4. Коренезабірник викопувального пристрою:

1 — корпус; 2 —

ведуча зірочка; 3 — маточина; 4 — ведучий вал; 5 — диск; 6 — пруткова

лапа; 7 — ланцюгова передача

Бітер - виштовхувач (рис. 5)

призначений для виштовхування коренеплодів із розхилу дисків коренезабірника і

подавання їх на приймальний конвеєр-очисник. Він складається із зварного вала

1, привідної зірочки 3 з муфтою і змінних металевих лопатей 2. Лопаті кожного

бітера зміщенні на 30° один відносно одного.

Рис.

5. Бітер-виштовхувач:

1 — зварний вал; 2

— металева лопать; 3 — привідна зірочка

Приймальний лопатевий конвеєр-очисник

призначений для очищення вороху від землі та рослинних домішок і подальшого

подавання його на шнековий конвеєр. Він складається з трьох бітерних валів, які

виконані у вигляді радіально розміщених гумових лопатей. Перші два вали мають

по чотири лопаті, а третій — шість. Частота обертання двох чотирилопатевих

бітерів ста новить 188 об/хв, а

шестилопатевого — 289 об/хв.

Шнековий очисник (рис. 6) призначений

для часткового подальшого очищення вороху цукрових буряків від землі та

рослинних домішок і зміщення й подавання його з приймальних конвеєрів двох

секцій викопувального робочого органа на центральний поздовжній конвеєр. Він

складається з правої та лівої секцій, кожна з яких має вигляд двох довгих 1 і

двох коротких 3, 4 вальців, які закріплені в сферичних підшипникових опорах на

основній рамі машини. На деякій визначеній довжині нижні вальці кожної секції

мають спіральне навивання 2 із стрічки, а короткий валець 3 — із круга для зміщення

вороху на поздовжній конвеєр. Валець 3 на кінці має зворотний виток, який

обрізує рослинні залишки, що захоплюються шнековим конвеєром. Верхній валець 4

виконаний гладеньким. Вальці мають однаковий напрямок обертання. Частота

обертання спіральних вальців становить 289 об/хв, гладенького — 377 об/хв.

Рис.

6. Шнековий очисник:

1

— довгий валець; 2 — спіральне навивання; 3 і 4 — короткі вальці

Поздовжній і поперечний конвеєри

призначені відповідно для забирання вороху від шнекового очисника і подавання

його на поперечний конвеєр та від нього до вивантажувального.

Поздовжній конвеєр закріплений на

основній рамі машини і складається з ведучого валу із запобіжною муфтою,

полотна, ведених і підтримувальних роликів. На полотні конвеєра влаштовані

скребки і клапан для очищення внутрішнього простору полотна. Полотно

натягується автоматично за допомогою натяжних пристроїв.

Поперечний конвеєр є дном

бункера-нагромаджувача. Він складається із полотна, ведених і підтримувальних роликів

і ведучого валу, клапана очищення внутрішнього простору.

Полотно конвеєрів має два

втулково-роликових ланцюги, з’єднані між собою прутками з кроком 38,1 мм. На

прутках з кроком 304,8 мм закріплені скребки 50 мм заввишки. Швидкість руху

полотна конвеєра 1,22 м/с.

Вивантажувальний елеватор призначений

для завантаження коренеплодів у кузов транспортного засобу, який рухається

поряд із коренезбиральною машиною. На рамі конвеєра встановлені гребінка і

козирокзменшувач швидкості падіння коренеплодів, який запобігає їх пошкодженню і

втратам. Ведучий вал, полотно із скребками, ведені і підтримувальні ролики

виконані аналогічно поздовжньому конвеєру. Крок скребків 457,2 мм, висота — 142

мм.

Рама вивантажувального елеватора

складається з нижньої, середньої і верхньої рамок. Нерухома нижня рамка

прикріплюється до основної рами болтами. Рухома середня рамка шарнірно з’єднана

з нижньою і утримується в потрібному положенні двома гідроциліндрами. Рухома

верхня рамка шарнірно з’єднана із середньою і керується гідроциліндром. За

рахунок зменшення кута нахилу середньої частини навантажувального конвеєра від

50 до 28° ви сота падіння коренів у

кузов транспортного засобу може бути знижена до 1 м, а піднімання верхньої

рамки дає змогу завантажувати його повністю.

Технологічний процес роботи. Під час

руху машини автомат водіння 2 (див. рис. 1) спрямовує передні колеса 3

посередині міжрядь, а активні викопувальні вилки 7 секцій робочих викопувальних

пристроїв 4 — по рядках буряків. Активні конусні вилки 7, обертаючись назустріч

одна одній, підкопують коренеплоди конусними наконечниками, витягуючи їх з

ґрунту, і вводять у розхил дисків коренезабірників 6. При цьому основна маса

землі відокремлюється за рахунок скидання її по боках конусними наконечниками вилки,

які обертаються. Викопані коренеплоди захоплюються дисками коренезабірників 6,

які їх переміщують вгору до бітерів 8. Підняті коренезабірником 6 корені

виштовхуються бітером 8 і спрямовуються на приймальний лопатевий

конвеєр-очисник 9, який переміщує ворох до шнекового очисника 10 і частково

очищує ворох від землі і рослинних домішок. На шнековому очиснику 10

коренеплоди доочищуються від рослинних залишків і вільної землі і зміщуються

ним до центру машини на поздовжній прутковий конвеєр 11, який направляє ворох

на поперечний прутковий конвеєр 16. Він спрямовує коренеплоди на

вивантажувальний елеватор 14, який подає їх у транспортний засіб, що рухається

поряд із збиральною машиною. Під час руху коренеплодів по поздовжньому та

поперечному конвеєрах і вивантажувальному елеваторі вони очищаються від

домішок.

Для заміни транспортних засобів без

зупинення машини під час роботи передбачена можливість короткострокового

вимкнення поперечного конвеєра і вивантажувального елеватора. У цей час

коренеплоди нагромаджуються в перехідному бункері-нагромаджувачі 15, дном якого

є поперечний конвеєр 16. Після заміни транспортних засобів вмикають привід

конвеєрів і коренеплоди знову надходять у новий транспортний засіб.

Технологічні регулювання. Глибину ходу

активних вилок регулюють за допомогою перестановки штирів і втулок у

кронштейнах копіювальних коліс викопувального пристрою.

Копіри автомата водіння машини по

рядках буряків регулюють залежно від розміру коренів. Відстань між пластинами

суміжних копірів має бути на 2...3 см більшою за середній діаметр коренів і

встановлюється зміщенням копіювальних пластин у горизонтальній площині.

Паралельне положення пластин копірів відносно поверхні ґрунту для

копірів-розпушувачів досягається поворотом у вертикальній площині пластин

копірів у затискачах, для полозкових копірів — зміною довжини тяги

паралелограмної підвіски копірів.

06.03.2025р.

Тема

програми № 9: Бурякозбиральні машини

Тема

уроку № 64: Вивчення будови гичкозбиральних машин. Їх регулювання.

Працюємо з

підручником:

(CM - I) -

Сільськогосподарські та меліоративні машини: Підручник / Д.Г. Войтюк, В.О.

Дубровін, Т.Д. Іщенко та ін.; За ред. Д.Г. Войтюка. — К.: Вища освіта, 2004. —

544 с.; іл. СМ - I – сторінки 410-412.

https://vukladach.pp.ua/MyWeb/manual/agroinjenerija/Agricultural%20machinery/9/9.1.htm#%D0%BF916

Опрацювати матеріал.

1. Будова

гичкозбиpальної машини.

2. Робота

гичкозбиpальної машини.

3. Регулювання гичкозбиpальної машини.

Д.З. Оформити

конспект. Дати відповіді на питання:

1. Призначення

гичкозбиральних машин.

2. Опишіть будову

гичкозбиpальної машини МБП-6.

3. Опишіть будову

та замалюйте конструктивну схему гичкозрізувального апарата.

4. Опишіть

технологічний процес роботи гичкозбиpальної машини МБП-6.

5. Опишіть

технологічні регулювання гичкозбиpальної машини МБП-6.

Машина МБП-6 є модифікацією

гичкозбиральної машини МБК-2,7, призначеної для одностадійного збирання гички

кормових буряків.

Гичкозбиральна машина МБП-6 (рис. 1)

складається з основної рами 1, на якій змонтовано причіпний поворотний пристрій

2; фронтально розміщеного ротора 4, на якому вздовж його осі обертання шарнірно

закріплені секції молоткових ножів 5. Для якісного зрізування гички з

коренеплодів у зоні рядка ножі 5 на роторі 4 встановлені в два ряди зі

зміщенням на 180°, а в зоні міжрядь — в один ряд. Над ротором 4, який

обертається в напрямку руху машини, фронтально встановлено шнековий конвеєр 6,

ліва і права частини якого мають протилежне спіральне навивання. В центральній

частині шнекового конвеєра 6 змонтовано лопатевий бітер 7 кидального типу. На

основній рамі 1 встановлено також вивантажувальний елеватор 8, у верхній

частині якого розміщено два лопатевих бітери-метальники 9; копіювальні 3 і опорні

10 колеса; одновальний очисник головок коренеплодів 11, очисні елементи 12

якого аналогічні очисним елементам доочисника гичкозбиральної машини БМ-6Б;

копіювальні колеса 13 і пасивний дообрізник головок 14, виконаний у вигляді

трьох пар пасивних гребінчастих копірів 15, ножів 16 і пасивних копірів-водіїв

17; гідросистему та механізми приводу і піднімання очисника.

Для зменшення габаритних розмірів

машини при транспортних переїздах вивантажувальний елеватор виготовлений із

двох частин, верхню частину якого можна складати за допомогою спеціального

гідроциліндра.

Рис. 1. Конструктивно-технологічна схема гичко-збиральної машини МБП-6:

1 — основна рама;

2 — причіпний пристрій; 3, 13 — копіювальне колесо; 4 — ротор; 5 — секція

молоткових ножів; 6 — шнековий конвеєр; 7 — лопатевий бітер; 8 —

вивантажувальний елеватор; 9 — бітер-метальник; 10 — опорне колесо; 11 —

очисник головок коренеплодів; 12 — очисні елементи; 14 — дообрізник головок; 15

— гребінчастий копір; 16 — пасивний ніж; 17 — пасивний копір-водій; 18 — кузов

транспортного засобу

Технологічний процес роботи.

Копіювальними колесами 3 і 13 встановлюють певну висоту зрізу гички буряків (по

високостоячих коренеплодах) і розміщення очисних елементів очисника головок 11

відносно поверхні ґрунту. Трактор переміщується по зібраному полю, не

приминаючи гичку і не пошкоджуючи коренеплоди своїми колесами. Під час руху

гичкозбиральної машини молоткові ножі 5 ротора 4 зрізують гичку коренеплодів і

закидають її на шнековий конвеєр 6, де його ліва і права частини спірального

навивання пересувають гичку в центральну частину до лопатевого бітера 7, який

унаслідок обертання подає її на вивантажувальний елеватор 8.

Цим конвеєром гичка подається у верхню

частину до двох бітерів-метальників 9, які спрямовують її в кузов транспортного

засобу 18, що рухається поряд із гичкозбиральною машиною. Одночасно із

зрізуванням і транспортуванням гички очисні елементи 12 одновалового очисника

головок коренеплодів 11 доочищують головки від залишків гички на низькостоячих

коренеплодах, землі та інших домішок і зміщують їх вбік на зібране поле за

рахунок розміщення очисного вала очисника 11 під кутом до поперечної осі.

Пасивні копіри-водії 17 спрямовують дообрізник головок 14 у міжряддя

коренеплодів, а пасивні гребінчасті копіри 15 дообрізника 14 наїжджають на

головки коренеплодів і копіюють їх. При цьому пасивні ножі 16 на встановленій висоті

дообрізують головки буряків.

Технологічні регулювання. Первинне

регулювання гичкозбиральної машини на потрібну висоту зрізу (як правило, на

висоту головок коренеплодів, які максимально виступають над рівнем ґрунту) і

розміщення очисних елементів 12 очисника головок коренеплодів 11 виконують на

рівному майданчику за допомогою копіювальних коліс 3 і 13. Зазор між нижньою

кромкою гребінчастого копіра 15 і лезом пасивного ножа 16 регулюють

перестановкою відповідних положень кронштейнів копіра і ножа.

Потім безпосередньо в полі після

проходу контрольних ділянок 5...7 м завдовжки візуально визначають якість

зрізування і підбирання гички, очищення головок від її залишків і дообрізування

головок.

Змінюючи довжину регульованих тяг сниці

причіпного пристрою 2, добиваються водіння гичкозбиральної машини точно по

рядках буряків. Чим точніше буде рухатися машина по рядках, тим краще

виконуватиметься технологічний процес.

04.03.2025р.

Тема програми № 9: Бурякозбиральні машини

Тема уроку № 63: Пpизначення, будова та

робота гичкозбиpальної машини.

Працюємо з підручником:

(CM - I) - Сільськогосподарські та

меліоративні машини: Підручник / Д.Г. Войтюк, В.О. Дубровін, Т.Д. Іщенко та

ін.; За ред. Д.Г. Войтюка. — К.: Вища освіта, 2004. — 544 с.; іл. СМ - I – сторінки 401-410.

https://vukladach.pp.ua/MyWeb/manual/agroinjenerija/Agricultural%20machinery/9/9.1.htm#%D0%BF916

Опрацювати матеріал.

1. Призначення гичкозбиральних машин

2. Будова гичкозбиpальної машини.

3. Робота гичкозбиpальної машини.

Д.З. Оформити конспект. Дати відповіді на

питання:

1. Призначення гичкозбиральних машин.

2. Опишіть будову

гичкозбиpальної машини БМ-6Б.

3. Опишіть будову та замалюйте конструктивну схему

гичкозрізувального апарата.

4. Опишіть технологічний процес роботи

гичкозбиpальної машини БМ-6Б.

5. Опишіть технологічні регулювання гичкозбиpальної машини БМ-6Б.

Гичкозбиральні машини. Гичкозбиральні

машини зрізують гичку цукрових і кормових буряків і подають її у транспортні

засоби або розкидають на зібране поле. Для зрізування гички коренеплодів

застосовують різальні апарати дискового і ротаційного типів, а для її збирання

— гичкозбиральні машини БМ-6Б, БМ-4А, МБП-6 і МБК-2,7.

Гичкозбиральна машина БМ-6Б призначена

для збирання гички цукрових буряків, які посіяні з шириною міжрядь 45 см.

Машина причіпна і агрегатується з тракторами МТЗ-80/82, ЮМЗ-6АМ, Т-70С, ДТ-75М

тягового класу 1,4 і 2. Робочі органи гичкозбиpальної машини приводяться в рух

від ВВП трактора.

Робоча швидкість руху машини 5,1...8,0 км/год, ширина захвату 2,7 м, продуктивність машини 1,3...2,4 га/год.

Загальна будова. Машина

складається з основної рамі (рис. 1), на якій встановлено дві суміжні секції

гичкозбиральних апаратів, два поздовжні (приймальні) конвеєри 5, два проміжні

бітерні вали 6, поперечний конвеєр 9 і вивантажувальний елеватор 7, два бітерні

вали 8 кидального типу, очисник головок коренеплодів 11, два опорні пневматичні

колеса 10, причіпний пристрій, автомат водіння, гідросистему, механізм приводу

робочих органів, універсальну систему контролю і сигналізації УСАК-6В.

Автомат водіння призначений для спрямування

робочих органів по осі рядків буряків і складається з трьох копір-водіїв 1, які

завдяки шарнірній системі навіски з’єднані з поперечною тягою. На рамі автомата

водіння також встановлено коромисло, гідророзподільник, гідроциліндр,

запобіжний клапан та систему маслопроводів.

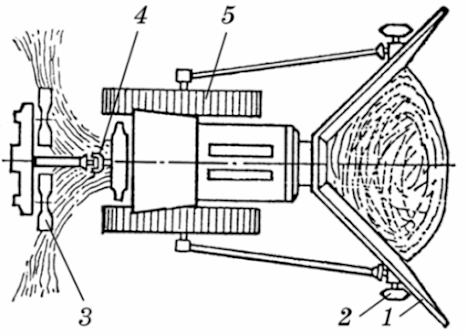

Рис. 1. Конструктивно-технологічна схема гичкозбиральної машини БМ-6Б: 1 — копір-водій; 2 — копіювальне колесо; 3 — гребінчастий копір; 4 — дисковий ніж; 5 — поздовжній приймальний конвеєр; 6 і 15 — бітерний вал; 7 — вивантажувальний елеватор; 8 — бітер кидального типу; 9 — поперечний конвеєр; 10 — опорне колесо; 11 — очисник головок коренеплодів; 12 — опорне колесо очисника головок; 13 — вал очисника; 14 — очисні елементи

Секція гичко-збиральних апаратів (рис. 2) складається з трьох гичкозрізувальних апаратів, які змонтовані на рухомій рамі 5 в її передній частині, що спирається на пневматичне копіювальне колесо 1.

Рис. 2. Конструктивна схема гичкозрізувального апарата: 1 — копіювальне колесо; 2 — гребінчастий копір; 3 — болт; 4 — паралелограмна підвіска; 5 — рухома рама; 6 — гвинтовий механізм; 7 — вал; 8 — гвинтова тяга; 9 — приймальний конвеєр; 10 — дисковий ніж; 11 — бітер

Гичкозрізувальний апарат призначений для

зрізування гички з головок буряків та передачі її на приймальний конвеєр 9. Цей

апарат має гребінчастий пасивний копір 2, шарнірно встановлений на

паралелограмній підвісці 4, за яким змонтовано дисковий ніж 10 і бітер 11. Вал

обертання 7 ножа і бітера за допомогою гвинтової тяги 8 шарнірно з’єднано з

паралелограмною підвіскою 4 і рухомою рамою 5. Різальні апарати комплектуються

гладенькими дисковими або сегментними ножами залежно від умов використання. На

полях з нерівномірним розподілом рослин у рядку, за великої урожайності гички

або забур’яненості посівів застосовують сегментні ножі.

Очисник коренеплодів 11 (див. рис. 1)

призначений для доочищення залишків гички з головок буряків. Він складається з

рами, яка спирається на два регулювальних колеса 12 і начіплюється на основну

раму машини. На рамі очисника змонтовано очисний пристрій — вал 13, на якому по

гвинтовій лінії консольно закріплені очисні елементи 14, виконані у вигляді стрічки

з прогумованого паса. Вал очисного пристрою 13 встановлений під кутом до

напрямку руху машини.

Технологічний процес роботи. Під час

руху агрегату вздовж рядків (див. рис. 1) копір-водії 1 рухаються по міжряддях,

копіюють поверхню поля та головки коренеплодів і за допомогою гідросистеми

забезпечують спрямування гичкозрізувального апарата машини по рядках. У разі

відхилення рядків копір-водії 1 зміщуються головками коренеплодів вліво чи

вправо і через поперечну тягу та коромисло виводять золотник гідророзподільника

з нейтрального положення. При цьому масло під тиском подається у гідроциліндр,

шток якого переміщується і зміщує машину в певний бік. Гребінчасті копіри 3

наїжджають на головки коренеплодів і, переміщуючись по них, утримують дискові

ножі 4 на заданій висоті зрізу гички. Ножі 4 обертаються і різальними кромками

зрізують верхню частину головки коренеплодів з гичкою, при цьому бітери 11 (див.

рис. 2) подають її на поздовжні приймальні конвеєри 5 (див. рис. 1), які

подають гичку до бітерних валів 6. Бітерний вал 6 переправляє гичку на

поперечний конвеєр 9, де бітери підхоплюють гичку і подають її на

вивантажувальний елеватор 7. З цього конвеєра гичка надходить до бітерів 8

кидального типу, які спрямовують її в кузов транспортного засобу, що рухається

поряд із збиральним агрегатом. Одночасно із зрізуванням і транспортуванням

гички очисні елементи 14 привідного валу 13 очисника головок 11 доочищають

залишки гички на головках коренеплодів і зміщують рослинні домішки на зібрану

частину поля.

Технологічні регулювання. Зрізувальний

апарат регулюють безпосередньо в полі. Положення ножів відносно поверхні поля

встановлюють гвинтовим механізмом 6 (див. рис. 2) копіювального колеса 1 кожної

секції. Вертикальний зазор а між гребінчастим копіром 2 і дисковим ножем 10

регулюють гвинтовою тягою 8, а горизонтальний (зазор b) — переміщенням

гребінчастого копіра 2 по отворах кронштейна паралелограмної підвіски 4. Для

нормального зрізування коренеплодів, що виступають над поверхнею ґрунту, зазор

а зменшують з метою автоматичної зміни вертикального зазору b при підніманні

копіра 2 і дискового ножа 10 вгору. При цьому шарнір гвинтової тяги 8

переставляють в один із трьох отворів верхньої тяги паралелограмної підвіски 4.

Положення очисних елементів 14 (див.

рис. 1) валу 13 очисника головок коренеплодів 11 установлюють за допомогою

гвинтового регулювального механізму опорних коліс 12.

04.03.2025р.

Тема

програми № 8: Картоплезбиральні машини

Тема

уроку № 62: Підготовка картоплекопачів до роботи та їх регулювання.

Можливі

несправності та способи їх усунення.

Працюємо

з підручником:

(CM - I) -

Сільськогосподарські та меліоративні машини: Підручник / Д.Г. Войтюк, В.О.

Дубровін, Т.Д. Іщенко та ін.; За ред. Д.Г. Войтюка. — К.: Вища освіта, 2004. —

544 с.; іл. СМ - I – сторінки 434-449.

https://vukladach.pp.ua/MyWeb/manual/agroinjenerija/Agricultural%20machinery/9/9.2..htm#%D1%9492

Опрацювати матеріал.

1. Будова картоплезбиральних комбайнів.

3. Робота картоплезбиральних

комбайнів.

4. Технологічні

регулювання картоплезбиральних комбайнів.

5. Можливі несправності та способи їх

усунення на картоплезбиральних комбайнах.

Д.З. Оформити

конспект. Дати відповіді на питання:

1. Які машини

використовують для збирання картоплі?

2. Поясніть

призначення дворядного уніфікованого комбайну ККУ-2А.

3. Опишіть будову

дворядного уніфікованого комбайну ККУ-2А.

4. Опишіть

технологічний процес роботи комбайну ККУ-2А.

5. Опишіть

технологічні регулювання комбайну ККУ-2А.

Картоплезбиральні

комбайни. Основні машини для збирання картоплі — дворядний уніфікований комбайн

ККУ-2А (ККУ-2 «Дружба»), КПК-3 (КПК-2), Е-684, Е-686, КСК-4-1.

Картоплезбиральний комбайн ККУ-2А

призначений для збирання картоплі з двох рядків на полях з легкими та середніми

ґрунтами, напівначіпний, агрегатується з колісними тракторами МТЗ-80/82, ЮМЗ-6Л

за вологості ґрунтів 14...20 %, а при збиранні на перезволожених — гусеничними

Т-74, ДТ-75, обладнаними ходозменшувачами та гідроначіпними системами. Робочі

органи приводяться в рух від ВВП трактора. Ширина захвату 1,4 м, робоча

швидкість руху 1,8...4,0 км/год, продуктивність 0,32...0,43 га/год, маса 4527

кг.

Загальна будова. Основні складові

частини комбайна (рис. 9.23) — активний леміш 1, основний 15 та другий 13

сепарувальні конвеєри з механізмом струшування, грудкоподрібнювач 14,

бадиллєвідокремлювач, барабанний конвеєр 9, гірка 2, перебиральний стіл 8, конвеєри

завантаження 6 бункера 4 та домішок 5, рама, опорні та ходові колеса, механізм

передач, гідравлічний механізм піднімання бункера, механізм заглиблення леміша,

а також площадки для комбайнера і перебиральників картоплі.

Рис. 1. Конструктивно-технологічна схема комбайна ККУ-2А: 1 — активний леміш; 2 — гірка; 3 — екран; 4 — бункер; 5 — конвеєр домішок; 6 — конвеєр завантаження бункера; 7 — розподільник; 8 — перебиральний стіл; 9 і 10 — барабанний та притискний конвеєри; 11 — відбійні прутки; 12 — рідкопрутковий конвеєр; 13 і 15 — другий та основний сепарувальні конвеєри; 14 — грудкоподрібнювач

Активний леміш призначений для

підкопування рядків картоплі при збиранні прямим комбайнуванням, підбирання

валків за роздільного способу та для підкопування рядків з одночасним

підбиранням валків за комбінованого способу збирання. Він складається з

плоского леміша, змінних накладок, ексцентрикового валу, шатунів, змінних

боковин, решітки, механізму приводу ексцентрикового валу. При збиранні картоплі

прямим комбайнуванням і комбінованим способом на плоский леміш прикріплюють змінні

накладки, а при роздільному — їх знімають і замість них монтують боковини.

Основний

прутковий сепарувальний конвеєр призначений для попередньої сепарації

викопаного вороху і складається з ведучого валу, нижніх, підтримувальних котків

і котків примусового струшування, полотна елеватора, валу механізму

струшування, кривошипно-шатунного механізму, диска приводу і корпусу кривошипа.

Механізм струшування призначений для приведення у коливальний рух верхньої

стрічки основного конвеєра. Він складається з валу, на якому закріплені три

пари котків під верхньою стрічкою основного конвеєра і приводиться в дію

кривошипно-шатунним механізмом.

Грудкоподрібнювач призначений для

руйнування грудок ґрунту та часткового відривання бульб від бадилля. Він

складається з двох паралельно встановлених один над одним пневматичних балонів

циліндричної форми, які мають покришку,

в яку встановлено гумову камеру. Покришка з камерою прикріплена металевими

кільцями до торцевих дисків, які жорстко закріплені на валу з корпусами

шарикопідшипників.

Другий сепарувальний конвеєр

призначений для подальшого відсіювання ґрунту і за будовою аналогічний першому.

Бадиллєвідокремлювач призначений для

відривання бульб від бадилля та викидання його з рослинними домішками на

зібране поле. Він складається з пруткового і притискного конвеєрів, двох

відбійних прутків, кронштейнів, пружин, регульованих гвинтів і механізму

приводу.

Барабанний конвеєр використовують для

подавання бульб із залишками домішок на гірку, а також відсіювання дрібних

домішок ґрунту. Його змонтовано впоперек відносно поздовжньої осі комбайна. Він

складається з рами, звареної із труб, внутрішня поверхня якої розподілена

лопатями на відсіки. Всередині барабана встановлено напрямний щиток. Поверхня

барабана решітчаста, утворена сталевим тросом з пластмасовим покриттям.

Гірка призначена для розподілу маси на

бульби і домішки. Вона складається із стрічкового конвеєра, який встановлено у

верхній частині барабанного конвеєра. Стрічковий конвеєр утворено з

нескінченної стрічки, на робочій поверхні якої утворені гумові пальці і яка

охоплює ведучий та ведений барабани. Гірка також має раму з боковинами,

храповик, підвіску, важіль з собачкою і механізм натягування робочого полотна

гірки.

Перебиральний стіл призначений для

ручного відокремлення бульб від домішок після часткового розподілу їх на гірці.

Він має вигляд стрічкового конвеєра, встановленого у напрямку поздовжньої осі

комбайна. Постійний кут нахилу стола 12°. Перебиральний стіл складається із

транспортної стрічки, яка прикріплена до ланцюгів та охоплює зірочки ведучого й

веденого барабанів, рами, боковин, розподільника і механізму приводу. Для працівників-перебиральників,

що стоять по обидва боки стола, на комбайні встановлено спеціальні площадки з

огорожами.

Розподільник призначений для розподілу

маси на дві частини (на потік бульб, спрямований на конвеєр завантажувального

бункера, і потік домішок, який потрапляє на конвеєр домішок). Він складається з

трубчастого бруса, до якого в нижній частині прикріплено стрічку прогумованого

полотна, що дотикається до конвеєра перебирального стола, і який одним кінцем

шарнірно з’єднаний з передньою стяжкою, а другим — із задньою. Конвеєр домішок

призначений для видалення залишків ґрунту, каміння і рослин, які надходять із

перебирального стола. За своєю будовою він аналогічний конструкції гірки,

тільки на поверхні полотна немає гумових пальців.

Бункер призначений для нагромадження

бульб і вивантаження їх під час руху комбайна в кузов транспортного засобу,

який рухається поряд з комбайном. Він складається з основної і відкидної рам,

боковин, ведучого і веденого барабанів, конвеєрної стрічки з прогумованого

полотна, лотока, гідравлічного механізму піднімання, приводу з механізмом

керування рухом стрічки.

Технологічний

процес роботи. Комбайн в агрегаті з трактором, рухаючись уздовж рядків,

активним лемішем 1 підкопує два суміжні рядки. Підкопаний шар ґрунту з

бульбами, залишками бадилля, яке раніше збирають машиною КИР-1,5Б, надходить на

основний сепарувальний конвеєр 15, де під дією механізму струшування

відсіюється основна маса ґрунту. Бульби з домішками більших і міцніших грудок,

а також з іншими домішками конвеєром 15 подаються на грудкоподрібнювач 14, де

під дією тиску балонів, що обертаються назустріч один одному, грудки

подрібнюються на дрібні частини і вся маса надходить на другий сепарувальний

конвеєр 13, на якому відсіюються подрібнені грудки. Потім маса надходить на

рідкопрутковий конвеєр 12 бадиллєвідокремлювача. На прутках конвеєра 12 бадилля

зависає і рухається до притискного конвеєра 10, де відірвані від бадилля бульби

і дрібні домішки між прутками потрапляють у нижню частину барабанного конвеєра

9.

Притискний конвеєр 10 витискує

невідокремлені від бадилля бульби вниз до двох відбійних прутків 11, які

відривають їх. Затиснуте між конвеєрами 12 і 10 бадилля викидається на зібране

поле, а відірвані бульби надходять на нижню частину барабанного конвеєра 9. Він

подає їх разом з домішками на рухоме полотно гірки 2, на якому відокремлюються

від бульб домішки ґрунту і рослин, а бульби скочуються по полотну гірки вниз і

потрапляють на нижню частину перебирального стола 8, а домішки — на верхню. На

столі 8 бульби зверхньої частини скочуються на нижню, а домішки за рахунок

більшого тертя з поверхнею полотна стола 8 залишаються на ньому. З обох боків

стола 8 стоять працівники, які коригують розподіл по ньому бульб і домішок, при

цьому розподільник 7 відокремлює потік бульб від домішок. Бульби по конвеєру

завантаження 6 надходять у бункер 4, а домішки — на конвеєр 5 і далі на зібране

поле. Для зменшення пошкодження бульб під час падіння з конвеєра 6 у бункер 4

на комбайні встановлено еластичний екран 3, який зменшує швидкість падіння. Із

бункера 4 бульби вивантажуються у транспортні засоби під час руху або зупинення

збирального агрегату.

Технологічні регулювання. Комбайном

керують із площадки комбайнера, розміщеної в передній частині комбайна. Поряд з