15.04.2025р.

Тема програми № 1: Двигуни

Тема уроку № 86: Особливості ГРМ

обслуговуючих тракторів

Працюємо з підручником:

(Т–I) - Трактори: / А.Ф. Головчук, В.Ф.

Орлов, О.П. Строков; За ред. А.Ф. Головчука — К.: Грамота, 2003. — 576 с.;

іл. Т - I – сторінки 46 –59.

Опрацювати матеріал.

1. Призначення ГРМ обслуговуючих тракторів.

2. Будова ГРМ обслуговуючих тракторів.

3. Робота ГРМ обслуговуючих тракторів.

4. Регулювання теплового зазору ГРМ

тракторів ЮМЗ-6КЛ та МТЗ-80.

Д.З. Оформити конспект. Дати відповіді на

питання:

1. Опишіть особливості ГРМ тракторів

ЮМЗ-6КЛ та МТЗ-80.

2. Види приводів ГРМ тракторів ЮМЗ-6КЛ та

МТЗ-80.

3. Правила регулювання теплового зазору

ГРМ тракторів ЮМЗ-6КЛ та МТЗ-80.

4. ОП та ТБ під час обслуговування,

ремонту ГРМ тракторів ЮМЗ-6КЛ та МТЗ-80.

5. Підібрати відео до теми ГРМ. Створити

презентацію до теми ГРМ.

15.04.2025р.

Тема програми № 1: Двигуни

Тема уроку № 85: Особливості КШМ

обслуговуючих тракторів

Працюємо з підручником:

(Т–I) - Трактори: / А.Ф. Головчук, В.Ф.

Орлов, О.П. Строков; За ред. А.Ф. Головчука — К.: Грамота, 2003. — 576 с.;

іл. Т - I – сторінки 25 – 45.

Опрацювати матеріал.

1. Призначення КШМ двигуна.

2. Будова КШМ двигуна.

3. ТО та ремонт КШМ тракторів ЮМЗ-6КЛ та

МТЗ-80.

Д.З. Оформити конспект. Дати відповіді на

питання:

1. Опишіть КШМ трактора ЮМЗ 6КЛ.

2. Опишіть КШМ трактора МТЗ 80.

3. Правила ТО та ремонту КШМ тракторів ЮМЗ-6КЛ та МТЗ-80.

4. ОП та ТБ під час

обслуговування, ремонту КШМ тракторів ЮМЗ-6КЛ та МТЗ-80.

5.

Підібрати відео до теми КШМ. Створити презентацію до теми КШМ.

15.04.2025р.

Тема програми № 7: Електрообладнання

тракторів

Тема уроку № 84: Основні несправності

електрообладнання трактора.

Працюємо з підручником:

(Т–I) - Трактори: / А.Ф. Головчук, В.Ф.

Орлов, О.П. Строков; За ред. А.Ф. Головчука — К.: Грамота, 2003. — 576 с.;

іл. Т - I – сторінки 298 – 301.

Опрацювати матеріал.

1. Робота електрообладнання трактора.

2. Ознаки несправності електрообладнання

трактора.

3. Ремонт електрообладнання трактора.

Д.З. Оформити конспект. Дати відповіді на

питання:

1. Опишіть основні ознаки несправностей

електрообладнання трактора.

2. Призначення та робота з ТО

електрообладнання трактора.

3. Ремонт основних несправностей

електрообладнання трактора.

Можливі несправності електрообладнання та способи їх

усунення

|

Ознака

несправності |

Причина

виникнення |

Способи

усунення |

|

Прискорене саморозрядження акумуляторної батареї |

Замикання виводів акумуляторів брудом та електролітом |

Протерти поверхні чистою тканиною, нейтралізувати поверхні 10%-розчином

кальцинованої соди або нашатирного спирту |

|

Замикання різнойменних пластин активною масою, що осипалась |

Замінити батарею при сильному саморозряджанні |

|

|

Забруднення електроліту |

Замінити електроліт |

|

|

Сульфатація пластин акумуляторної батареї |

Експлуатація розрядженої батареї зі зниженим рівнем електроліту |

Долити електроліт, зарядити батарею |

|

Коротке замикання всередині акумулятора |

Руйнування сепараторів, випадання активної маси на дно акумуляторів |

Промити акумулятори дистильованою водою, при сильному замиканні –

замінити батарею |

|

Окислення полюсних виводів акумуляторної батареї |

Потрапляння електроліту, відсутність мастила на виводах |

Зачистити виводи, змастити їх технічним вазеліном |

|

Нещільне кріплення наконечників проводів |

Підтягнути послаблені кріплення |

|

|

Систематичне перезарядження акумуляторної батареї |

Підвищена напруга генератора |

Встановити гвинт посезонного регулювання в положення «Літо» |

|

Систематичне недозаряд акумуляторної батареї |

Знижена напруга генератора |

Встановити гвинт посезонного регулювання в положення «Зима» |

|

Амперметр не показує заряджання |

Несправний амперметр |

Замінити амперметр |

|

Обрив в зарядному колі |

Усунути обрив |

|

|

Пробуксовує приводний пас |

Відрегулювати натяг приводного паса |

|

|

Несправний генератор |

Усунути несправність, замінити генератор |

|

|

Амперметр постійно показує великий зарядний струм |

Пробитий транзистор, порушене регулювання реле-регулятора |

Замінити транзистор, замінити регулятор. Відрегулювати реле-регулятор |

|

Замикання обмоток статора генератора |

Замінити генератор |

|

|

Акумуляторна батарея «кипить», вимагає частого доливання дистильованої

води |

Високий рівень напруги |

Відрегулювати реле-регулятор |

|

Порушене з’єднання реле-регулятора з «масою» |

Надійно з’єднати реле-регулятора з «масою» |

|

|

Фазний провід генератора замкнута на провід обмотки збудження |

Замінити генератор |

|

|

На затискачі «+» генератора немає напруги |

Обрив в фазах статора |

Замінити генератор |

|

Пробій ізоляції тепловідводу |

Замінити випрямляч |

|

|

Шум генератора |

Надмірне спрацювання підшипників |

Замінити підшипники |

|

Прослизання або надмірне натягування паса генератора |

Відрегулювати натяг |

|

|

Стартер не вмикається |

Сильне підгоряння диска і контактів тягового реле, реле вмикання, їх

окислення |

Зачистити контакти |

|

Порушення контактів щіток з колектором |

Колектор зачистити скляною шкуркою, очистити щітки і щіткотримачі |

|

|

Обрив проводів |

Усунути обрив |

|

|

Стартер не провертає колінчастий вал двигуна |

Сильне окислення виводів акумуляторної батареї або наконечників проводів |

Зачистити виводи, змастити їх технічним вазеліном |

|

Сильно спрацьовані щітки |

Замінити щітки |

|

|

Замикання на корпус обмоток |

Замінити стартер |

|

|

При вмиканні стартера чутні часті удари шестерні привода по зубчастому

вінцю маховика |

Обрив утримуючої обмотки тягового реле |

Замінити тягове реле |

|

Порушення регулювання реле вмикання |

Відрегулювати реле вмикання |

|

|

Якір стартера обертається з великою швидкістю, при цьому колінчастий вал

не обертається |

Пробуксовування муфти вільного ходу |

Промити муфту або замінити її |

|

Від’єднання важеля привода стартера від якоря тягового реле |

Під’єднати важіль |

|

|

Не горять окремі лампи |

Перегоріла нитка лампи |

Замінити лампу |

|

Поганий контакт в патроні лампи або в з’єднувальній панелі |

Усунути поганий контакт |

|

|

Зменшення сили світла приладів освітлення |

Забруднення розсіювачів, рефлекторів |

Промити та прочистити розсіювачі, рефлектори |

|

Потемніння колби лампи |

Замінити лампу |

|

|

Зміна напрямку світлового потоку фар |

Розрегулювання фар |

Відрегулювати фари |

08.04.2025р.

Тема програми № 7: Електрообладнання

тракторів

Тема уроку № 83: Прилади освітлення,

сигналізації та контролю.

Працюємо з підручником:

(Т–I) - Трактори: / А.Ф. Головчук, В.Ф.

Орлов, О.П. Строков; За ред. А.Ф. Головчука — К.: Грамота, 2003. — 576 с.;

іл. Т - I – сторінки 292 – 298

https://budova-traktoriv.com.ua/osvitlennya_kontrol.html

Опрацювати матеріал.

1.

Призначення приладів освітлення.

2.

Будова та робота приладів освітлення.

3.

Будова та робота сигналізації та контролю.

Д.З. Оформити конспект. Дати відповіді на

питання:

1. Поясніть призначення приладів

освітлення.

2. Опишіть будову та робота приладів

освітлення.

3. Яке призначення сигналізації та

контролю.

4. Опишіть будову

та роботу сигналізації та контролю.

5. Замалюйте електричну схему приладів сигналізації

та контролю.

До приладів освітлення тракторів

належать передні і задні фари, габаритні ліхтарі, ліхтар освітлення номерного

знаку, плафони освітлення кабіни, лампи підсвічування щитка приладів, виносні ліхтарі

на причепах.

Призначення цих приладів:

—

освітлення машинно-тракторного агрегату в темний час доби;

—

сигналізація маневрування під час руху на дорогах (повороти,

гальмування,

аварійна зупинка).

До приладів

зовнішнього освітлення належать

фари, що забезпечують водієві

видимість простору в напрямку руху; передні білі та задні

червоні габаритні ліхтарі;

ліхтар освітлення заднього номерного знаку; ліхтарі сигналу

гальмування; покажчики повороту з білими або оранжевими розсіювачами.

Фари,

уяву про будову яких дає рис. 1, мають освітлювати шлях перед машиною на

відстані не менше100 м. Щоб утворювати потужний напрямлений світловий потік,

нитку розжарення лампи фари вміщують

у фокусі відбивача,

який виконано як

параболоїд(цим досягається

паралельність променів). Розсіювач

забезпечує захист відбивача від

забруднення та рівномірність

освітлення. Для запобігання осліпленню

водіїв зустрічних машин

променями дальнього

освітлення(рис. 1, поз. Д) вони спрямовуються дещо вниз і вправо(останнє – для

ліпшого бачення краю шляху). У цьому разі нормальне освітлення має

забезпечуватись на відстані близько 30 м (ближнє світло). Ближнє світло

фар(рис. 1, поз. Б) отримують з використанням другої нитки

розжарення в лампі, яка зміщена відносно фокуса

відбивача вгору і

вліво(американська система), або встановленням під

ниткою ближнього світла

металевого щитка

(європейська система). В обох

системах відбитий пучок

світла спрямовується вниз і вправо.

Рис. 1. Кругла фара головного освітлення:

1 – гвинт; 2, 7 – обідки; 3 – розсіювач; 4 – лампа; 5

– відбивач; 6 – прокладка; 8, 15 – гвинти відповідно вертикального й

горизонтального регулювання; 9 – корпус; 10 – кільце; 11 – провід; 12 –

колодка; 13 – патрон; 14 – пружина

Електромагнітні вібраційні звукові сигнали монтують за дво-провідною схемою(на

відміну від інших споживачів струму). Слабкий звук чи хрипіння коригують

гвинтом1 (рис. 2), що знаходиться на задній стінці корпусу.

Рис. 2. Звуковий електромагнітний сигнал:

1 – регулювальний гвинт; 2 – клеми; 3 – резонатор; 4 –

осердя електромагніту; 5 – корпус; 6 – обмотка електромагніту; 7 – кронштейн; 8

– контакти; 9 – мембрана

Електричний манометр складається з датчика 6 (рис. 3) і покажчика 1, включених в електричну схему. Корпус датчика угвинчується в остов двигуна. До нього по каналу підводиться олива з головної магістралі. Між корпусом і кришкою датчика знаходиться діафрагма 4. З одного боку, на діафрагму тисне олива, з іншого – вона з’єднана з рухомим контактом 7 реостата 5. Один кінець реостата сполучений з мінусовою клемою акумуляторної батареї, другий – з плюсовою.

Рис. 3. Схема електричного манометра

Прилади інформують водія (оператора) про стан

підконтрольного параметра (тиску оливи в системі

мащення та повітря в пневмосистемі, температури

охолодної рідини, рівня палива в баку тощо).

У

корпусі електромагнітного покажчика встановлено екран, три котушки 3, рухомий

магніт зі стрілкою 2, рухомо закріпленою на осі, і нерухомий магніт

для встановлення стрілки на нульову позначку

шкали. Екран запобігає впливу побічних магнітних полів на роботу покажчика.

Під

час роботи величина струму в котушках 3

залежить від положення рухомого контакту 7 на реостаті 5, а самого

контакту 7 – від величини тиску в системі. У разі підключення струму до котушок

3 утворюється сумарне магнітне поле. Взаємодіючі

з ним, стрілка 2 займає положення, що відповідає величині тиску в

головній оливній магістралі.

Сигналізатори

попереджують світлом чи звуком про аварійний рівень контрольованого

параметра.

Рис. 4. Схема сигналізатора аварійного

тиску оливи

в системі мащення двигуна ЗМЗ-4025: а–

контрольна лампа горить; б– контрольна лампа не горить; 1 – датчик; 2 –

контрольна лампа; 3 – запобіжник; 4 – вимикач запалювання; 5 – вольтметр; 6 –

акумуляторна батарея

Зручність

застосування електричних приладів і сигналізаторів для контролю неелектричних

параметрів полягає в тому, що датчик та покажчик(з’єднані провідником струму)

можуть бути розміщені на будь-якій відстані один від одного там, де доцільно.

Для

прикладу у рис. 4 наведено схему

сигналізатора аварійного тиску

оливи в системі мащення

двигуна ЗМЗ-4025 (“Газель”): електричне

коло розмикається, якщо тиск перевищує40–80 кПа(0,4–0,8 кгс/см2).

08.04.2025р.

Тема програми № 7: Електрообладнання

тракторів

Тема уроку № 82: Будова та робота

стартеру.

Працюємо з підручником:

(Т–I) - Трактори: / А.Ф. Головчук, В.Ф.

Орлов, О.П. Строков; За ред. А.Ф. Головчука — К.: Грамота, 2003. — 576 с.;

іл. Т - I – сторінки 289 – 291

https://vukladach.pp.ua/MyWeb/manual/agroinjenerija/traktoru_i_avtomobili_I%D0%86_g/traktoru_i_avtomobili_I%D0%86_g/4/4_4.htm

https://budova-traktoriv.com.ua/starter.html

Опрацювати матеріал.

1. Призначення стартера.

2. Будова стартера.

3. Робота стартера.

Д.З. підручника, блогу і в зошиті дати

відповіді на питання:

1. Поясніть призначення електростартерного

пуску.

2. Опишіть будову та робота стартеру.

3. Виконайте графічне зображення електричної

схеми системи електростартерного пуску.

4. Опишіть ТО системи електростартерного

пуску.

Система

електричного пуску складається з акумуляторної батареї, стартера і пристрою для

керування стартером.

Стартер служить для пуску двигуна, це

невеликий чотириполюсний електродвигун постійного

струму з послідовним або змішаним

збудженням і дистанційним

електромагнітним вмиканням

стартера.

Такі

двигуни розвивають максимальний пусковий момент під час гальмування

якоря, тобто коли шестірня стартера входить у зачеплення з вінцем маховика, що

і потрібно на початку пуску двигуна.

Обмотки якоря та

обмотки збудження стартера мають

мінімальний опір, тому що вони

виготовлені з мідного проводу

великого перетину, а їхня довжина

невелика.

Для

пуску ДВЗ необхідно

його поршням надати

зворотно поступального руху. Із цією метою колінчастий вал

карбюраторного двигуна обертають

із частотою 50…80 хв‐1, дизельного

– 200…250 хв‐1.

Обертання колінчастого

валу карбюраторного двигуна

може здійснюватися пусковою

рукояткою або електричним стартером, дизельного – електричним

стартером або пусковим двигуном.

Потужність стартера залежить від типу,

потужності та розмірів двигуна і перебуває в границях від 0,3 до 15 кВт за

напруги акумуляторної батареї 12 В у карбюраторних і 24 В у дизельних двигунах.

У корпусі 1 стартера (рис. 1а) гвинтами

закріплені чотири сталевих полюси, на яких закріплені котушки обмотки

збудження. Дві котушки (серієсні) зʹєднані паралельно між собою і послідовно –

з обмоткою якоря.

Під час пуску двигуна через обмотки котушок

проходить великий струм, тому їх (як і обмотки якоря) виконують із мідної шини.

Дві інші котушки (шунтові) між собою з’єднані

послідовно і разом включені паралельно обмотці якоря.

Їхні

обмотки розраховані на

порівняно невеликий струм, що залежить переважно від напруги

акумуляторної батареї.

Чотири мідно–графітові щітки

встановлені в щіткотримачах, закріплених в алюмінієвій кришці.

До двох щіткотримачів позитивних щіток,

ізольованих від кришки

пластмасовими пластинами, приєднані виводи серієсних котушок.

До двох інших щіткотримачів

приєднані виводи шунтових

котушок, вони приклепані

до кришки, тобто зʹєднані з

масою, і в них вставляються негативні щітки.

Всі щітки притискаються до колектора

спіральними пружинами.

Рис.

1. Стартер: а – схема роботи; б – муфта вільного ходу:

1 – корпус стартера; 2, 5, 7 – затискачі;

3 – додатковий контакт; 4, 5 – основні контакти; 6 – контактний диск; 8 – шток;

9, 10 – відповідно втягуюча й утримуюча обмотки; 11 – вмикач запалювання; 12 –

важіль ввімкнення приводу; 13 – контакт; 14 – провідна обойма; 15 – ролик; 16 –

штовхач; 17 – шліцьова втулка; 18 – ведена обойма; 19 – пружина штовхача

Якір складається з валу і напресованих на нього сердечника з обмоткою та колектора.

Обмотка вкладена в пази сердечника,

набраного з тонких

пластин електротехнічної сталі.

Кінці обмотки виведені та

ізольовані одна від

однієї пластини колектора, складені на пластмасовій основі.

Вал обертається у двох пористих

металокерамічних (мідно‐графітових) втулках, просочених маслом і запресованих у

кришки стартера.

Передня кришка має фланець, яким

стартер кріпиться до картера зчеплення.

На

цій кришці на

валу якоря змонтований привід стартера,

що складається з

важеля 12 з поворотною пружиною і роликової обгінної муфти (муфти

вільного ходу) із шестірнею.

Муфта холостого ходу забезпечує

передачу крутного моменту від стартера до вінця маховика під час пуску двигуна

та від’єднанні шестірні стартера від маховика після пуску двигуна.

Її внутрішня (провідна) обойма 14 (рис.

1б) має подовжену маточину, яку на спіральних шліцах встановлюють на валу

якоря.

Така установка забезпечує повернення

муфти у випадку переміщення її уздовж валу, що полегшує введення в зачеплення

зубів шестірні стартера і вінця маховика.

Зовнішня (ведена) обойма 18 муфти виконана як

одне ціле із шестірнею стартера.

Із внутрішнього боку ця обойма має

чотири пази, у яких розміщуються ролики

15, які постійно відтискуються штовхачами 16 із пружинами 19 у звужену частину

пазів, заклинюючи в такий

спосіб обидві частини

муфти.

Ефект заклинювання підсилюється,

коли обертається ведуча

обойма, тобто у

випадку вмикання стартера.

Стартер

вмикається обертанням ключа

вмикача запалювання праворуч

до упору. При цьому струм невеликої сили від акумуляторної батареї

спочатку піде в

обмотку реле включення, намагнічуючи його

сердечник, який притягає якір, замикаючи контакти електричного

ланцюга стартера.

Після

цього струм невеликої сили також піде від акумуляторної батареї до затискача 2

(рис. 1) тягового реле, далі – на вмикач запалювання і затискач 7, втягуючу

обмотку 9 тягового реле та через затискач 5 – в обмотки стартера.

Разом

з тим струм проходитиме тонкою утримуючу обмоткою тягового реле.

Під

дією магнітного поля, створюваного

обмотками, сердечник тягового

реле втягується вглиб втулки і переміщає важіль ввімкнення

12, що нижнім кінцем переміщує гвинтовими шліцами

привід стартера та

вводить його шестірню в

зачеплення із зубчастим

вінцем маховика.

Разом з тим сердечник тягового реле

через шток 8 переміщує контактний диск 6, що замикає контакти 4 і 13 тягового

реле основного ланцюга стартера, який має маленький опір, внаслідок чого в

обмотку стартера піде струм великої сили, і якір буде обертати колінчастий вал

двигуна.

Водночас контактний диск з’єднується з

додатковим контактом 3, що дає можливість струму проходити в первинну обмотку

котушки запалювання, минаючи додатковий

опір.

Коли двигун запуститься, стартер поверненням

ключа в лівий бік вимикається, і всі деталі приводу під дією пружини

повертаються в початкове положення.

Якщо двигун почне працювати, а стартер

не буде вимкнений, вінець маховика

поведе за собою шестірню

стартера і зовнішню обойму муфти

з великою швидкістю, ролики зрушать по похилій

поверхні пазів у широку частину,

даючи можливість зовнішній веденій обоймі із шестірнею обертатися вільно, не

передаючи зусилля на

ведучу обойму і вал

якоря. Це запобігає «руйнуванню» стартера.

Якщо під час пуску двигуна зуб шестірні

стартера збігається із зубом вінця маховика, то пружина приводу

стиснеться, даючи можливість

важелю включення переміщатися далі та замкнути електричний

ланцюг стартера, а коли якір повернеться,

шестірня під дією

буферної пружини відразу

ввійде в зачеплення з вінцем

маховика.

Правила

користування стартером.

Під

час пуску двигуна стартером сила споживаного ним струму

досягає 300…800 А, що призводить до швидкого

розряду акумуляторної батареї.

Тому стартером можна

користуватися не довше 3…5

секунд з наступними перервами 1…3 хвилини для

відновлення заряду батареї.

У міру зростання частоти обертання

колінчастого валу крутний момент, а разом з ним і потужність, що розвивається

стартером, зменшуються, однак двигун до цього часу вже має деяку інерцію та

наявної потужності досить для його пуску.

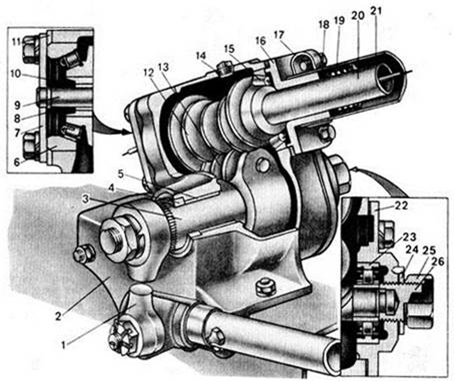

Стартер СТ 212А призначений для пуску

дизелів Д-65, Д-240, 114. Це електродвигун постійного струму послідовного

збудження . Складається із стального корпусу 27 (рис. 2), всередині якоря розташовано

чотири обмотки збудження 31 з чотирма полюсними осердями 30, якір 29 з колектором

і чотири щітки 24. Щітки розміщені у тримачах на кришці 22 і виготовлені із

міднографітового порошку з домішками олова. Дві позитивні щітки ізольовані від

корпусу стартера і з’єднані з кінцями обмотки збудження, а дві негативні — з

корпусом («масою»).

Обмотку

збудження і обмотку якоря стартера виготовляють з чистого мідного дроту,

оскільки при запуску двигуна він споживає струм: до 1500 А.

Принцип дії електродвигуна базується на

взаємодії магнітного поля полюсних осердь з магнітним полем якоря при

проходженні електричного струму по обмотках. Електродвигун живиться від акумуляторної батареї. На сучасних тракторах застосовують стартер з дистанційним

керуванням і електромагнітним включенням.

Рис.

2. Загальна будова стартера СТ-212А:

1

— вал якоря; 2 — втулка: 3 — вісь; 4 —

захисний кожух; 5 — важіль, 6 — планка; 7 , 13, 15, 23, 35 — пружини; 8

— якір тягового реле; 9 — утримуюча обмотка; 10 — шток;

11 — втягуюча обмотка; 12, 27 —

корпус; 14 — контакт; 16 — затискач

приєднання виводів втягуючої і

утримуючої обмотки; 17 — затискач

приєднання втягуючої обмотки і з’єднувальної шини; 18 — затискач з’ єднання дроту від

акумуляторної батареї; 19 — з’єднувальна

шина; 20 — гвинти;

21 — колектор; 22, 40

— кришки; 24 — щітки ; 25 —

захисна стрічка; 26 — щіткотримач;

28 — полюсні башмаки; 29 — якір;

30 — осердя котушки статора; 31 — обмотка статора; 32, 39

— підшипники; 33 — обмотка якоря; 34 — опорна муфта; 36 — муфта вільного ходу; 37 — приводна шестерня; 38 — упорна шайба.

Привод стартера складається із реле включення, тягового реле та механізму привода. Механізм привода передає крутний момент з валу якоря на маховик двигуна і роз’єднання якоря стартера і колінчастого валу після пуску двигуна. Механізм привода складається із шестерні 37, муфти вільного ходу 36, пружини 35. Муфта вільного ходу запобігає розносу якоря стартера після запуску двигуна, оскільки передає обертання тільки в одному напрямі — від валу якоря стартера до вінця маховика.

Електромагнітне тягове реле примусово вводить шестерню стартера в зачеплення з вінцем маховика і живить стартер від акумуляторної батареї. Тягове реле встановлюють на корпусі стартера. При подачі струму на котушки 9 і 11 тягового реле створюються магнітні поля, зусиллям яких якір 8 переміщується в середину котушок і через важіль 5 і планку 6 передається на опорну муфту 34, а зусилля від неї через пружину 35 — на муфту вільного ходу 36. Втулка 2 разом з шестернею 37 по гвинтовим шліцам валу 1 переміщується і входить в зачеплення з зубцями вінця маховика. При цьому якір 8 тягового реле переміщує рухомий контакт 14 і замикає контакти затискачів 17 і 18, підключаючи стартер до акумуляторної батареї. Після замикання контактів електричний струм від акумуляторної батареї передається в обмотки збудження 31 і обмотки якоря 29, внаслідок чого утворюються магнітні поля, під взаємодією яких якір 29 почне обертатись, а двигун — працювати.

Якщо при цьому шестерня 37 ще не вийшла із зачеплення з вінцем маховика, починає діяти муфта вільного ходу 36. При цьому маточина приводної шестерні 37 обертається швидше за маточину втулку 2. Зусилля від маточини приводної шестерні передається на ролики, розміщені в пазах маточини втулки 2. Пружини, які утримують ролики в робочому стані під дією цих зусиль, стискуються і ролики перекочують в розширену частину канавок маточини втулки. При цьому обертання від колінчастого валу дизеля не передається валу 1 стартера. Для автоматичного відключення стартера після пуску дизеля і зменшення навантаження на контакти вимикача стартера в коло включення стартера вводять два додаткових електромагнітних реле. Реле вмикання 2 (рис. 3) РС 502 має замикаючі контакти, а реле блокування З РБ1 — розмикаючі контакти і випрямний міст з чотирьох діодів Д226Д. Вимикач стартера ВК 316-Б при цьому встановлюють між реле включення 2 і реле блокування 3. Обмотка реле включення з’єднана з «масою» через контакти реле блокування. Паралельно вимикачу стартера 4 до реле включення і реле блокування підключено вимикач 5 ВК-403, тому при включеній передачі вмикання стартера 8 неможливе.

При включенні вимикача стартера 4 електричний

струм від акумуляторної батареї 7 передається на обмотку реле включення 2, яке спрацьовує

і електричний струм надходить до тягового реле стартера.

Після пуску дизеля починає працювати

генератор. Змінний електричний струм від генератора поступає до реле блокування

3. Випрямний міст і реле 3

перетворює змінний струм у постійний, який потрапляє до обмотки реле блокування

3. При напрузі 8...9 В (за частоти обертання 11 колінчастого валу 650...750 х в

1) до реле блокування 3 струм не поступає, контакти реле під дією пружин

розмикаються і стартер виключається, і час роботи двигуна контакти реле 3

розімкнуті, тому включення стартера неможливе при випадковому включенні вмикача

стартера.

Електричні стартери, призначені для

пуску двигунів, відрізняють між собою потужністю, розмірами, конструкцією

окремих деталей, принципово вони неоднакові за величиною напруги в електричній

схемі. Наприклад, пуск пускових двигунів і дизелів малої і середньої потужності

здійснюється при напрузі 12 В. Стартери,

призначені для безпосереднього пуску комбайнових дизелів модифікації СМД-60 р-142Г)

і тракторних дизелів ЯМЗ-238, ЯМЗ-240Б (СТ-103), використовують напругу 24 В.

Стартери цих дизелів з’єднуються з акумуляторними батареями через дистанційний

пусковий перемикач ВК-30Б, що автоматично переводить батареї в момент пуску

дизеля з паралельного з’єднання (12В) на паралельно-послідовне (24 В).

Пуск дизеля при від’ємних температурах

повітря ускладняється через підвищення

в’язкості масла, збільшення опору при прокручуванні колінчастого валу і низьку

температуру паливної суміші або повітря в кінці такту стиску.

Щоб скоротити час пуску дизеля і полегшити роботу пускового пристрою, застосовують підігрівники охолодної рідини або масла в картері дизеля, електрофакельні підігрівники, свічки розжарювання, легкозаймисті пускові рідини, пристрої для полегшення продування колінчастого валу.

Рис. 3. Схема дистанційного керування стартером:

1

-- тягове реле; 2 — проміжне реле; 3 — реле блокування; 4 — вимикач стартера; 5

— вимикач включеної передачі ВК-403; 6— вимикач -маси»; 7 — акумуляторна

батарея; 8 — стартер

08.04.2025р.

Тема програми № 7: Електрообладнання

тракторів

Тема уроку № 81: Система

електростартерного пуску.

Працюємо з підручником:

(Т–I) - Трактори: / А.Ф. Головчук, В.Ф.

Орлов, О.П. Строков; За ред. А.Ф. Головчука — К.: Грамота, 2003. — 576 с.;

іл. Т - I – сторінки 276 – 281.

https://budova-traktoriv.com.ua/starter.html

Опрацювати матеріал.

1. Системи пуску двигуна трактора.

2. Будова

електростартерного пуску двигуна.

3. Робота електростартерного пуску

двигуна.

Д.З. Оформити конспект. Дати відповіді на

питання:

1. Опишіть призначення електростартерного

пуску двигуна.

2. Опишіть будову електростартерного пуску

двигуна.

3. Поясніть схему роботи електростартерного

пуску двигуна.

4. Які переваги у електростартерного пуску

двигуна.

5. Охорона праці під час експлуатації електростартерного

пуску двигуна.

Система електростартерного

пуску

Система

електростартерного пуску призначена для надання

обертання колінчастому валу двигуна з частотою, за якої забезпечуються умови

для спалахування й горіння робочої

суміші(для карбюраторних двигунів– 40–50, для дизельних– 150–200 хв–1).

Рис. 1. Схема

вмикання електричного стартера

Стартер 1

живиться від акумуляторної батареї. Під час

вмикання вимикача 2 (рис. 1) в обмотці 7 проходить струм і осердя 8

тягового реле 5 електромагніту втягується всередину

обмотки, а важіль 11 зміщує шестірню 12 приводу 10 вздовж

осі, вводячи в зачеплення з вінцем маховика13.

Між важелем

11 та осердям 8 розміщена пружина 9. У разі

повного зачеплення зубчастої пари контактний диск6 замикає

контакти4 і струм від акумуляторної батареї надходить в

обмотку електродвигуна 3.

Якір

електродвигуна починає обертатися й обертає через шестеренну передачу

колінчастий вал двигуна. Роз’єднуються шестерні після пуску двигуна автоматично

здебільшого застосовують

муфти вільного ходу, що забезпечують передачу

крутного моменту лише в одному напрямку –

від валу стартера до маховика).

01.04.2025р.

Тема програми № 7: Електрообладнання

тракторів

Тема уроку № 80: Призначення

та будова реле – регулятора. Технічне обслуговування генеpатоpiв. Несправності,

причини їх виникнення та способи усунення. Вимоги безпеки.

Працюємо з підручником:

(Т–I) - Трактори: / А.Ф. Головчук, В.Ф.

Орлов, О.П. Строков; За ред. А.Ф. Головчука — К.: Грамота, 2003. — 576 с.;

іл. Т - I – сторінки 298 – 303

https://budova-traktoriv.com.ua/generator.html

Опрацювати матеріал.

1. Призначення та будова реле - регулятора

2. Технічне обслуговування генеpатоpiв.

3. Несправності генеpатоpiв.

4. Способи

усунення несправностей генераторів.

Д.З. Оформити конспект. Дати відповіді на питання:

1. Опишіть призначення та будову реле –

регулятора.

2. Опишіть правила технічного

обслуговування генератора трактора.

3. Опишіть ознаки несправностей генеpатоpiв та причини їх виникнення.

4. Способи усунення несправностей

генератора.

5. Поясніть вимоги безпеки під час

обслуговування генератора.

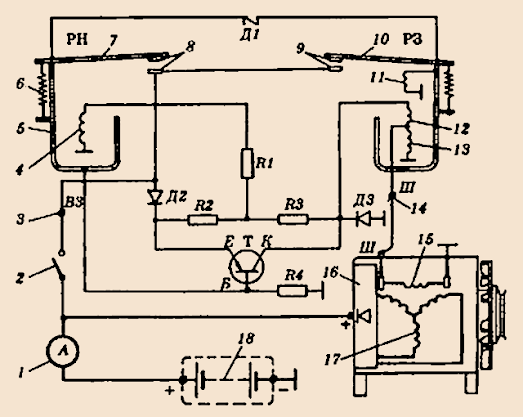

Реле-регулятори РР362 і

РР362-А. Електричну схему реле-регулятора

наведено на рис. 1.

Для

спрощення схеми декілька паралельно ввімкнених

резисторів замінено на загальні

резистори.

Реле-регулятор складається

з пристрою для регулювання напруги

(електромагнітний вібраційний одноступінчастий

регулятор РН, транзистор Т, резистори RI, R2, R3, R4, діоди Д2 і Д3) і

пристрою для захисту транзистора(електромагнітне реле захисту Р3 і діод Д1).

Рис.

1. Електрична схема реле-регулятора РР362:

РН–

регулятор напруги; РЗ– реле захисту; Д1 – діод роздільний; Д2 – діод зворотного

зв’язку; Д3 – діод гасильного контуру; В1 – резистор термокомпенсаційний; R2 –

резистор прискорювальний; R3 – резистор додатковий; R4 – резистор кола бази

транзистор; 1– амперметр; 2 – вмикач запалювання; 3, 14 – клеми реле

регулятора; 4 – обмотка РН; 5 – ярмо РН; 6 – пружина; 7, 10 – якірці; 8, 9 –

контакти РН і Р3; 11 – утримуюча обмотка РЗ; 12 – основна(послідовна обмотка

РЗ); 13 – допоміжна(зустрічна) обмотка РЗ; 15 – обмотка збудження генератора;

16 – випрямний блок генератора; 17 – обмотка статора генератора; 18 –

акумуляторна батарея

Пристрій для регулювання напруги

підтримує постійну напругу генератора за змінної частоти обертання ротора,

відповідно змінюючи силу струму збудження.

Транзистор Т (напівпровідниковий підсилювач) є виконавчим елементом пристрою для регулювання напруги.

Керує

транзистором електромагнітне реле

РН, чутливим елементом якого є

обмотка 4, ввімкнена за схемою прискорювального опору, 3 протидійною

пружиною6 якірця 7, а керованим –

нормально розімкнені срібні

контакти 8, увімкнені між плюсовою клемою В3 і базою Б транзистора.

Через

контакти проходить тільки струм

керування транзистором(струм бази

не перевищує 0,5 А), напруга

якого незначна (1,5–2,5 В), а струм обмотки збудження – через транзистор або

резистори R2 і R3. Це виключає можливість окиснення та ерозії

контактів, забезпечує їх

довговічність, надійну роботу пристрою і

високу стабільність регульованої

напруги.

Термокомпенсація регулятора

напруги здійснюється послідовним увімкненням навколо обмотки 4

резистора R1 та підвіскою якірця 7 на термобіметалевій пластинці. Реле захисту

автоматично захищає транзистор у разі короткого замикання в

колі обмотки збудження генератора (замикаються контакти 9 і

транзистор замикається), коли через транзистор міг би надійти струм недопустимої

сили і вивести його з ладу.

Діод Д1 запобігає появі струму в

утримуючій обмотці 11 і замиканню

контактів9 реле захисту в разі замикання

контактів 8 регулятора

напруги. Діод Д3 гасить

е.р.с. самоіндукції обмотки збудження генератора.

Діод Д2 сприяє

активнішому замиканню

транзистора.

Резистор R1 стабілізує параметри

притягування якірця 7 за змін температури,

резистор R2 прискорює

частоту коливань якірця 7, резистори R2 і R3 визначають силу

струму обмотки збудження генератора за

закритого транзистора, а R4 – силу

струму бази за відкритого

транзистора.

За

конструкцією, принципом дії та

характеристиками генераторні установки змінного струму принципово

відрізняються від класичних

генераторних установок постійного струму, мають характерні

експлуатаційні особливості і призначені для роботи тільки в схемах

електрообладнання з мінусовою полярністю “маси”.

Під час експлуатації цих установок

забороняється:

-

навіть короткочасно з’єднувати клему “Ш” генератора чи

реле-регулятора з “масою”, бо вийде з ладу реле-регулятор (особливо РР350);

-

пускати двигун за від’єднаного плюсового проводу

генератора, а також від’єднувати акумуляторну батарею в разі, коли

амперметр показує великий зарядний струм;

це призводить до підвищення напруги, небезпечної для випрямного

пристрою;

-

від’єднувати та під’єднувати проводи до

клем генератора і реле-регулятора за підключеної акумуляторної

батареї;

-

мити генератор і реле-регулятор напрямленим

струменем води;

-

перевіряти справність схеми

генератора і регулятора мегомметром або лампою від мережі

з напругою понад 36 В (таку перевірку

допускають тільки після

вимикання напівпровідникових

приладів генератора і реле).

01.04.2025р.

Тема програми № 7: Електрообладнання

тракторів

Тема уроку № 78: Призначення та будова

акумуляторної батареї

Працюємо з підручником:

(Т–I) - Трактори: / А.Ф. Головчук, В.Ф.

Орлов, О.П. Строков; За ред. А.Ф. Головчука — К.: Грамота, 2003. — 576 с.;

іл. Т - I – сторінки 274 – 276.

Опрацювати матеріал.

1. Джерела електричного струму трактора.

2. Призначення та будова АКБ.

3. Електроліт та вимоги до нього.

Д.З. Оформити когмпект. Дати відповіді на питання:

1. Які джерела електричного струму

встановлені на трактори?

2. Поясніть призначення АКБ та маркування.

3. Поясніть будову АКБ.

4. Якої щільності буває електроліт та чим

він вимірюється?

5. Безпека праці під час

обслуговування та робіт з АКБ тракторів.

25.03.2025р.

Тема програми № 7: Електрообладнання

тракторів

Тема уроку № 77: Загальна схема

електрообладнання трактора

Працюємо з підручником:

(Т–I) - Трактори: / А.Ф. Головчук, В.Ф.

Орлов, О.П. Строков; За ред А.Ф. Головчука — К.: Грамота, 2003. — 576 с.;

іл. Т - I – сторінки 293 – 298

https://budova-traktoriv.com.ua/akb.html

Опрацювати матеріал.

1. Системи енергопостачання автомобілів і

тракторів.

2. Джерела електричної енергії автомобілів

і тракторів.

3. Електрообладнання трактора МТЗ-82.

Д.З. Оформити конспект. Дати відповіді на

питання:

1. Поясніть призначення електрообладнання трактора.

2. Поясніть будову електричної схеми трактора.

3. Навіщо використовують проводи різного

кольору в електричній схемі трактора.

4. Що означає термін однопровідна в

електрична схема трактора

5. Лампи з яким цоколем

використовують електрообладнанні

трактора

Системи енергопостачання автомобілів і

тракторів. Автомобільна чи тракторна система енергопостачання-це

сукупність обладнання, що забезпечує

виробництво електричної енергії, розподіл та передачу її споживачам.

На автомобілях та тракторах

застосовується система енергопостачання постійного струму напругою 14 або 28В.

В систему енергопостачання входять джерела електричної енергії (генератор та

акумуляторна батарея), регулюючі пристрої (регулятори напруги) та елементи

контролю і захисту від можливих аварійних режимів.

Головним джерелом

електричної енергії в системі енергопостачання є генератор змінного струму

з випрямлячем. Вал генератора має привід від двигуна внутрішнього згоряння

через ремінну передачу. Віддачу електричної енергії генератором навіть при

мінімальній частоті обертання

Забезпечити шляхом збільшення

передаточного числа ремінної передачі приводу генератора. Але при передаточному

числі більше 3 зменшується терміни служби ремінної передачі і збільшуються механічні навантаження на

обертальні вузли і деталі генератора та на підшипники.

Спеціальний вузол генератора-випрямляч

забезпечує перетворення змінного струму в постійний.

Завдяки напівпровідниковому випрямлячу

значно підвищилась надійність та питома потужність генераторів, розширився

діапазон робочих частот обертання ротора, зменшилась трудомісткість технічного

обслуговування під час експлуатації.

Крім енергопостачання споживачів, що

входять в систему електрообладнання автомобіля чи трактора, генератор має

забезпечити зарядку акумуляторної батареї при працюючому двигуні.

Потужність генератора вибирається такою,

щоб при різних режимах руху автомобіля чи трактора не відбувався прогресуючий

розряд акумуляторної батареї.

Напруга в бортовій мережі автомобіля

має бути стабільною в широкому діапазоні зміни частот обертання колінчатого валу

двигуна. Ця вимога пов'язана з тим, що акумуляторна батарея чутлива до рівня

напруги.

Система енергопостачання. Низька

напруга призводить до недозаряду батареї, як наслідок, до ускладненого пуску

двигуна. Висока напруга призводить до перезаряду батареї і прискореному виходу

її з ладу. Дуже чутливі до рівня напруги бортової мережі також мікропроцесори

та лампочки приладів освітлення та

сигналізації. Генератор з регулятором напруги створює генераторну установку.

Генераторна установка характеризується перш за все потужністю.

Потужність генераторних установок

зростає з кожним роком. На кінець XXст. потужність зросла до 800-900Вт, а на

автомобілях вищого класу потужність

генератора на 300-400Вт більша, що пояснюється наявністю приладів

підвищеного комфорту в салоні, перш за все кондиціонера.

На сучасних легкових автомобілях

середнього класу та на вантажних автомобілях і тракторах переважають

генераторні установки, розраховані на максимальну силу струму 50-70А, а на

автомобілях вищого класу –до 90-100А, тобто максимальна потужність досягає

1,4-1,5кВт. В таких випадках витрати пального на привід генератора може

складати 6% загальних витрат.

Ресурс генераторів змінного струму

досягає 200-300 тис.км пробігу автомобіля. Нині випускаються два типи

генераторів змінного струму: з контактними кільцями та щітками і без контактні

індукторні.

Електрообладнання трактора МТЗ-82. Електрообладнання

трактора МТЗ-82 включає джерела і споживачі електричного струму, призначені для

запуску двигуна, світлової і звукової сигналізації при виконанні різних робіт,

освітлення під час робіт в темний час доби, опалювання і вентиляції кабіни,

живлення контрольно-вимірювальних приладів, очищення скління кабіни і т. д.

На тракторі реалізована схема

електроустаткування з постійним струмом і номінальною напругою 12 Вольт. Уся

електрика виконана за однопровідною схемою з'єднання джерел електричного струму

із споживачами, в якій металеві деталі трактора виконують роль провідників

електричної енергії. Ці деталі називаються масою трактори, з якими з'єднуються

мінусові клеми джерел електричного струму.

Генератор і акумулятор виконують роль

джерел електричної енергії, підключені паралельно один до одного. Напруга в

заданому діапазоні регулює реле-регулятор.

Акумулятор використовується як джерело

струму для усіх приладів і систем електроустаткування МТЗ 82 при непрацюючому

двигуні, а головне — для системи пуску двигуна, що створює найбільше

навантаження на акумулятор.

Під час роботи двигуна акумуляторна

батарея заряджається.

При працюючому двигуні, коли напруга

генераторів перевершуватиме е.р.с. акумулятора, живлення усіх споживачів

виконує генератор, у тому числі і зарядку акумулятора.

Рис.

1. Схема електрообладнання трактора МТЗ 82:

1

і 56 — передні фари; 2 і 57 — передній покажчик повороту; 3, 27, 28, 38 і 58 —

сполучні панелі; 4 — реле-регулятор; 5 — генератор; 6 і 32 — штепсельний

роз'єм; 7 — вимикач електродвигуна вентилятора блоку опалювання — охолодження

кабіни; 8 — електродвигун вентилятора блоку опалювання — охолодження; 9, 15 і

17 — блок запобіжників; 10 — сполучна муфта; 11 — вимикач плафона; 12 — плафон;

13 — склоочисник вітрового скла; 14 — вимикач склоочисника; 16 і 21 — лампа

освітлення приладів; 18 — контрольний елемент електрофакельного підігрівача; 19

— контрольна лампа вимикача «маси»; 20 — додатковий опір; 22 — вмикач електрофакельного

підігрівача і стартера; 23 — контрольна лампа далекого світла; 24 — склоомивач;

25 і 42 — задні фари; 26 і 41 — задні ліхтарі; 29 — вмикач стоп-сигналу; 30 —

вимикач задніх фар; 31 — центральний перемикач світла; 33 — штепсельна розетка

причепа; 34 — ліхтар освітлення номерного знаку; 35 — кнопковий вимикач склоомивачі;

36 — переривник покажчиків повороту; 37 -контрольна лампа покажчиків повороту;

39 — переносна лампа; 40 — розетка переносної лампи; 43 — вимикач «маси»; 44 —

акумуляторна батарея; 45 — перемикач покажчиків повороту; 46 — кнопковий

вимикач звукового сигналу; 47 — перемикач світла передніх фар; 48 — амперметр;

49 — покажчик температури води; 50 — вмикач блокування запуску дизеля; 51 —

стартер; 52 — реле стартера; 53 — реле блокування; 54 — електрофакельний

підігрівач; 55 — датчик покажчика температури води; 59 — звуковий сигнал; 60 —

покажчик рівня палива; 61 — датчик покажчика рівня палива.

25.03.2025р.

Тема програми № 6: Робоче і допоміжне

обладнання тракторів

Тема уроку № 76: Тягово– зчіпні та

буксирні пристрої гідрофікований гак

Працюємо з підручником:

(Т–I) - Трактори: / А.Ф. Головчук, В.Ф.

Орлов, О.П. Строков; За ред. А.Ф. Головчука — К.: Грамота, 2003. — 576 с.;

іл. Т - I – сторінки 257– 261.

https://budova-traktoriv.com.ua/nachipni_prystroi.html

Опрацювати матеріал.

1. Пpичiпнi пpистpої.

2. Гiдpофiкований гак.

3. Автозчiпка.

4. Безпека праці під час обслуговування

робочого обладнання тракторів.

Д.З. Оформити конспект. Дати відповіді на питання:

1. Яке призначення начіпних пристроїв,

гiдpофiкованих гаків, автозчiпок тpактоpiв.

2. Поясніть будову причіпного пристрою тpактоpiв.

3. Поясніть будову гiдpофiкованого гаку трактора

МТЗ-80.

4. Поясніть будову автозчіпки тракторів.

5. Поясніть основні правила безпеки праці під

час обслуговування робочого обладнання тракторів.

Начіпні пристрої призначені для

приєднання до трактора машин, знарядь і причепів. Начіпний пристрій трактора

Т-150 (рис. 1.) складається з начіпної 8 і упряжної скоби 7, бугелів 1, шворня

5 і з’єднувальних пальців 6. Бугелі прикріплені болтами до кронштейнів начіпного

механізму. До начіпних бугелів кріпиться скоба з п’ятьма отворами, які

дозволяють встановлювати упряжну скобу по осі трактора, а також зміщувати її

ліворуч та праворуч відповідно на 80 і 160 мм. На заводі скобу встановлюють на

висоті 369 мм від опорної поверхні трактора. Обертаючи скобу і причіпні бугелі,

можна змінювати висоту точки причепа.

Рис.

1. Начіпний пристрій:

1

— начіпний бугель; 2 — вісь; 3 — кронштейн; 4 — болт; 5— шкворень;

6

— панель; 7 — упряжна скоба; 8 — начіпна скоба

Для автоматичного з’єднання сільськогосподарських машин або знарядь з трактором застосовують автозчепи СА. За допомогою автозчепу з’єднують машину, вісь якої зміщено відносно осі трактора до 120 мм, а замок нахилений вперед або відхилений вбік до 15°.

На тракторах МТЗ-100 та МТЗ-102 для

агрегатування з причіпними машинами застосовують маятниковий пристрій з

допустимим вертикальним навантаженням на нього 6 кН.

Для приєднання до трактора двовісних

причепів на деяких тракторах застосовують буксирні пристрої. Буксирний пристрій

тракторів М'ГЗ кріплять до кронштейна поворотного валу начіпного механізму за

допомогою двох пальців 2 (рис. 2). Він складається з тягового гака 12 з

напрямним апаратом (нижній уловлювач 14 і козирок 10), фіксатора зіва гака 11,

корпусу автомата зчіпки 4, в якому розташований упор фіксатора 7 з пружиною 6,

пружина фіксатора 5, а також. Важіль

фіксатора 13, який є на осі 15 рукоятки 9 керування фіксатором. Рукоятка

обладнана зворотною пружиною. Верхня частина важеля фіксатора переміщується у

вифрезерованій порожнині фіксатора 11. Для приєднання причепа до трактора

рукояткою 9 фіксатор ставлять у положення відкритого зіва гака, а нижній

уловлювач 14 — у горизонтальне положення. Уловлювач при русі трактора заднім

ходом є напрямною для петлі дишла причепа. Петля натискує на виступаючий фіксатор

11, утоплює його всередину корпусу 4 і заходить у зів гака 12. Після зчіпки

петлі дишла із зівом крюка фіксатор 11 під дією пружини рукоятки 9 повертається

у початкове положення.

Для розчеплення трактора з причепом

рукояткою 9 фіксатор переміщають вперед і знімають дишло причепа з гака.

Рис.

2. Буксирний пристрій тракторів МТЗ:

1 чека пальця: 2 — палець кріплення буксирного пристрою; грою; 3 — отвір: 4 — корпус автомата зчіпки; 5 — пружина фіксатора; 6 — пружина упору фіксатора; 7 — упор фіксатора 8 — палець фіксатора; 9 — рукоятка керування фіксатором; 10— козирок; 11 — фіксатор зіва гака; 12 — гак; 1 3— важіль фіксатора; 14 — нижній уловлювач; 15 — вісь рукоятки керування; 16 — кришка корпусу амортизатора; 17 — корпус амортизатора; 18 — амортизатор; 19 — гайка гака; 20 — ковпак; 21 — кронштейн

Для робота з одновісними причепами, гноєрозкидачами та іншими машинами, які створюють не тільки поздовжнє і бокове навантаження, а й вертикальне, застосовують гідрофікований причіпний гак.

Порівняно

з буксирним пристроєм гак здатний витримувати значно більше вертикальне

навантаження. Кронштейн З (рис.3) з гаком 1 кріпиться спеціальними болтами до

днища заднього моста і кришки ВВП, а тягами з’єднується з пальцями зовнішніх

важелів начіпного механізму. Керують (підняття, опускання) гідрогаком за

допомогою основного циліндра начіпної системи.

Рукоятка

9 відводить захвати гака при приєднанні (від’єднанні) напівпричепів. У робочому

положенні гак опирається на захвати 2.

Рис.

3. Гідрофікований гак тракторів МТЗ:

1

— гак; 2 — захвати; 3 — кронштейн гака; 4 — тяга захвату; 5 — кронштейн

пружини; 6 — пружина; 7 — важіль; 8 — фіксатор рукоятки; 9 — рукоятка керування

захватами

Гідрогак трактора Т-150К встановлюють у місцях кріплення нижніх тяг начіпного механізму (після їх зняття). Піднімають і опускають його рукояткою гідророзподільника як і задній начіпний механізм.

Гідрофікований причіпний гак забезпечує

швидке з’єднання і роз’єднання трактора і причепа з робочого місця водія, при

цьому підвищується продуктивність трактора та значно поліпшується робота

тракториста.

Щоб полегшити приєднання й від’єднання начіпних і напівначіпних машин та знарядь до начіпного механізму трактора з місця водія застосовують автоматичні зчіпки. Автозчiпка — це рамка 9 (рис. 4), яка складається з двох квадратних труб, зварених під кутом 65°. За допомогою пальців рамку приєднують до поздовжніх тяг начіпного механізму. У верхній частині розміщений кронштейн 6 з отвором для приєднання до центральної тяги.

Рис.

4. Автоматична зчіпка СА-1;

1

— замок; 2 — планка з отворами д ля приєднання спеціальної верхньої тяги при

з'єднанні другої машини; 3 — упорна планка собачки замка; 4 — регулювальний

ексцентрик; 5 — рукоятка собачки керування тросом з кабіни; 6 — кронштейн д ля

приєднання центральної тяги начіпного механізму трактора; 7 — пружина собачки

замка; 8 — собачка замка: 9 — рамка; 10 — пальці для приєднання рамки до

поздовжніх тяг начіпного механізму

Для начіплювання машини-знаряддя

трактор з опущеною рамкою подається назад так, щоб вона увійшла у порожнину

замка 1 начіпної машини. Після цього переключенням розподільника на «Піднімання»

машину начіплюють. Собачка 8 під дією пружини 7 заскакує у паз замка і фіксує

з’єднання.

Для від’єднання трактора від машини

тросом повертають рукоятку 5, виводять собачку 8 із зачеплення з упором 3 і,

утримуючи її в такому положенні, опускають начіпний механізм за допомогою золотника

розподільника «Плаваюче» до виходу рамки із замка, потім від'їжджають від

машини-знаряддя.

Регулювальні ексцентрики 4 забезпечують

щільність з’єднання собачки з упорною планкою 3.

Автозчiпка СА-1 призначена для

універсально-просапних тракторів, а СА-2, уніфікована з нею для тракторів

загального призначення.

25.03.2025р.

Тема програми № 6: Робоче і допоміжне

обладнання тракторів

Тема уроку № 75: Обладнання кабіни. Вентиляція

кабіни, склоочисники.

Працюємо з підручником:

(Т–I) - Трактори: / А.Ф. Головчук, В.Ф.

Орлов, О.П. Строков; За ред А.Ф. Головчука — К.: Грамота, 2003. — 576 с.;

іл. Т - I – сторінки 262 – 273.

https://youtu.be/Zda-9H3hH2E?si=aF4j2MblPGWA-Izz

Опрацювати матеріал.

1. Допоміжне обладнання.

2. Кабіна, її призначення та будова.

3. Обладнання кабани. Вентиляція кабіни,

склоочисники.

Д.З. Оформити конспект. Дати відповіді на питання:

1. Яке призначення та будова кабіни

тракторів?

2. Поясніть призначення та будову

облицювання трактора.

3. Поясніть призначення та будову вентиляції

кабіни трактора.

4. Поясніть призначення та будову склоочисника

трактора.

5. Закрийте рукою підписи на рис. 1, 2, 3,

4, дайте їх пояснення.

6. Як влаштована кабіна трактора?

7. Опишіть вимоги до робочого місця

тракториста.

Призначення допоміжного обладнанням кабіни. Допоміжне обладнання включає в себе кабіну, органи управління і

контролю, пристрою для створення мікроклімату в кабіні і зниження рівня

вібрації, шуму і інше.

З метою поліпшення умов

труда водія передусім зменшують зусилля на органах управління за рахунок

застосування гідро- і пневмоприводів, пружинних сервомеханізмів. Зусилля на

органи управління трактором повинне бути не більше за 30...50Н.

Щоб забезпечити

необхідні комфортні умови водіям, трактори і автомобілі обладнують герметичними

кабінами. До кабін сучасних тракторів і автомобілів пред'являють ряд

ергономічних вимог. Всі органи управління трактора і автомобіля повинні бути

розміщені в кабіні в так званих зонах

ергономічної доступності, т. е. повинні бути доступні водію при витраті

ним мінімальної енергії.

Важливою характеристикою

кабіни є оглядовість, тому в кабіні передбачене переднє, заднє і бічне

панорамне скло з гумовими ущільнювачами. Бічне скло робить що відкриваються,

для чого дверей кабіни обладнують скло підйомниками. Для поліпшення оглядовості

переднє і заднє скло також може відкриватися.

Для забезпечення безпеки

водія при зіткненні, перекиданні і в дорожньо-транспортних випадках кабіна

повинна бути досить міцною. Тому її роблять цільнометалевою, зварюючи з

холоднокатаного профілю.

На працездатність водія

значно впливають шум і вібрація в кабіні. Для їх зниження застосовують

шумопоглинаючі прокладки між зовнішніми і внутрішніми стінками кабіни, коврики

на підлозі. Самі кабіни кріплять до кістяка на гумометалевих, пружинних або

гідравлічних амортизаторах. Крісло водія оснащене антивібраційний пристроєм і

може бути відрегульовано по масі водія, висоті сидіння і наближеності до

органів керування (вперед-назад)

Кабіни багатьох сучасних

вантажних автомобілів розташовують над двигунами. Для зручності доступу до

двигуна при його технічному обслуговуванні їх роблять що відкидаються і

забезпечують надійними запірними пристроями, що запобігають мимовільному

перекиданню кабіни.

Щоб захистити водія від

впливу навколишнього середовища, кабіни виконують з ущільненими дверми і

вікнами, що забезпечують незначний надлишковий тиск повітря. Можливе

застосування системи кондиціонування повітря. Надлишковий тиск підтримується

вентилятором, який часто компонують спільно з системою опалювання.

Для безпеки роботи водія встановлюють ремені безпеки, а для роботи в

складних погодних умовах - склоочисники, пристрої проти обмерзання і

запотівання.

Мікроклімат в кабіні

повинен відповідати наступним вимогам: температура повітря повинна бути не

нижче за 14 і не вище за 28 °З, а в теплий період року не більш ніж на 2...3

"З вище за температуру навколишнього повітря; швидкість переміщення

повітря при вентиляції - не більше за 1,5 м/з; вміст пилу в повітрі - не більше

за 2 мг/м3, оксиду вуглеводу - не більше за 20 мг/м3.

Система вентиляції може

бути природною (через вікна кабіни) і примусовою (подача повітря вентилятором).

На більшості тракторів і автомобілів використовують обидві системи вентиляції.

На автомобілях примусова вентиляція об'єднана з системою опалювання кабіни в

холодний час. Для примусової припливної вентиляції кабін тракторів

використовують вентилятор - пиловідокремлювач, встановлюючи його на даху

кабіни. Цей вентилятор складається з корпусу, ковпака, патрубка, щитка і

електродвигуна з крильчаткою.

Для забезпечення нормального температурного режиму в літній час кабіни

деяких тракторів обладнують примусовою вентиляцією з повітроохолоджувачем, як

правило, водовипаровувального типу. Така вентиляційна установка подає в кабіну

очищене від пилу, зволожене і охолоджене повітря. У холодний час року кабіни

тракторів обдуваються повітрям, нагрітим в серцевині радіатора системи

охолоджування дизеля. Повітря поступає в серцевину радіатора через забірник по

металевому рукаву. У кабіну тепле повітря прямує спочатку по патрубках з

щілинами на обдувши лобового скла, а потім безпосередньо в кабін

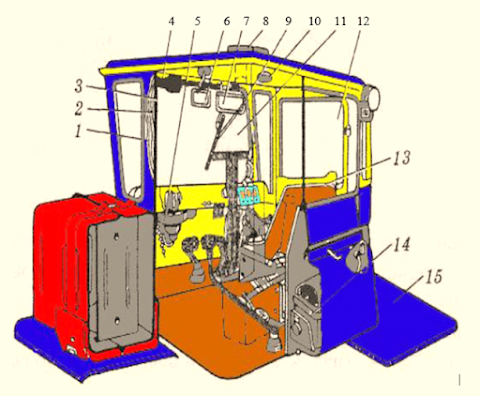

Рис. 1. Обладнання кабіни

трактора:

1 — шар мастики; 2 — картон; 3 — гумовий ущільнювальний шнур; 4 — вентилятор; 5 — калорифер; 6 — дзеркало

заднього виду; 7 — щиток; 8 — повітрозабірний ковпак; 9 —

склоочисник; 10 — плафон; 11 — скло; 12 — двері; 13 — скло підіймач; 14 —

гніздо акумуляторної батареї; 15 — підніжка.

Рис. 2. Органи керування і контрольні прилади, трактора Т - 40М:

1 — важіль реверса; 2 — важіль перемикання передач; 3 — педаль

керування головним зчепленням; 4 — важіль перемикання приводу бокового ВВП; 5 —

педаль керування зчепленням ВВП; 6 — рукоятка керування повітряною заслінкою

карбюратора пускового двигуна; 7 — кнопка вмикання стартера пускового двигуна;

8 — рукоятка вмикання свічки запалювання; 9 — вмикач «маси»; 10 — кнопка

вмикання теплового запобіжника; 11 — контрольна лампа вмикання акумуляторної

батареї при непрацюючому двигуні; 12 — покажчик температури масла в системі

мащення; 13 — лампа освітлення панелі приладів; 14—амперметр; 15 — покажчик

тиску масла в системі мащення; 16 — важіль керування зчепленням пускового

двигуна; 17— важіль керування паливним насосом; 18 — вимикач світла задніх фар;

19 — важелі керування розподільником гідросистеми трактора; 20 — контрольна

лампа покажчика поворотів; 21 — важіль керування гальмами причепа; 22 — рульове

колесо; 23 — центральний перемикач; 24 — контрольна лампа; 25 — вимикач

звукового сигналу; 26 — кнопка вимикання магнето пускового двигуна; 27 —

перемикач світла передніх фар; 28 — педаль вмикання стартерної шестірні

механізму передач; 29 — важіль декомпресійного механізму; 30 — важіль вмикання

синхронного або незалежного приводу заднього ВВП; 31 — планка блокування педалей

гальм; 32, 34 — педалі гальм; 33—заскочка педалі гірського гальма; 35 — педаль керування паливним насосом; 36 —

педаль блокування диференціала.

Рис. 3. Органи керування і контрольні прилади трактора МТЗ-80Л:

1 — важіль керування зчепленням та привідною шестірнею пускового

двигуна; 2 — важіль

керування подаванням палива; 3 — маховичок

керування шторкою радіатора; 4 — рукоятка керування блокуванням диференціала; 5

— індикатор ступеня забруднення повітроочисника; 6 — кнопка звукового сигналу; 7 — покажчик температури охолоджувальної

рідини; 8 — амперметр; 9 — перемикач

покажчика поворотів; 10 — покажчик тиску повітря в пневмосистемі приводу гальм

причепа; 11 — перемикач ближнього та дальнього світла фар; 12 — покажчик тиску

масла в дизелі; 13 — вмикач склоочисника; 14 —рульове колесо; 15 — тахоспідометр;

16 — вмикач стартера пускового двигуна; 17 — рукоятка фіксатора рульового

колеса; 18, 19, 21 — важелі розподільника; 20 — важіль керування ГЗВ; 22 —

важіль керування ВВП; 23 — важіль керування

стоянково - запасним гальмом; 24 — важіль керування силовим (позиційним)

регулятором; 25 — важіль блокування начіпного механізму; 26 — тяга керування

роздавальною коробкою; 27 — вмикач «маси»; 8 — вмикач задніх фар; 29, 32 —

педалі гальм; 30 — з'єднувальна планка педалей гальм; 31 — перемикач силового

(позиційного) регулятора; 33 — важіль перемикання передач; 34 — поводок

перемикання ВВП з незалежного на синхронний привід; 35 — вмикач блока опалення

(охолодження) кабіни; 36 — педаль керування подаванням палива; 37 — рукоятка

тяги керування захоплювачами гідро гаку; 38 — маховичок ГЗВ; 39 —

педаль зчеплення; 40 — важіль перемикання знижувального редуктора; 41 —

центральний перемикач світла.

Рис. 4 Органи керування та

контрольні прилади трактора ДТ-75М:

1— панель покажчиків

температури охолоджувальної рідини, тиску масла, амперметра; 2 — контрольні

лампи вмикання «маси», перегрівання масла, роботи звукового сигналу; 3 — вмикач

склоочисника; 4 — важелі керування планетарним механізмом поворотів; 5 — трос

керування автозчіпкою; 6 — вмикачі задніх фар і плафона кабіни; 7 — вмикачі

звукового сигналу, передніх фар, опалювача або вентилятора, вимикач магнето; 8

— важіль вмикання стартера; 9 — штепсельна розетка; 10 — педаль зчеплення; 11 —

важіль керування подаванням палива; 12 — важіль вмикання

декомпресора; 13 — важелі керування розподільником гідросистеми; 14 — ланцюг

керування шторкою радіатора; 15 — педалі лівого та правого гальм; 16 — важіль

валу відбору потужності; 17 — важіль перемикання передач; 18 — важіль вмикання

ходозменшувача або реверс-редуктора, які установлюють на замовлення; 19 —

важіль керування зчепленням і привідною шестірнею пускового двигуна.

Рис. 5. Будова і принцип дії вентилятора-очисника (а),

повітрозволожувача (б):

вентилятора-очисника (рис. 5, а) - 1 — електричний двигун; 2 — вентилятор; 3 — патрубок; повітрозволожувач (рис. 5, б) - 1, 11 — клапани; 2 — бак; 3 — заливний

отвір; 4 — заслінка; 5 — труба; 6 — набивка; 7 — корпус; 8 — піддон; 9 —

поплавковий пристрій; 10 — сітка.

Рис. 6. Будова склоочисника Т-16, Т-25, Т-40, МТЗ, ЮМЗ:

1 – склоочисник електричний; 2 — електродвигун; 3 — редуктор з електродвигуном; 4 – вісь; 5 — важіль; 6 – важіль з головкою: 7 - стійка з щіткою; 8 – штанга; 9 – гайка Т – Т-40М; 10 – втулка; 11 – гайка кріплення важеля; 12 –гайка; 13 – 17 – шайби.

20.03.2025р.

Тема програми № 6: Робоче і допоміжне

обладнання тракторів

Тема уроку № 74: Механізми відбору

потужностей

Працюємо з підручником:

(Т–I) - Трактори: / А.Ф. Головчук, В.Ф.

Орлов, О.П. Строков; За ред. А.Ф. Головчука — К.: Грамота, 2003. — 576 с.;

іл. Т - I – сторінки 253– 256.

https://budova-traktoriv.com.ua/vvp.html

Опрацювати матеріал.

1. Розміщення ВВП на тракторах.

2. Залежні, незалежні, напівзалежні та синхронні

ВВП.

3. Приводи ВВП.

Д.З. Оформити конспект. Дати відповіді на

питання:

1. Поясніть будову та схему роботи

механізмів привода заднього валу відбору потужності трактора МТЗ-80.

2. Поясніть будову та схему роботи

редуктора ВВП тракторів Т -150 і Т-150К.

3. Чим обладнують трактори для приводу

стаціонарних машин?

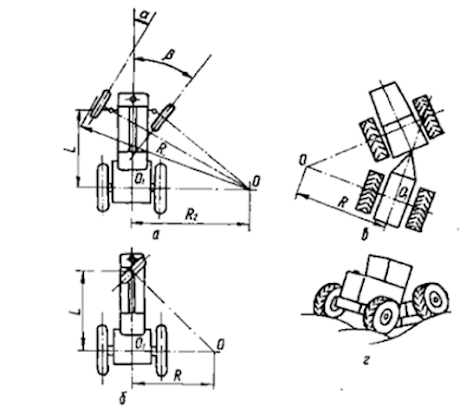

Вал відбору потужності (ВВП)

призначений для приведення в дію робочих органів начіпних, навісних і

стаціонарних сільськогосподарських машин. На тракторі ці вали можуть

мати заднє, передає і бокове розміщення.

За способом приведення ВВП поділяються на залежні, незалежні, напівзалежні і синхронні.

Якщо ВВП приводиться в дію від первинного валу коробки передач (наприклад, трактор Т-25 А) і при виключенні головної муфти зчеплення вал відключається, такий привод називається залежний.

При цьому швидкість, з якою буде обертатися ВВГІ, залежить від, частоти

обертання двигуна і не залежить від швидкості руху трактори.

Якщо ВВП приводиться в дію від двигуна через допоміжні механізми силової передачі (Т-150, Т-150К, ХТЗ-170, МТЗ-80/82, Т-40М тощо) і при виключенні головної муфти зчеплення ВВП не відключається, такий привод називається незалежним.

При напівзалежному приводі ВВП обертається при переключенні передач, але не можна включити і виключити його на ходу трактора (ЮМЗ-6АКЛ).

Синхронним приводом ВВП вважається такий, при якому обертання до нього передається від вторинного валу коробки передач, а тому на кожний метр агрегату вал робить певну кількість обертів незалежно від частоти обертання валу двигуна. Сільськогосподарські машини, робота яких повинна бути узгоджена зі швидкістю переміщення трактора, приводяться в дію від валів з синхронним приводом. Частота обертання ВВП із синхронним приводом становить 3,5 об/м шляху.

Розглянемо будову і принцип

дії валу відбору потужності на прикладі тракторів МТЗ-80/82. Трактори МТЗ-80 і

МТЗ-82 обладнані комбінованою системою заднього валу відбору потужності планетарного

типу (рис. 1), яка забезпечує роботу валу як з незалежним, так і з синхронним

приводом. Незалежний привод ВВП має двоступінчастий редуктор з частотою

обертання 545 і 1000 хв1 (об/хв). Приводний вал 6 із зубчастим

вінцем завжди обертається, коли працює двигун, оскільки він постійно з’єднаний

з колінчастим валом двигуна. Шестерня 9 постійно зчеплена з шестернею 7 вторинного

вала 8 коробки передач і обертається тільки під час руху

Рис. 1. Схема механізмів привода заднього валу відбору потужності

трактора МТЗ-80:

1 — головне зчеплення; 2, 3 — ведучі шестерні і ведучий вал двошвидкісного привода; 4 — ведені шестерні; 5 — зубчаста муфта; 6 — ведений вал; 7 — проміжний вал коробки передач; 8 — вторинний вал коробки передач; 9 — шестерня синхронного привода; 10 — зубчато-кулачкова муфта; 11 — ведучий вал, 12 — коронна шестерня; 13 — водило; 14 — сателіт; 15 — зупинне гальмо, 16 — гальмо сонцевої шестерні; 17 — сонцева шестерня планетарного редуктора; 18 — важіль переключення приводів; 19 — важіль переключення частоти обертання (пі = 545 об/хв; П2 =1000 об/хв (ВВП), Н — нейтральне положення і трактора. Зміна швидкості трактора зумовлює відповідну зміну швидкостей обертання шестерні 9.

За допомогою важеля 18 можна

пересувати вздовж валу 11 зубчато-кулачкову муфту 10, з’єднуючи коронну

шестерню 12 з колінчастим валом або вторинним валом коробки передач, тобто вмикають

незалежний або синхронний привод ВВП. Незалежний привод ВВП можна включати при

зупиненому двигуні або мінімальній частоті обертання колінчастого валу двигуна,

а синхронний тільки після зупинки трактора.

Вал відбору потужності

включають і виключають за допомогою планетарного механізму, який складається з

коронної 12 та сонцевої 17 шестерень із зупинним гальмом 15, водила 13,

виготовленого разом з ВВП, і трьох сателітів 14. ВВП включають і

виключають за допомогою важеля керування у кабіні трактора. ВВП включений,

якщо стрічка гальма 16 на сонцевій шестерні 17 затягнута, а стрічка гальма 15 відпущена.

Важіль керування встановлено в крайньому верхньому положенні. Для виключення ВВП

важіль керування переводять в крайнє нижнє положення, при цьому стрічка гальма

16 сонцевої шестерні 17 відпускається, а стрічка 15 зупинного гальма

затягується.

Для приведення в дію

механізмів машин, які навішані у передній частині, трактори ХТЗ-121, ХТЗ-160

мають передній, а трактор МТЗ-80 — боковий ВВП, встановлений зліва у середній

частині трактора і приводиться в дію від шестерень коробки передач. Двошвидкісний

незалежний ВВП з гідравлічним керуванням, який включає редуктор і автономну

гідросистему використовуються на тракторах типу Т-150 і Т-150К. Трактори типу

Т-150 і Т-150К обладнані двошвидкісним приводом ВВП від коробки передач (Т-150)

або від роздавальної коробки (Т-150К).

Рис. 2. Схема редуктора ВВП тракторів Т-150 і Т-150К:

а - ВВП включений; б — ВВП

виключений; 1 — шестеренний насос; 2 — ведена шестерня; і хвостовик; 4 —

фільтр-забірник масла; 5 — диски гідропідтискної муфти; 6 — поршень; / пружина

повернення поршня; 8 — диски гальма; 9 — клапан постійного тиску; 10 — клапан

мінного включення; 11 — ексцентрик; 12 — важіль керування; 13 — штифт включення

гальма Основна пара шестерень, встановлених у редукторі, забезпечує частоту

обертання хвостовика 1000 хв а додаткова пара — для отримання 540 хв1 —

додається до трактори ВВП включають і виключають за допомогою самостійної

гідросистеми (рис. 14.13), якою керують за допомогою важеля 12: коли його по

вертають вгору, масло нагнітається насосом 1 у надпоршневу порожнину А, диски 5

муфти стискуються — ВВП включений.

Коли важіль повертають вниз,

штифти 13 стискують диски гальма 8 — ВВП виключений. ВВП трактора К-701

приводиться п обертання одноступінчастим редуктором від коробки передач через

передній карданний вал, з’єднувальну фрикційну муфту і задні і і карданний вал.

Фрикційна муфта працює від гідросистеми коробки передач, але включається і

виключається своїм важелем. Циліндрична пара шестерень привода змонтована на

шарикових підшипниках, встановлених у корпусі редуктора.

Для стаціонарних машин

сільськогосподарські трактори обладнані приводними шківами, що включаються і

виключаються через спеціальний пристрій з місця водія без зупинки двигуна.

Сучасні машини в стаціонарних

умовах частіше приводяться н дію за допомогою електродвигунів, тому пасові

приводи від шківі и втрачають своє значення.

20.03.2025р.

Тема програми № 6: Робоче і допоміжне

обладнання тракторів

Тема уроку № 73: Призначення загальна

будова валу відбору потужностей

Працюємо з підручником:

(Т–I) - Трактори: / А.Ф. Головчук, В.Ф.

Орлов, О.П. Строков; За ред. А.Ф. Головчука — К.: Грамота, 2003. — 576 с.;

іл. Т - I – сторінки 253– 256.

https://budova-traktoriv.com.ua/vvp.html

https://youtu.be/LTgKG7ceXGY?si=MbpGAvHni5k23HPd

Опрацювати матеріал.

1. Види зчеплень.

2. Одно потокове та двопотокове зчеплення.

3. ВВП та коробки відбору потужності.

Д.З. Оформити конспект. Дати відповіді на

питання:

1. Яке призначення валів відбору

потужності тpактоpiв.

2. Поясніть будову механізмів приводів

валів відбору потужності тpактоpiв.

3. Поясніть роботу механізмів приводів

валів відбору потужності тpактоpiв.

4. Поясніть призначення коробки відбору

потужності.

5. Будова коробки відбору потужності.

В автотракторній техніці найбільш поширені

механічні фрикційні зчеплення, які класифікують залежно від виду тертя, числа

ведених дисків, дії натискного механізму і числа потоків крутного моменту.

За видом тертя зчеплення поділяють на

сухі і мокрі (працюють у рідинній ванні). На тракторах, як правило,

застосовують сухі зчеплення, а мокрі – у коробках передач з переключенням

передач на ходу, у приводі валу відбору потужності, у блокувальному пристрої

диференціалі переднього ведучого моста тракторів МТЗ-82, МТЗ-102.

Залежно від числа ведених дисків

розрізняють одно- дво-і багатодискові зчеплення.

За дією натискного механізму зчеплення

поділяють на постійно і непостійно замкнуті. Постійно замкнутим називають

зчеплення, яке перебуває у ввімкнутому стані доти, поки до органів керування не

буде прикладено зовнішнє зусилля. Ці зчеплення найпростіші за будовою і

забезпечують плавне включення трансмісії, чим і пояснюється їх широке

застосування.

Залежно від числа потоків крутного

моменту, що передаються зчепленням, вони бувають одно- і двопотокові. Однопотокові

передають крутний момент тільки на колеса (гусениці) трактора, двопотокові –

додатково (другий потік) на привід робочих органів машин і знарядь, які

агрегатуються.

Керування зчепленням може бути

автоматичним (без дії водія) і неавтоматичним. У автотракторній техніці

застосовують керування з механічним і гідравлічним приводом. Щоб зменшити

зусилля, при вмиканні зчеплення використовують механічні (пружинні) або

пневматичні підсилювачі (сервомеханізми).

Фрикційне зчеплення – муфта, в якій

крутний момент передасться за рахунок сил тертя між поверхнями, що труться.

Складається з ведучої і веденої частин, натискного механізму і механізму

керування. Ведуча частина сприймає від маховика крутний момент двигуна, а

ведена – передає його первинному валу коробки передач. Натискний механізм

забезпечує щільне притискання ведучої і веденої частин зчеплення для створення

потрібного моменту тертя. Механізм керування призначений для керування

(вмикання, вимикання) зчепленням.

Загальна будова муфти зчеплення. Муфта

зчеплення складається із вузла зчеплення і його приводу, призначеного для

керування зчепленням.

Найпоширеніші схеми постійно замкнених

зчеплень наведено на рис. 1. Ведуча частина одно дискового зчеплення

складається з маховика 1 (рис. 1, а), натискного диска З, кожуха 10 і напрямних

(ведучих) пальців 11. Ведена частина має ведений диск 2, розташований на валу

7. Натискний механізм складається з пружин 9, закріплених у кожусі 10

зчеплення. До механізму керування зчепленням належать відтискні важелі 4 з

пальцями, рухома муфта (відводка) 5, вилка вимикання 8, педаль 6 із тягами. Всі

деталі розташовані всередині картера маховика і картера зчеплення.

Постійно замкнене зчеплення працює так.

Поки до педалі 6 зусилля не прикладається, натискні пружини 9 перемішують диски

натискний 3 і ведений 2 до маховика і щільно притискують одну до одної поверхні

тертя дисків 3, 2 і маховика 1. Крутний момент від маховика передається на

затиснений ведений диск 2 і від нього – на ведений вал 7. При вимиканні

зчеплення, до педалі 6 прикладається зусилля, яке передається на натискний диск

3. Під дією цього зусилля диск 3 відводиться назад, долаючи опір пружин 9.

Ведений диск 2 вивільняється і поступово зупиняється. Деякі зчеплення мають для

цього спеціальне гальмо.

Для

збільшення сили тертя на дисках, а отже, і моменту, що передає зчеплення, до

ведених дисків приклепують або приклеюють спеціальні фрикційні накладки,

виконані з матеріалу з високим коефіцієнтом тертя.

Дводискове постійно замкнене

зчеплення(рис. 1, б) має по два ведених і ведучих диски, розташованих по черзі.

Ведучі диски з'єднані з маховиком 1 через кожух 10 і ведучі пальці 11, а ведені

2 – з валом 7. Принцип дії такого зчеплення аналогічний одно дисковому. При

вмиканні зчеплення проміжний ведучий диск 12 відходить від маховика за

допомогою пружин 13. Найбільше переміщення диска 12 обмежується регулювальними

болтами 14 (або пружинами), що усуває заклинювання заднього веденого диска.

Встановлюють такі зчеплення на тракторах Т-150, Т-І50К, МТЗ-100/102, вантажних

автомобілях КамАЗ та ін.

Рис.

1.Схеми постійно замкнених головних зчеплень:

а

– однодискове одно потокове; б – дводискове одно потокове; в – двопотокове:

1

– маховик; 2, 17 – ведені диски; 3, 18 – натискні диски; 4 – відтискний

важіль; 5 – відводка; 6, 15 – педалі; 7, 16 і 19–

вали;8 – вилка: 9, 13 – натискні пружини; 10 – кожух; 11 – палець

натискного диска; 12 – проміжний ведучий диск; 14 – болт; 20 – тяга

Комбіноване

(дво потокове) постійно замкнене зчеплення (рис. 1, в) складається з двох

зчеплень: головного і привода ВВП. Такі зчеплення мають роздільне і суміщене

керування. Від однодискового відрізняється наявністю двох додаткових дисків –

веденого 17 і ведучого (натискного) 18, які притискаються один до одного

пружинами 9. Маточина веденого диска 17 закріплена на шліцах порожнистого валу

16, від якого крутний момент передається ВВП 19. Кожне зчеплення має свій

самостійний механізм керування з педалями 6 і 15 та відповідними тягами і

важелями. Така конструкція комбінованого зчеплення дає змогу вмикати та

вимикати привід ВВП незалежно від положення головного зчеплення (трактори ЛТЗ).

Використовують також комбіновані зчеплення із суміщеним приводом від однієї

педалі (трактори ЮМЗ). У цьому зчепленні на початку ходу педалі вимикається

головне зчеплення, і трактор зупиняється, а при дальшій дії на педаль

виключається зчеплення ВВП.

На автотранспорті застосовують коробку відбору

потужності – невід'ємний компонент гідросистеми вантажних самоскидів, оскільки

це найбільш економічне рішення для отримання потужності та передачі її до

гідронасосів.

Автомобілі зі самоскидними кузовами

(самоскиди) відрізняються від вантажних автомобілів загального призначення тим,

що вантаж із них вивантажується механічним способом — нахилянням кузова за

допомогою перекидного пристрою. В більшості самоскидів вантаж скидається назад,

але є також автомобілі з розвантажуванням на два або три боки.

Автомобілі-самоскиди виготовляють на

базі автомобілів звичайної (дорожньої) прохідності. Вони призначаються для

перевезення сипких вантажів (піску, гравію, щебню, зерна, картоплі тощо), тому

мають різну вантажопідйомність і кузови, які різняться будовою й формою.

Найчастіше кузов становить металеву конструкцію з прямими бортами,

коритоподібну або ковшевого типу. Поперечні балки основи кузова обладнують

шарнірними опорами для перекидача. В середній частині кузова між поперечинами

приварюють додаткові короткі поздовжні балки, які правлять за опору для

піднімального механізму.

На автомобілях-самоскидах найчастіше