13.05.2025р.

Тема програми № 5 Комбайни

Тема уроку № 62: Виконання регулювань зернозбирального комбайну. Технологічний процес роботи вітчизняних комбайнів.

Працюємо з підручниками:

(CM - I) - Сільськогосподарські та меліоративні машини:

Підручник / Д.Г. Войтюк, В.О. Дубровін, Т.Д. Іщенко та ін.; За ред. Д.Г.

Войтюка. — К.: Вища освіта, 2004. — 544 с.; іл. СМ - I

– сторінки 278 – 282.

https://vukladach.pp.ua/MyWeb/manual/agroinjenerija/Agricultural%20machinery/6/6.2.htm#%D0%B062

https://youtu.be/YC7_HFZZzjs?si=lK93JopgyvD18YJn

https://youtu.be/r32o2nTGAgM?si=EVC-IyWGk9_glCO6

https://youtu.be/wWu7HTN9YWo?si=T6L5ZM3BHbBYH80q

https://youtu.be/WpEqaFm1_Xg?si=gLZ3NaHdshPMBh9b

Опрацювати

матеріал.

1.

Призначення зернозбирального комбайну КЗС-1580

«Лан».

2.

Послідовність виконання регулювальних робіт зернозбирального комбайну КЗС-1580 «Лан».

Д.З.

Оформити конспект. Дати відповіді на питання:

1.

Призначення комбайну КЗС-1580 «Лан».

2.

Загальна будова комбайну КЗС-1580 «Лан».

3.

Технологічний процес роботи комбайну КЗС-1580

«Лан».

Виконання

регулювань зернозбирального комбайна.

Комбайн КЗС-1580 "Лан" (рис. 1) має пропускну спроможність 9 кс/с,

при продуктивності 11 т/год.

Він складається з двигуна потужністю

265 к.с, жатної частини, молотарки, пристрою для збирання незернової частини

врожаю (НЧВ), ходової частини, трансмісії, кабіни з органами керування, бункера

місткістю 7,5 м3 , трьох незалежних об'ємних гідроприводів, електрообладнання і

системи керування та контролю.

Жатна частина складається з корпусу,

двох подільників 1, мотовила 2, різального апарата сегментно-пальцьового типу

22, шнека 21 і похилої камери з транспортером 3.

Жатка жорстко з'єднана з похилою

камерою, яка приєднана у верхній частині

шарнірно до молотарки і спирається внизу

на три гідроциліндри. Ширина

захвату жаток - 4, 5, б і 7 м.

Молотарка має однобарабанний

молотильний апарат бильного типу, відбійний бітер, соломотряс шестиклавішний 8

з двома ворушилками 7, стрясну дошку 17, верхнє і нижнє решета очистки 13,

додаткову стрясну дошку 11, вентилятор 16, колосовий 14 і зерновий 15 шнеки,

зерновий і колосовий елеватори. Ширина молотарки - 1580 мм.

Пристрій для збирання незернової

частини врожаю забезпечує подрібнення соломи і розкидання її по полю чи

укладання не подрібненої соломи у валок. Він складається з подрібнювача й

валкоутворювача.

Подрібнювач має подрібнювальний

барабан, поздовжні протирізальні ножі, поперечну протирізальну пластину, піддон

і напрямні щитки.

Рис. 1.

Схема комбайна КЗС-1580

"Лан":

1 - подільник;

2 -

мотовило; 3 -транспортер похилої

камери; 4 - кабіна; 5

- двигун; 6 -

бункер; 7 - ворушилка; 8

- соломотряс; 9 -

камера соломотряса; 10 - капот; 11

- стрясна дошка соломотряса; 12 і

20 -

напрямні і ведучі колеса; 13 - решета

очистки; 14 - колосовий шнек; 15 - зерновий шнек; 16 -вентилятор; 17 -

стрясна дошка; 18 - підбарабання; 19 -

молотильний барабан; 21 - шнек жатки; 22 - різальний апарат

Робочий процес. Мотовило 2,

обертаючись, відокремлює частину стебел

і нахиляє їх до різального

апарата 22, який

зрізує стебла, і

вони спрямовуються до

шнека 21. Цей шнек хлібну

масу направляє до

нижньої вітки транспортера

3 похилої камери. Далі

хлібна маса попадає

в зазор між

барабаном 19 діаметром 450 мм і підбарабанням 18, де відбувається

обмолот. Дрібний ворох проходить крізь підбарабання 18 і попадає на

стрясну дошку 17, а солома відбійним

бітером спрямовується на соломотряс 8.

Тут при сприянні ворушилок 7 солома перетрушується і виділяється зерно,

яке по днищах клавіш сповзає і попадає спочатку на стрясну дошку соломотряса 11, а потім на основну стрясну

дошку 17.

Солома транспортується клавішами в

пристрій для незернової частини врожаю 10. Із стрясної дошки 17 дрібний ворох

переміщується на верхнє і нижнє решета 13

очистки. Тут дрібний ворох очищається повітряним потоком

вентилятора 16 від легких домішок

(полови, збоїн), а зерно проходить крізь отвори в решетах і попадає в зерновий

шнек 15, а далі зерновим елеватором

подається в бункер 6.

Легкі домішки і полова повітряним

потоком спрямовуються на

поле. Недомолочені колоски

затримуються подовжувачем

верхнього решета і потрапляють до колосового шнека 14, а далі колосовим елеватором

переміщуються вгору і розподільним шнеком спрямовуються на барабан 19 для повторного обмолоту.

Регулювання. Висоту зрізу (50, 100, 150

мм) при копіюванні жаткою поля регулюють переміщенням башмаків за висотою, а в

режимі без копіювання (50-800 мм) - гідроциліндрами.

Силу тиску (300 Н) башмака на ґрунт

регулюють натягом пружин гідроциліндрів жатки.

Частоту

обертання мотовила (12-57 об/хв) змінюють переміщенням зірочок і варіатором з

електроприводом. Привід реверса робочих органів жатної частини здійснюється

електродвигуном. Кут похилу

пальців граблин мотовила

змінюють вручну.

Частоту

обертання молотильного барабана

(280-650 або 650-1500 об/хв) регулюють гідрофікованим варіатором і

планетарним редуктором. Зазор між билами барабана і підбарабанням регулюють

тягами підвісок і двома важелями. Частоту

обертання вентилятора (600-1500 об/хв) регулюють варіатором з електроприводом.

13.05.2025р.

Тема програми № 5

Комбайни

Тема уроку № 61: Виконання

налаштувань зернозбирального комбайна. Класифікація

комбайнів.

Працюємо з підручниками:

(CM - I) - Сільськогосподарські

та меліоративні машини: Підручник / Д.Г. Войтюк, В.О. Дубровін, Т.Д. Іщенко та

ін.; За ред. Д.Г. Войтюка. — К.: Вища освіта, 2004. — 544 с.;

іл. СМ - I – сторінки 265 – 268.

https://vukladach.pp.ua/MyWeb/manual/agroinjenerija/Agricultural%20machinery/6/6.2.htm#%D0%B062

https://youtu.be/YC7_HFZZzjs?si=lK93JopgyvD18YJn

https://youtu.be/BhfJahKs0Rg?si=M6cDLhNOdsr9o1sV

https://youtu.be/C5u8ETlpmEg?si=bn89ymA_z_uFxaKI

https://youtu.be/8MSJgB5XEMA?si=kSBZqME4UDYcHpRk

Опрацювати матеріал.

1. Пpизначення комбайну РСМ-10 «Дон-1500Б».

2. Будова комбайну РСМ-10 «Дон-1500Б».

3. Виконання налаштувань комбайну

РСМ-10 «Дон-1500Б».

Д.З.

Оформити конспект. Дати відповіді на питання:

1.

Опишіть будову комбайна РСМ-10 «Дон-1500Б».

2.

Опишіть будову комбайна КТР-10 «Дон-Ротор».

3.

Чим відрізняються комбайни РСМ-10

«Дон-1500Б» та КТР-10 «Дон-Ротор»?

4.

Охарактеризуйте різницю МСП комбайнів.

5.

Які переваги та недоліки МСП з аксіальним ротором.

Комбайн РСМ-10 "Дон-1500Б" (рис. 1), має будову та робочий процес аналогічні КЗС-9-1.

На

комбайні встановлений барабан молотильного апарата діаметром 800 мм

і домолочувальний пристрій

роторного типу. Він

може комплектуватись жатками з

шириною захвату 6,7 та 8,6 м.

РСМ-10

складається з жатної частини, молотарки, копнувача або подрібнювача

соломи, бункера для зерна місткістю 6 м3, кабіни з органами керування, двигуна внутрішнього згоряння

потужністю 163 кВт, передніх ведучих і задніх напрямних пневматичних коліс,

трансмісії, механізмів привода робочих органів і транспортерів, трьох

автономних гідросистем, електрообладнання і

системи контролю та сигналізації.

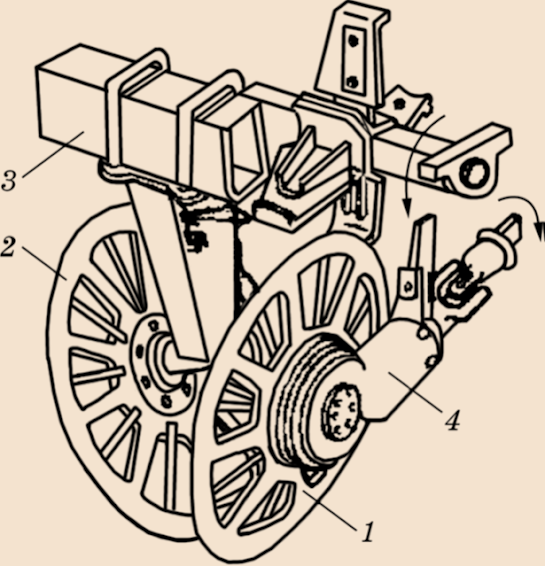

Рис. 1. Функціональна схема зернозбирального комбайна РСМ-10 "Дон-1500Б": 1 - подільник; 2 - мотовило; З - шнек; 4 - бітер проставки; 5 - транспортер похилої камери; 6 - барабан молотильного апарата; 7 - відбійний бітер; 8 - зерновий бункер; 9 - домолочувальний пристрій; 10 - елеватор колосків; 11 - соломотряс; 12 - соломонабивач; 13 -лоток; 14 - камера копнувача; 15 - половонабивач; 16 - подовжувач верхнього решета; 17 -нижнє решето; 18 - колосовий шнек; 19 - верхнє решето; 20 - зерновий шнек; 21 - вентиля-тор; 22 - стрясна дошка; 23 - підбарабання; 24 - каменевловлювач; 25 - різальний апарат

Жатна

частина складається з

п'ятипластинчастого ексцентрикового мотовила 2 двох подільників 1, різального

апарата 25, шнека З, платформи жатки, біт е-ра проставки 4, башмаків, механізму

привода робочих органів. Жатка з'єднується з молотаркою за допомогою похилої

камери.

Молотарка комбайна

обладнана барабаном 6 молотильного

апарата, підбарабанням 23, відбійним бітером 7, соломотряс 11, стрясною

дошкою 22, верхнім 19 та нижнім 17 жалюзійними

решетами, подовжувачем верхнього

решета 16, вентилятором

21, зерновим 20

та колосовим 18

шнеками, домолочувальним пристроєм

9, зерновим та колосовим елеваторами.

Робочий процес. Під час руху комбайна

граблини мотовила 2 відокремлюють певну частину хлібної маси і підводять її до

різального апарата 25.

Зрізані стебла граблинами подаються до

шнека 3 жатки, який переміщує їх до бітера проставки 4, і далі хлібна маса

транспортером 5 переміщується до молотильного апарата.

Барабан 6 апарата ударяє по ній билами,

протягує по решітчастому підбарабанні і обмолочує.

Обмолочене зерно та дрібні домішки

(полова, колоски, частинки соломи) проходять крізь отвори підбарабання 23 і

потрапляють на стрясну дошку 22, а солома відбійним бітером подається на

соломотряс 11, який перетрушує солому, виділяє з неї вільне зерно, яке

зсипається на кінець стрясної дошки 22.

Солома сходить із клавіш соломотряса і

попадає в копнувач або подрібнювач.

Стрясна дошка переміщує дрібний ворох

на верхнє решето 19.

Зерно проходить крізь

отвори верхнього і

нижнього решіт і

потрапляє на скатну

дошку і в шнек

20.

Одночасно вентилятор

21 подає повітряний

потік на ці

решета. При цьому виділяються

легкі домішки і транспортуються в

передню частину копнувача, а важчі

- на лоток половонабивача.

З лотка домішки граблиною

половонабивача спрямовуються в копнувач або подрібнювач.

Зерновий шнек подає зерно до завантажувального елеватора, а той спрямовує його в бункер 8.

Подовжувач верхнього решета 16 затримує

необмолочені і недостатньо обмолочені колоски, які проходять крізь жалюзі і

падають у жолоб колосового шнека 18, який подає їх до колосового елеватора.

Останній переміщує колоски вгору у домолочувальний пристрій 9.

Після обмолоту дрібний ворох шнеком

подається на стрясну дошку 22, де він

з'єднується з основним потоком, що пройшов крізь решітчасте підбарабання

молотильного апарата і переміщується на очистку.

Пропускна

спроможність молотарки - до 10 кг/с,

продуктивність комбайна - до 14 т/год. Ширина захвату жаток - 6; 7 і

8,6 м

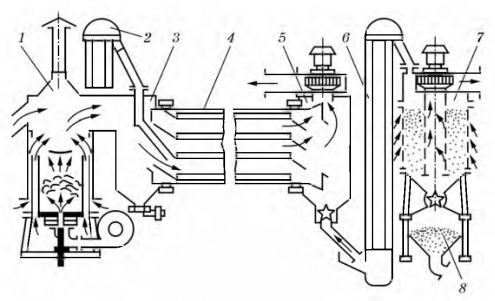

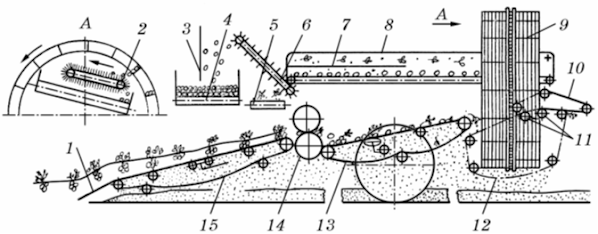

Комбайни СК-10 «Ротор» і КТР-10 «Дон-Ротор» виконані не за класичною схемою. Робочі органи жатної частини такі самі, як і в комбайна «Дон-1500», а в молотарці замість поперечного молотильного апарата і клавішного соломотряса встановлений молотильно-сепарувальний агрегат, який має аксіальний ротор 5 (рис. 2), молотильні 6 і сепарувальні 14 решітки. Гвинтові лопаті ротора захоплюють хлібну масу, що надходить від похилого конвеєра, і спрямовують її в зазор між ротором і молотильними решітками, де відбувається обмолот. Залишкове вимолочене зерно сепарується у зоні сепарувальних решіток.

Рис.

2. Технологічна схема комбайна КТР-10 «Дон-Ротор»:

1 — мотовило; 2 — шнек; 3 — бітер проставки; 4 — похилий конвеєр; 5 — ротор; 6 — молотильна решітка; 7 — зерновий бункер; 8 — завантажувальний шнек; 9 — зерновий елеватор; 10 — домолочувальний пристрій; 11 — колосовий елеватор; 12 — транспортувальні бітери; 13 — копнувач; 14 — сепарувальна решітка; 15 — подільник потоку вороху; 16 — подовжувач верхнього решета; 17 — верхнє решето; 18 — колосовий шнек; 19 — нижнє решето; 20 — зерновий шнек; 21 — вентилятор; 22 — основна стрясна дошка; 23 — приймальна камера молотильного апарата; 24 — різальний апарат.

Технічні

характеристики деяких комбайнів наведено в табл. 1.

Таблиця

1. Технічні характеристики зернозбиральних комбайнів

07.05.2025р.

Тема програми № 4: Машини та обладнання

тваринницьких ферм і комплексів

Тема уроку № 58: Вакуум-насоси. Транспортери

для збирання гною.

Працюємо з підручниками:

(КСТО- III) - Машини і обладнання для

тваринництва: підручник для студентів аграрних навчальних закладів І-ІІ рівнів

акредитації / І.І. Ревенко, В.С. Хмельовський, О.О. Заболотько та ін. – Ніжин:

Видавець ПП Лисенко М.М., – 2017. – 304 c. КСТО- III - 162 – 184.

Опрацювати матеріал.

1. Засоби для видалення гною.

2. Вакуум-насоси для збирання гною.

3. Транспортери для збирання гною.

Д.З., в зошиті дати відповіді на питання:

1. Як класифікують засоби для видалення

гною?

2. Назвіть основні елементи обладнання

КСГ-7 (ТСН-160А) та їх призначення?

3. Охарактеризуйте робочий процес

обладнання КСГ-7 (ТСН-160А)?

4. У чому переваги конвеєра КСГ-7

(ТСН-160А) перед іншими конвеєрами?

5. Які можливі несправності засобів

гноєвидалення?

6. Як поділяють гідравлічні системи

прибирання гною?

7. Які недоліки гідравлічних систем

видалення гною?

8. Які є правила техніки безпеки під час

роботи механічних засобів прибирання гною?

За утримання великої рогатої

худоби на прив'язі гній зі стійл прибирають 2 - 5 разів на добу, видаляючи його

за межі приміщення у гноєсховища або на місце приготування компосту. За

безприв'язного утримання тварин на глибокому шарі підстилки його видаляють 2 -

3 рази на рік, а з вигульних майданчиків щоденно або через 2 - З дні, залежно

від пори року. Із приміщень, обладнаних боксами, гній видаляють через 2 - 3

дні.

За утримання тварин на щілинній підлозі

гній збирається у каналах або у гноєсховищі під підлогою, звідки його видаляють

періодично гідротранспортними системами, конвеєрами або спеціальними

навантажувачами.

Рис.1.

Технологічна схема прибирання та утилізації підстилкового гною:

1

— склад підстилки; 2 — навантажувач; 3 — розкидач підстилки; 4 — тваринницьке

приміщення; 5 — конвеєр для видалення гною; 6 — конвеєр-навантажувач; 7, 9 —

транспортний засіб; 8 — карантинно-компостний майданчик; 10 — гноєсховище; 11 —

розкидач гною

Залежно від технології утримання тварин

для видалення гною із приміщень використовують механічні й гідравлічні засоби.

Механічні

засоби, у свою чергу, поділяють на мобільні й стаціонарні, а мобільні– на

начіпні й причіпні.

Мобільні засоби видалення і

транспортування гною застосовують за прив’язного і безприв’язного утримання

тварин для видалення твердого (підстилкового) і напіврідкого (безпідстилкового)

гною.

До мобільних засобів видалення гною з

приміщень, вигульно-кормових майданчиків, проходів для тварин та інших місць

належать бульдозери, фронтальні навантажувачі періодичної дії ковшового типу

і гноєприбиральні машини безперервної дії

різних конструкцій. У тваринницьких фермах

використовують в основному бульдозери, начеплені на колісні

або гусеничні трактори.

До стаціонарних засобів видалення гною

з приміщень належать скребково-ланцюгові конвеєри

колового і поступально-зворотного руху, скребкові й ковшові

скреперні установки, а також гвинтові конвеєри. Скребково-ланцюгові

та гвинтові конвеєри, як правило, використовують

для видалення гною з приміщень із

прив’язним утриманням великої рогатої худоби і

свиней в індивідуальних та групових станках.

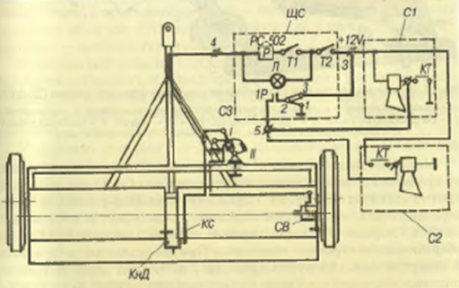

Скребковий конвеєр КСГ-7

(ТСН-160) призначений для видалення гною з тваринницьких приміщень та

одночасного завантаження його в транспортні засоби. Він має горизонтальний і

похилий конвеєри з індивідуальними урухомлювачами, а також шафу керування.

Горизонтальний конвеєр складається з

урухомника, горизонтального замкненого ланцюга, натяжного і поворотного

пристроїв. Урухомник конвеєра забезпечує поступальний рух замкненого ланцюга і

містить електродвигун, закритий редуктор з ведучою зірочкою та пасовий

передавач. Останнім часом все частіше

використовують урухомник без клинопасового передавача.

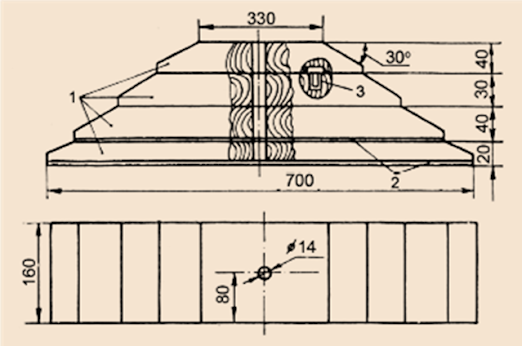

Ланцюг горизонтального конвеєра — кругло

ланковий, нерозбірний, термічно оброблений і виготовлений із сталі 23 Г2

діаметром 14 мм та кроком ланок 80 мм. Ланцюг складається із вертикальних та

горизонтальних ланок і кронштейнів для кріплення скребків. Кронштейни приварені

до вертикальних ланок через кожні 1120 мм. До кронштейнів за допомогою

болтів, контр шайб і гайок прикріплені скребки.

У процесі експлуатації ланки

спрацьовуються і виникає необхідність вкорочення горизонтального конвеєра

шляхом вирізання ланок. Це виконують на ділянці між урухомником та натяжним

пристроєм. Кінці вкороченого ланцюга з'єднуються за допомогою ланки і вставки.

Остання встановлюється у прорізь з'єднувальної ланки і приварюється.

Рис.

2. Схема скребкового збирального конвеєра ТСН-160А:

1

– горизонтальний конвеєр; 2 – похилий конвеєр; 3 – привід похилого конвеєра; 4

– привідна станція; 5 – натяжний пристрій; 6 – поворотні зірочки

Натяжний пристрій

призначений для підтримання постійного натягу ланцюга. Він складається з

поворотного пристрою, ролика, важеля з напрямною, стояка, контейнера для

вантажу і каната. Натягування здійснюється автоматично провертанням важеля з

рухомим роликом в інтервалі60°. Це відповідає подовженню ланцюга на0,5 м.

Зусилля натягу ланцюга регулюється

масою вантажу, який вміщують у контейнер.

Нормальний натяг ланцюга

за його довжини160 м

і триразового прибирання гною(на

добу) забезпечується загальною масою вантажу100–120 кг. При

цьому ланцюг вільно

сходить із привідної зірочки, не

намотуючись на неї.

Поворотний пристрій

призначений для зміни

напрямку руху ланцюга в місцях

повороту гнойового каналу. Він складається зі скоби, до якої

двома болтами прикріплена

пластина. В отвори

скоби та пластини встановлено

вісь, на якій на двох підшипниках обертається зірочка.

Похилий

конвеєр призначений для

завантаження гною, що подається

з горизонтального конвеєра,

у транспортні засоби.

Він складається з корита, поворотного пристрою, ланцюга зі скребками,

приводу та опорного стояка. Ланцюг похилого конвеєра уніфікований з ланцюгом

горизонтального. Відстань між

скребками похилого конвеєра менша,

а швидкість більша,

ніж горизонтального. Це передбачено для

узгодження подачі конвеєрів

і кращого видалення рідких фракцій гною. Натяг ланцюга

похилого конвеєра здійснюється натяжним гвинтом.

Рис.

3. Загальний вигляд похилого конвеєра:

1

– стояк; 2 – корпус; 3 – поворотна зірочка; 4 – ланцюг зі скребками; 5 –

натяжний гвинт; 6 – рама; 7 – привід

Конвеєр ТСН-160А може працювати в

каналах із додатковим жолобом для ланцюга, коли скребки розміщені над ланцюгом

і без додаткового жолоба з розміщенням скребків під ланцюгом. У першому

випадку забезпечується якісніше прибирання гною

за використання будь-якої кількості підстилки(солома, тирса, торф тощо).

У каналах без додаткового жолоба для

ланцюга(з розміщенням скребків під ланцюгом)

рекомендується використовувати конвеєри ТСН-160А тільки для

прибирання безпідстилкового гною або гною з невеликою кількістю

подрібненої підстилки. За значної кількості

підстилки конвеєр у цьому варіанті працює

незадовільно. Для поліпшення його роботи у гнойовий канал подають

воду.

Прибирати гній

скребковими конвеєрами потрібно не менше трьох

разів на добу. Крім того, в разі

застосування для підстилки соломи, її бажано подрібнювати на часточки

не довші100 мм, щоб скребки горизонтального конвеєра під час скидання гною на

похилий конвеєр не доводилося очищати вручну за допомогою спеціального скребка.

Безпосередньо перед пуском конвеєра потрібно впевнитися у відсутності сторонніх

предметів у гнойовому каналі, в разі потреби зняти перехідні містки для

забезпечення вільного проходу гною в зоні їх розміщення.

Взимку, крім того, слід переконатися, що

ланцюг і скребки похилого конвеєра не

примерзли до жолобів, за потреби легкими ударами

звільнити їх.

За ввімкненого

конвеєра гній зі стійл вручну за допомогою

скребка скидають у гноєві канали на конвеєр, який видаляє його з приміщення і

завантажує у транспортні засоби. При цьому для скорочення часу

роботи конвеєра очищати стійла потрібно за

напрямком руху ланцюга, починаючи з натяжного від пристрою.

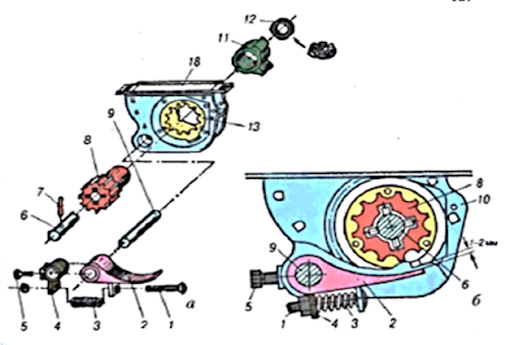

Рис.

4. Тягові ланцюги конвеєрів типу ТСН-ЗБ(а),

ТСН-160А(б),

КСН-Ф-100 (в):

1,

5 – болти; 2 – пластина; 3, 4 – гайки; 6 – скоба; 7 – скребок; 8, 9 – планки;

10 – вісь; 11 – кронштейн; 12 – з’єднувальна ланка; 13 – вставка; 14 – ланцюг;

15 – зовнішня ланка

Перевагою конвеєра ТСН-160А порівняно з

іншими скребковими є поліпшення умов праці внаслідок використання автоматичного

натяжного пристрою ланцюгового контуру, зменшення на 25 % часу на технічне

обслуговування, скорочення затрат праці під час монтажу, зниження

металомісткості.

Транспортування гною у гноєсховища.

Насос НЖН-200 призначений для перекачування рідкого і напіврідкого гною із

гноєзбірників і гноєсховищ у транспортні засоби. Виготовляють у двох

виконаннях: пересувний (із урухомленням від валу потужності трактора класу 1,4)

і стаціонарний (з електроурухомником).

Він складається з насосної частини,

поворотної рами з полозками, системи блоків із лебідкою, опорної рами з двома

пневматичними колесами, зливного рукава та пульта керування.

Насосна частина містить робоче

колесо та шнек. У

верхній частині корпусу знаходяться два вікна, що

перекриваються поворотною обоймою. Нижче обойми розміщені дверцята, які

відчиняються поворотом важеля. На кінці шнека на обгінній муфті встановлена

мішалка.

Рис.

5 Загальний вигляд насоса НЖН-200:

1

— електричний двигун; 2 — коліно для приєднання відвідного рукава; 3 — шнек; 4

— отвір для транспортування; 5 — лопатева мішалка; 6 — поворотна рама; 7 —

лапа; 8 — лебідка

У корпусі робочого колеса відцентрового

насоса є подрібнювальний апарат. Він

складається із жорстко закріплених на нижній частині корпусу нерухомих штифтів

(протирізів) та активних ножів на нижньому торці робочого колеса. Зазор між

ножами і штифтами (1 — 1,5 мм) регулюють прокладками під час складання насоса.

Опорна рама оснащена лапами або

пневматичними колесами, на ній за допомогою цапф встановлена поворотна рама,

яка є напрямним пристроєм під час переміщення полозків із насосом,

електродвигуном і напірним трубопроводом за допомогою системи блоків. Поворотну

раму можна встановлювати у горизонтальне (транспортне) або вертикальне (робоче)

положення. Лебідка призначена для підіймання та опускання насосної частини.

Вікно для опускання насоса в

гноєзбірник чи в гноєсховище має розміри 1300 х 2500 мм. За глибини гноєсховища

менше 3 м дно в місці встановлення насоса заглиблюють на 0,5 м. Це дає змогу

повніше забирати гній.

До місця використання насос доставляють

трактором і встановлюють його над вікном. Для цього опускають дві опори в

робоче положення і фіксують їх пальцями; знімають болти кріплення рами і вручну

переводять її у вертикальне положення; приєднують рукав і звільняють насос від

фіксації у полозках.

Переконавшись, що насос опущений на

достатню глибину в гній, спрямовують вихідний кінець його рукава в горловину

резервуара транспортного засобу або приєднують його до магістрального

трубопроводу. Після цього вмикають насос на режим «відкачування». За допомогою

важеля відчиняють дверцята, добиваються максимальної подачі залежно від

фізико-механічних властивостей гною і фіксують їх у такому положенні.

Рідкий гній крізь приймальне вікно у

нижній частині насоса засмоктується в корпус шнека і витками транспортується

догори до відцентрового насоса. Домішки, що потрапили в гній, подрібнюються

різальною парою, розміщеною в корпусі насоса, і разом із гноєм подаються в

нагнітальний трубопровід.

У разі зменшення подачі більш ніж на 50

% насос перемикають на режим «перемішування». Мішалку в цьому разі заглиблюють

не більш ніж на 0,5 м. Для цього місця прогину рукава підіймають і вмикають

насос на режим «перемішування», потім підіймають рукав на максимальну висоту і

переконуються, що весь гній витік із напірного рукава.

Відцентровий

насос НЦИ-Ф-100 призначений для перекачування гною вологістю не

менше 92 % із приямків, гноєзбірників та каналів у транспортні засоби чи

гноєсховища. Він також забезпечує гомогенізацію рідкого гною і подрібнення

великих вкраплень, що містяться в ньому.

Гомогенізований

рідкий гній за допомогою насоса далі можна подавати на зрошення, фракціонування

або в технологічну лінію метанового зброджування (рис. 8).

Робоче

колесо виконане у вигляді диска з трьома криволінійними лопатями, на яких

закріплено ножі. Два нерухомі протирізальні ножі знаходяться з внутрішнього

боку накривки.

Біля забірної відкритої частини насоса

розміщена лопатева мішалка, приєднана до диска робочого колеса. Вона оснащена

прутковою огорожею. Магістраль насоса

має розподільний затвор, що є трійником із виходами

на гомогенізувальний насадок і в натискний трубопровід. Насос

установлений на опорних кронштейнах і може повертатися навколо горизонтальної

осі у вертикальній площині за допомогою лебідки. Керують роботою насоса

дистанційно від електрошафи.

Рис.

6 Схема відцентрового насоса НЦИ-Ф-100:

1

- електроурухомник; 2 - труба з привідним валом; 3 - насос; 4 -

подрібнювач; 5 - сопло; 6 - кран; 7 - вивантажувальна труба; 8 - тяга; 9 -

вивантажувальний рукав; 10 - лебідка; 11 - шафа керування

Рис.

7 Відцентровий насос НЦИ-Ф-100:

1

- електроурухомник; 2 - вивантажувальний рукав; 3 - труба з привідним

валом; 4 - насос; 5 – подрібнювач

Після вмикання насоса лопатева мішалка

перемішує осад з основною масою гною в приямку. Побічні важкі вкраплення

відкидаються при цьому до його стінок, а гній надходить до забірної частини

насоса, де великі волокнисті часточки подрібнюються і спрямовуються на лопаті

робочого колеса. У разі встановлення клапана затвора в положення для

гомогенізації маси, яка нагнітається, крізь конічний насадок виходить у вигляді

сильного струменя в приямок і забезпечує інтенсивне перемішування гною. За

перемикання затвора на режим подачі вся маса напірним трубопроводом йде на

завантаження транспортного засобу чи в трубопровід подачі у гноєсховище.

Насос НЦИ-Ф-100 випускають замість

шнекового насоса НШ-50. Порівняно з останнім він має ширші функціональні

можливості і підвищені техніко-економічні показники.

Рис. 8. Технологічна схема метанового зброджування гною

та загальний вигляд фермських біогазових установок:

1 – трубопровід подавання гною з

ферми; 2 – приймальний резервуар; 3 – метантенк; 4 –

котел-теплообмінник; 5 – газгольдер; 6 – котельня; 7 – дугове

сито; 8 – прес; 9 – склад твердої фракції; 10 – ставок-накопичувач

рідкої фракції; 11 – відстійник

06.05.2025р.

Тема програми № 4: Машини та обладнання

тваринницьких ферм і комплексів

Тема уроку № 57: Автонапувалка, будова,

правила монтажу, регулювання зворотного клапану.

Працюємо з підручниками:

(КСТО- III) - Машини і обладнання для

тваринництва: підручник для студентів аграрних навчальних закладів І-ІІ рівнів

акредитації / І.І. Ревенко, В.С. Хмельовський, О.О. Заболотько та ін. – Ніжин:

Видавець ПП Лисенко М.М., – 2017. – 304 c. КСТО- III - 94 – 102.

Опрацювати матеріал.

1. Призначення автонапувалок на

тваринницьких фермах.

2. Будова та регулювання зворотного

клапану автонапувалок.

3. Особливості автонапувалок.

Д.З. Оформити конспект. Дати відповіді на

питання:

1. Дайте визначення системи водопостачання

тваринницького об‘єкта.

2. Наведіть основні схеми водопровідних

мереж, назвіть їх переваги і недоліки.

3. Які напувалки застосовують за

прив‘язного (безприв‘язного) утримання худоби в приміщеннях (на вигульних

майданчиках)?

4. Поясніть будову і принцип дії напувалки

ПА-1А (АП-1А, АГК-4Б).

5. Які напувалки використовують для

напування свиней (птиці)? Назвіть їх основні відмінності.

Автонапувалка – це

спеціальний автоматичний пристрій,

за допомогою якого тварини

і птиця самостійно

без участі людини отримують із водопроводу воду для

втамування спраги у будь-який час доби і в потрібній кількості. Застосування

автонапувалок у фермах забезпечує збільшення надоїв молока на 10–15 %, приріст

живої маси великої рогатої худоби на 3–5, свиней– на 14–18 %. При цьому значно скорочуються затрати

праці на обслуговування, поліпшуються санітарно-гігієнічні умови

утримання тварин. У фермах застосовують індивідуальні й групові клапанні або

вакуумні автонапувалки. Індивідуальні – у

фермах великої рогатої худоби за прив’язного утримання,

свинофермах, де свиней утримують в

окремих станках, птахофермах

за кліткового утримання

дорослої птиці.

Групові

автонапувалки використовують у

фермах великої рогатої худоби

за безприв’язного утримання,

літніх таборах, на пасовищах,

а також для

свиней, овець і

птиці в разі

групового утримання. На пасовищах і в таборах тварин напувають із

пересувних напувалок-цистерн.

Напувалки для великої рогатої худоби.

Для напування великої рогатої худоби у

фермах будь-яких розмірів застосовують індивідуальні одночашові автонапувалки

АП-1А із чашами з полімерних матеріалів, ПА-1А – з чавунного і ПА-1Б – з

алюмінієвого сплаву. Кожна з автонапувалок за стійлового утримання корів

обслуговує двох тварин.

Напувалку

АП-1А (рис. 1) можна використовувати для напування всіх

видів і груп великої рогатої

худоби, крім молодняку.

Застосовують

її в корівниках із прив’язним і боксовим утриманням тварин, зокрема у

фермерських господарствах. Вода з водонапірної мережі по стояку надходить до

чаші автонапувалки (рис. 1). Під дією

гумового амортизатора 9 клапан

2 і гумове сідло

3 щільно закривають відхідний отвір, а важіль 7 стержнем клапана

піднятий від дна чаші 8.

Рис.

1. Автонапувалка АП-1А:

1 – кутник; 2 – клапан; 3 – сідло; 4 –

кришка; 5 – кронштейн; 6 – вісь; 7 – важіль; 8 – чаша; 9 – амортизатор

Тварина, прагнучі дістати воду,

натискає носом на важіль 7, амортизатор 9 стискується, клапан відходить від

сідла і крізь щілину, що

утворилась, надходить вода.

Після того як

тварина нап’ється і відпустить важіль, амортизатор щільно притискує

клапан до гнізда, припиняючи надходження води в чашу.

Автонапувалка ПА-1А має таке саме

призначення, але всі де-талі виготовлені з металу. Металеві автонапувалки

міцніші, їх можна використовувати у фермах

для вирощування молодняку

великої рогатої худоби.

Якщо клапанний механізм автонапувалок ПА-1А чи ПА-1Б вийде з ладу, то

його можна замінити на ремкомплект ПА-Р.000 (рис. 2).

Рис.

2. Пластмасовий ремонтний клапанний механізм ПА-Р.000

та

його встановлення на металеву чашу автонапувалок ПА-1А:

1 – прокладка; 2 –

стакан; 3 – амортизатор; 4 – клапан; 5 – сідло; 6 – кришка; 7 – важіль; 8 – металева

чаша напувалок ПА-1Б

Рис.

3. Монтаж ремонтного клапанного механізму ПА-Р.000

замість

спрацьованого в напувалці ПА-1:

1 – ремонтний комплект ПА-Р.000; 2

– болт; 3 – чаша; 4 – спрацьований пристрій автонапувалки типу ПА-1; 5 –

кутник; 6 – гайка

Групові чотиримісні автонапувалки з

електропідігрівання АГК-4Б (рис. 4) застосовують

для напування худоби в корівниках

за безприв’язного утримання, на вигульних майданчиках і в таборах (до 100 голів).

Напувалка складається з

корита, утепленого скло-волокнистою ізоляцією, напувальної чаші

місткістю40 л, клапанного механізму

з поплавцевим приводом

і системи електропідігрівання.

Місця

для напування тварин закриті підпружиненими кришками.

У корпусі чаші розміщений трубчастий електронагрівальний елемент потужністю 705 Вт. Потрібну температуру води автоматично підтримує терморегулятор. Основними його вузлами є мікроперемикач і мембрана. Остання є герметично запаяною трубкою, заповненою сумішшю легковипарюваних рідин(спирт і ефір).

Рис.

4. Автонапувалка АГК-4Б:

1 – шафа

керування; 2 – електронагрівник(тен); 3 – поплавець; 4, 7 – відповідно

поплавцева і напувальна чаші; 5 – кришка; 6 –клапанний механізм; 8 – корпус; 9

– плита; 10 – рукав; 11 – хомут; 12 – патрубок; 13 – терморегулятор

У

разі нагрівання води

мембрана прогинається, тисне

на мікроперемикач і

вимикає електричне коло

живлення нагрівного елемента.

Обертанням регулювального гвинта,

який за допомогою гвинтової пари

змінює величину зазору

між мембраною і мікроперемикачем, встановлюють потрібну

температуру води.

Рівень води у напувальній чаші

регулюють переміщенням важеля поплавця навколо осі шайб клапанного механізму

так, щоб за рівня води100–110 мм її надходження в чашу припинялось.

Пересувні водороздавачі ВУК-3, ВУГ-3

призначені для напування великої рогатої худоби на пасовищах і в таборах. Вони

побудовані на базі цистерн, комплекту автонапувалок ПА-1 А або АП-1А та корит.

Водороздавачі, до складу яких входять

корита, найчастіше бувають вакуумні.

Вода надходить до

корит, витіснивши повітря

крізь вакуумну трубку в резервуар, і заповнює звільнений простір. Щойно

отвір вакуумної трубки закриється водою, надходження її в корита припиняється і

відновлюється лише тоді, коли рівень води знизиться.

Під час роботи автонапувалки кришка

горловини має бути герметично закрита.

Напувалки для свиней. Автонапувалки для

свиней клапанного типу

ПСС-1А за принципом дії

аналогічні напувалкам типу АП-lA. Їх використовують у свинофермах зі станковим

і безстанковим утриманням тварин різних вікових

груп. Кришка автонапувалки

одночасно слугує і

важелем.

Коли

тварина нап’ється, вона звільняє кришку, яка під дією пружини повертається в

попереднє положення. У

разі переміщення кришки вгору клапан звільняється від

навантаження і закриває доступ води в напувальну чашу, а рештки корму, занесені

тваринами під час пиття, викидаються кришкою із чаші назовні.

Для

нормальної роботи автонапувалки тиск у водопроводі має бути не нижчим за0,4

МПа. Одна напувалка здатна обслуговувати до 30 свиней.

Безчашові напувалки

ПБС-1А (рис. 5) встановлюють

у свинарниках у разі групового та індивідуального утримання тварин у

станках і без станків та на вигульних майданчиках.

Одна напувалка розрахована на 25–30

голів. Вона складається з корпусу 2, соски 1,

ущільнювальних прокладок 3, 4 і клапана 6. Встановлювати її потрібно

з нахилом так,

щоб носик корпусу

був вище соски.

Коли тварина притисне соску

до носика корпусу,

клапан відкриється, крізь

отвір соски надходитиме вода.

Продуктивність

напувалки 1,33 л/хв за сили переміщення кінця соски15 Н і тиску води в

водопровідній мережі 80–350 кПа.

Соскова напувалка ПБП-1А є модифікацією

напувалки ПБС-1А. Її встановлюють

у свинарниках-маточниках для

напування поросят.

Рис.

5. Будова (а) та схема встановлення (б) соскової

безчашової

напувалки ПБС-1А для свиней:

1

– соска; 2 – корпус; 3, 4 – ущільнювальні прокладки; 5 – амортизатор;

6

– клапан; 7 – упор; 8 – муфта; 9 – вентиль; 10 – стояк

Соскова автонапувалка АС-Ф-25 (рис. 6) для молодняку і дорослого поголів’я свиней, порівняно із серійними напувалками ПБС-1А і ПБП-1А, дещо змінена: менше розбризкує води в процесі напування; замість гумового амортизатора обладнана пружиною з нержавіючої сталі, яка зменшує зусилля на соску і забезпечує за зміненої конструкції клапана безрозбірне промивання напувалки занурюванням; зменшені маса і габаритні розміри напувалки.

Рис. 6. Автонапувалка АС-Ф-25 для свиней:

1

– пробка; 2 – пружина; 3 – втулка; 4 – сідло соски; 5 – кільце; 6 – корпус; 7 – шайба; 8 – диск;

9 – трубка соски

Особливістю технологічного

процесу(порівняно із серійними напувалками) є те, що вода у напувалці АС-Ф-25

витікає по жолобу корпусу(у серійних– через соску) без розбризкування. Це

досягнуто встановленням вздовж соски шайби, яка гасить потік води. Пропускна здатність напувалки0,9–2,8 л/хв,

габаритні розміри 90×26×26 мм. Вона розрахована на одну свиноматку або на 25

поросят.

Напувалки

для птиці

Ніпельна напувалка (рис. 7) призначена

для напування птиці усіх вікових груп

у разі утримання

її у кліткових

батареях. Вона складається з

корпусу 4, в якому є два клапани: верхній 2 та нижній 5.

Під час пиття птиця натискує дзьобом на

виступний із ніпеля кінець нижнього клапана, який у разі переміщення вгору

відкриває верхній клапан 2 і на кінці стрижня нижнього клапана 5 з’являється

крапля води, щойно птиця випиває одну краплю, на кінці стрижня з’являється інша

і т.д. Робочий тиск води у водопроводі має перевищувати 35 кПа.

Крім

крапельних напувалок, у

птахівництві в кліткових батареях застосовують жолобкові

напувалки для курчат віком від 1 до 30 діб, мікрочашові для дорослої птиці.

Рис.

7. Ніпельна(крапельна) напувалка для птиці:

1 – водопровід; 2

– верхній клапан; 3 – фаска; 4 – корпус; 5 – нижній клапан

Мікрочашова автонапувалка

П-4 для напування дорослої птиці складається

з напувальної чаші, клапанного і вагового

механізмів.

У

разі утримання птиці на підлозі застосовують вакуумні напувалки для курчат

віком від 1 до10 діб і підвісні жолобкові напувалки для молодняку і дорослої

птиці.

07.05.2025р.

Тема програми № 4: Машини та обладнання

тваринницьких ферм і комплексів

Тема уроку № 56: Регулювання доїльного

обладнання.

Працюємо з підручниками:

(КСТО- II) - Технічний сервіс в агропромисловому

комплексі: навчальний посібник / Коновалюк О.В., Кіяшко В.М., Колісник М.В. –

К.: Аграрна освіта, 2013. – 404 с. КСТО - II – сторінки 369 – 382.

https://youtu.be/rXMkt_61nTY?si=hzztpEvaGuzOd44F

Опрацювати матеріал.

1. Засоби доїння для малих ферм.

2. Основні операції ТО доїльних установок.

3. Технологія машинного доїння.

4. Основні технічні дані доїльних апаратів.

Д.З. Оформити конспект. Дати відповіді на

питання:

1. Опишіть будову установки індивідуального доїння

УІД-100.

2. Які операції ТО проводяться під час роботи з

доїльними установками?

3. Як можна провести перевірку герметичності

молочних та вакуумних магістралей?

4. Які операції ТО проводяться з сепараторами?

5. Які операції ТО проводяться з пастеризаторами

доїльної установки?

6. Перелічити перелік обов'язкових операцій при

доїнні.

7. В зошиті оформити таблицю основних

технічних даних доїльних апаратів.

Засоби доїння для малих ферм. Для обслуговування малих ферм(до 20 корів) наприкінці минулого століття промисловість освоїла випуск установок індивідуального доїння зі збиранням молока в доїльні відра(бідони). До таких доїльних установок належать стаціонарна УІД-10С і пересувні УІД-10таУІД-20.

Стаціонарна установка УІД-10С (рис. 1)

розрахована на обслуговування стада до15 корів і призначена для індивідуальних

та невеликих фермерських господарств. Її можна монтувати в корівнику чи пристосованому

приміщенні.

Рис.

1. Схема установки індивідуального доїння УІД-100:

1

– електропривід із пусковим пристроєм; 2 – вакуумний насос; 3

– фільтр; 4 – вакуум-регулятор; 5 – вакуум-провід; 6 – вакуумметр; 7 –

кран; 8 – доїльний апарат з переносним відром

Установка оснащена вакуумним насосом з однофазним електро-проводом потужністю0,55 кВт, вакуум-проводом, вакуумметром, вакуум-регулятором, доїльним відром і пусковим пристроєм.

Комплектується

уніфікованим апаратом АДУ-1. Пропускна здатність до 8–10 корів за годину.

Пересувна установка УІД-10 (УІД-20) призначена

для індивідуальних і невеликих(до20 голів худоби) фермерських господарств (рис.

2).

Рис

2.. Загальний вигляд пересувної установки індивідуального доїння корів:

1

– рама візка; 2 – вакуумний насос з електроприводом; 3 – вакуумметр; 4 –

доїльний апарат із переносним відром; 5 – вакуумрегулятор

Все обладнання(вакуумний насос з

електроприводом, вакуумний балон, вакуумметр, вакуумрегулятор, доїльний апарат

із відром, пусковий пристрій) розміщене на візку, який легко переміщати вручну.

Під’єднуються

до однофазної електромережі за допомогою електро-шнура.

Уніфікований доїльний апарат АДУ-1 (у варіанті УІД-20 їх два) промивають вручну.

Для

підтримання у вакуумній

системі потрібного вакуумметричного тиску

незалежно від зміни

витрати повітря у процесі доїння, зміни технічного стану

вакуумного насоса, вакуумного проводу й арматури, використовують вакуумні

регулятори. Контроль вакуумметричного тиску здійснюють за допомогою

вакуумметра, який встановлюють у машинному відділенні так, щоб його було добре

видно з

робочого місця оператора.

Доїльні апарати під’єднують

до вакуум-проводу за допомогою кранів.

Перед доїнням

1.Регулярно

перевіряйте вим’я корів

2.

Складіть та дотримуйтеся порядку доїння

3.

Перевіряйте першу порцію видоєного молока

4.

Ретельно очищайте дійки

Під

час доїння

5.

Регулярно перевіряйте рівень вакууму

6.

Своєчасно прикріпіть підвісну частину

7.

Уникайте перетискання

8.

Слідкуйте за належним зняттям підвісної частини

Після

доїння

9.

Дезінфікуйте дійки після кожного доїння

10.

Промивайте доїльну установку відразу після закінчення доїння

11.

Правильно охолоджуйте молоко

12.Регулярно

контролюйте якість молока, стан доїльного обладнання та дані про результати

доїння

Сучасне доїльне обладнання випускається в широкому асортименті на основі пневматичної і електронної автоматичної системи управління. Доїльні агрегати і установки комплектуються доїльними апаратами з різним типом роботи: двотактні і тритактні.

Під тактом розуміють період часу,

протягом якого залишається фізіологічно незмінна дія доїльного апарату на

тварину.

Тритактні доїльні апарати (типу

«Волга») в основному використовують в стадах з низькою молочною продуктивністю

(до 4,5 тис. кг молока за лактацію) і недостатньою відселекціонованістю корів

до машинного доїння. Вони забезпечують більш м’яке, але тривале доїння,

потребують більшої уваги в обслуговуванні.

Двотактні апарати (типу «ДА-2М»,

«АДУ-1», «ДАЧ-50») використовують для стад з більш високою молочною

продуктивністю – до 5 тис. кг молока за лактацію. Ці апарати більш

продуктивні, забезпечують високу середню інтенсивність видоювання 2,9кг/хв.,

максимальну до 4кг/хв.

Для

стад з надоєм 5…6…8 і більше тис. кг молока за лактацію необхідні апарати з

більш високою пропускною властивістю (середньою інтенсивністю видоювання

4кг/хв, збільшеним діаметром присоска дійкової гуми, збільшеною ємністю

колектора) ці вимоги формуються виходячи з великого об’єму молока, що проходить

через апарат з інтенсивністю потоку до 9 кг/хв. Вітчизняна промисловість не

виробляє доїльні апарати різних типорозмірів для високопродуктивних стад, тому

ринкову нішу заповнює обладнання закордонних фірм «Де Лаваль» (Швеція),

«Вестфалія», «Імпульс» (Германія), «Клаухан» (Голландія)

Доїльний апарат призначений для

виведення молока з вимені корови і його транспортування в доїльне відро, інші

пересувні ємності або в молокопровід доїльних установок

Типовий трьохтактний доїльний апарат

працює в три такти: смоктання, стискання і відпочинку. Робочий орган апарату –

двокамерний доїльний стакан (рис. 3), який складається із корпуса (1) і

соскової гуми (2). Між корпусом і сосковою гумою утворюється кільцевий простір

– міжстінна камера (3).

В

процесі доїння в камерах доїльного стакана відбувається наступне.

В

такті смоктання (а) в підсосковій і міжстінній камерах – вакуум. Внаслідок

того, що в цих камерах значення вакууму однакові, соскова гума не деформується

і не перешкоджає вільному витіканню молока із соска. Під дією вакууму сосок

подовжується, сфінктер відкривається і молоко потрапляє в підсоскову камеру.

В

такті стискання (б) в підсосковій камері зберігається вакуум, а в міжстінну

камеру подається атмосферне повітря. В результаті тиску повітря соскова гума стискається,

перериваючи потік молока, і захищає нижню частину соска від дії вакууму.

В

такті відпочинку (в) в підсосковій і міжстінній камерах відновлюється

атмосферний тиск. Соскова гума розпрямляється. Вакуум на сосок не діє. Довжина

соска зменшується до натуральних розмірів і в ньому відновлюється кровообіг,

порушене в тактах смоктання і стискання.

Рис.3. Будова доїльного стакана і такти роботи доїльного апарату

Три

такти разом взяті складають цикл або пульс. Нормальний режим роботи

трьохтактного апарату 60% пульсу в хвилину. Розподіл паузи між тактами

слідуючий: смоктання – 60%, стискання – 10, відпочинку – 30% пульсу.

Робота доїльного апарату ДА-2м. Після

підключення доїльного апарату до вакуум-проводу вакуум створюється в доїльному

відрі, в молочній камері колектора і в підсоскових камерах стаканів. Одночасно

з цим вакуум створюється в камері І пульсатора. Повітря, що в цей час

знаходиться в камері ІV розширяється і давить на мембрану, яка прогинається в

направленні камери І, піднімає клапан колектора вверх.

В результаті цього, камера ІІ

відключається від камери ІІІ і з'єднується з камерою І, що призводить до

створення вакууму в камері ІІ пульсатора, повітряному шлангу, розподільній

камері колектора і міжстінному просторі доїльних стаканів. Настає такт

смоктання.

Одночасно

з цим повітря буде відсмоктуватися із камери ІV пульсатора і, за рахунок тиску

повітря з камери ІІІ в сторону камери ІІ клапан опуститься вниз. Камера ІІ

відключиться від камери І і з'єднається з камерою ІІІ, із якої повітря потрапить

в камеру ІІ, в розподілювач колектора і міжстінні камери доїльних стаканів.

Настає такт стискання.

Повітря

в пульсаторі каналом з камери ІІ потрапляє в камеру ІV заповнює її і,

переборюючи тиск, діюче на клапан зверху із камери ІІ, мембрана піднімає клапан

вверх, в результаті чого камера ІІ пульсатора з'єднається з камерою І і знову

настане такт смоктання.

Доїльний апарат АДУ-1. Доїльний апарат

АДУ-1 випускають двох модифікацій: двох - і трьохтактний. Апаратами

двохтактного виконання комплектують доїльні установки ДАС–2Б, АДМ–8, УДА–8А

"Тандем", УДА–16 "Ялинка", УДА–100 "Карусель" і

УДС–3А модифікацій 02, 03, 10, 11.

Апаратами

АДУ–1 трьохтактного виконання комплектують установки АД–100 і УДС–3А

модифікацій 01, 04, 09.

Доїльний апарат АДУ–1 складається з

чотирьох доїльних стаканів, колектора, пульсатора, гумових шлангів і патрубків.

Доїльний

стакан складається з корпусу-гільзи і соскової гуми із патрубком. Соскова гума виготовлена як одне ціле з

молочним патрубком. Конструктивно виділяють частину дійкової гуми «чулок» –

частина гуми, яка надівається на сосок вимені і молочний патрубок, що полегшує

розбирання і збирання доїльного стакану. При збиранні соскову гуму поміщають

так, щоб перший кільцевий буртик на молочному патрубку виходив із отвору

каналу.

В процесі експлуатації необхідно

слідкувати за натягуванням соскової гуми. При послабленні її натягують на

наступний уплотнюючий буртик, а потім на третій, або замінюють на іншу.

Колектор призначений для збирання

молока з доїльних стаканів. Він складається із розподілювача, корпусу,

прокладки, основи, клапану із стрижнем, фіксуючої шайби, шплінту.

Двохтактний колектор має дві камери: І

– розподільча і ІІ –молокозбирна.

Особливості,

за якою відрізняють двохтактний колектор АДУ–1 від колектора ДА–2М: збільшений

об'єм молочної камери, прозора молочна камера колектора, що дає можливість

слідкувати за процесом доїння; змінена конструкція шайби клапану, що спрощує

переведення апарату із положення "Доїння" в положення "Промивка"

і навпаки; вихідний молочний штуцер має більший кут нахилу від горизонталі в

порівнянні з колектором апарату «Волга», що покращує відтік молока і сприяє

рівномірному розподілу маси підвісний частини доїльного апарату на сосках.

Натомість затискача в розподільнику колектора є клапан відключення від вакууму.

Трьохтактний колектор має чотири

камери: І – постійного вакууму; ІІ –молокозбирна (змінного вакууму); ІІІ –

повітряна (постійного атмосферного тиску); ІV – розподільна (змінного вакууму).

На

кришці розподільної камери розміщений кран-клапан для підключення і відключення

колектора і доїльних стаканів від вакууму.

Принцип

роботи трьохтактного колектора апарату АДУ–1 ідентичний роботі колектора

апарату "Волга".

Доїльні апарати з пульсоколектором. В

останні роки промисловістю почали випускатися доїльні апарати, в яких пульсатор

суміщений з колектором. Такий вузол апарату називається пульсоколектором,

встановлюється на доїльні апарати з двотактним типом роботи. Апаратами з

пульсоколектором комплектуються доїльні установки з молокопроводом і для доїння

в переносні відра з величиною вакууметричного тиску 48кПа

Головною особливістю пульсоколектора є

те, що він забезпечує принципово новий режим роботи доїльного апарату,

наближаючи його до природного (вакуум в підсосковій камері доїльного стакану

нижчий, на рівні низьковакуумного доїльного апарату АДН-1). Цим забезпечується

повне видоювання молока навіть у тугодійних корів, жирність молока вище на

0,1%, зменшується захворюваність корів маститом в 2-4 рази, конструкція

забезпечує автоматичне закривання молокопровода в разі падіння

пульсоколлектора.

Використання

пульсоколлектора дає можливість знизити вимоги до пульсації тиску вакуумнасосу,

що збільшує термін його експлуатації і скорочує кількість необхідних

профілактичних робіт. Суттєвою перевагою є те, що його використання не потребує

окремого вакуум проводу і окремого вакуумного шлангу.

Основні технічні дані доїльних апаратів

|

Параметры |

АДУ-1 |

ДА-2М

«Майга» |

ДА-3М

«Волга» |

АДН-1 |

АДС-1 |

|

|

2-тактне |

3-тактне |

|||||

|

Робочий

вакуумметричний тиск, кПа |

46 |

53 |

48-51 |

53 |

41-45 |

50-52 |

|

Частота

пульсації, хв.‾¹ |

70±8 |

60±5 |

70-90 |

60±5 |

60-70 |

50-60 |

|

Співвідношення

тривалості тактів від тривалості пульсу, %: смоктання стискання відпочинок |

66 34 - |

66 16 18 |

70 30 - |

64 11 25 |

68 32 - |

70 30 - |

|

Маса

підвісної частини, кг |

2,8 |

2,8 |

2,74 |

1,8 |

2,6 |

2,8 |

Технологія машинного доїння. Технологією машинного доїння корів передбачається: підготовка доїльної апаратури до роботи, підготовка вимені корови, доїння (надягання доїльних стаканів на соски, контроль за ходом доїння), додоювання і зняття доїльних стаканів.

Підготовка доїльної апаратури до

роботи. До

початку доїння перевіряють правильність складання доїльних апаратів. Потім

підключають їх до кранів вакуумпроводу, включають їх і дають попрацювати

вхолосту для перевірки правильності роботи пульсаторів, колекторів,

герметичності всіх з'єднань, перевіряють частоту пульсацій в апаратах.

Потім

перед доїнням промивають доїльні апарати і нагрівають доїльні стакани,

засмоктуючи воду з відер і пропускаючи через кожен апарат по 6-8л гарячої

(60-70 0С) води. Після цього доїльні апарати та інші складові

вузли, необхідні для доїння, оператор машинного доїння переносить до місця доїння.

Підготовка корови до доїння. Машинне

доїння корів - основний і найбільш відповідальний процес. Щоб повністю видоїти

корову і не допустити захворювань вимені, необхідно дуже акуратно і в певній

послідовності виконувати всі технологічні операції машинного доїння, які

поділяються на підготовчі та заключні.

Підготовчі операції виконуються

для того, щоб викликати у корови повноцінний рефлекс молоковіддачі. Заключні

операції проводять для вилучення всього молока з вимені тварини.

Рефлекс

молоковіддачі при машинному доїнні сам по собі не виникає, його треба викликати

перед доїнням і стежити за тим, щоб він не був загальмований до кінця доїння.

Підготовчі технологічні операції

виконуються в такій послідовності: оператор перед доїнням вручну зціджує з

кожного соска дві-три цівки молока в спеціальну кружку з чорним дном або

тканинним фільтром чорного кольору. Це робиться для того, щоб своєчасно виявити

корів із захворюванням вимені і не змішувати їхнє молоко з молоком здорових

корів. Зціджування перших порцій молока дозволяє оперативно виявити ознаки

захворювання вимені, так як з хворих часток молоко може містити згусток, який

іноді забарвлений кров'ю. Тварин з таким молоком видоюють вручну.

Оператор перед доїнням обмиває вим'я

корови теплою (40-50 0С) водою протягом 20-30 секунд. Якщо

корова тугодійна, то під час підмивання рекомендується помасажувати вим'я.

Підмивання вимені і його масаж збільшують надій та швидкість доїння. У разі

підмивання вимені холодною водою від переляку і болю тварини рефлекс

молоковіддачі гальмується, доїння відбувається повільно. Обмивання вимені переслідує і дуже важливі

ветеринарно-санітарні цілі: знижується кількість бактерій на вимені, які можуть

потрапити в молоко, а також запобігає перенесення мікробів від хворих тварин до

здорових. Для обмивання вимені, особливо в стадах, де корови хворі на мастит,

застосовують дезінфікуючі розчини в малій концентрації. Для їх приготування

використовують хлорне вапно (розведення 5:10000), йодоформ (розведення

5:100000) і інші речовини. Обмивання вимені у кількох корів теплою водою без

дезінфікуючих речовин з одного відра не допускається, оскільки сприяє поширенню

інфекційних захворювань. При систематичному застосуванні на молочних фермах

бактерицидних розчинів кількість мікробів на поверхні вимені зменшується в 10

разів, а в молоці - в 10-25 разів. Після обмивання вим'я корови витирають сухим

чистим рушником або паперовою серветкою, просоченою дезинфікуючим розчином. При

витиранні вимені рушником або серветкою його одночасно масажують. Це підвищує

надої на 10-14%.

Кожному оператору машинного доїння

необхідно мати кілька чистих рушників, а в перервах між роботою періодично

промивати їх в дезінфікуючому розчині і просушувати в сушильній установці.

Після обмивання і витирання вимені у

більшості корів з'являються ознаки початку рефлексу молоковіддачі, що

спостерігається по набухання вимені, по наповненню сосків, які стають пружними.

Якщо рефлекс молоковіддачі у корови явно не проявився, то знову швидко роблять

легкий масаж вимені, обхоплюючи пальцями рук його частки і погладжуючи їх вниз,

у напрямку сосків. Для посилення рефлексу молоковіддачі соски обхоплюють руками

і підштовхують їх знизу вгору, як це робить теля при ссанні.

Готувати корів до доїння слід швидко,

не більше ніж за 50 секунд, але без зайвої метушні. Не можна одночасно

підмивати вим'я у кількох корів.

Доїння корів. Закінчивши

підготовку корови до доїння, оператор одразу ж одягає на соски вимені корови

доїльні стакани. При цьому не можна робити ніякої перерви в часі між закінченням

підготовки корови до доїння і надяганням доїльних стаканів.

Якщо

оператор допускає 2-хвилинну перерву між закінченням витирання вимені і

надяганням доїльних стаканів на соски, то кількість видоєного молока знижується

на 9-10%, а швидкість його видоювання зменшується приблизно на 20%.

Перед

надяганням доїльних стаканів на соски корови треба відкрити вакуумний кран, щоб

доїльний апарат почав працювати. Якщо оператор переконався в тому, що у корови

почалася молоковіддача, то відразу ж одягає на соски доїльні стакани, взявши їх

за короткі шланги або за колектор, залежно від висоти розташування вимені.

Рекомендується надягати доїльні стакани в такій послідовності: однією рукою

підводити доїльний апарат під вим'я корови, а інший надягати склянки по черзі,

починаючи з далеких сосків. При необхідності соски можна направити в доїльні

стакани вказівним і великим пальцями.

При

надяганні склянок на соски вимені не можна допускати просмоктування повітря, що

виявляється по різким шиплячим звуків.

Коровам

з маленькими сосками доїльні стакани з колектором підв'язують до тулуба

тасьмою, інакше вони не тримаються на вимені і падають.

Після

того, як оператор переконався, що доїльні стакани стійко зафіксовані і почалося

витікання молока широким струменем, можна переходити до наступної корови і

готувати її до доїння або знімати апарат з уже видоєної. Якщо після надягання

доїльних стаканів на соски вимені надходження молока не відбувається - це

означає, що підготовчі операції проведені недостатньо добре і рефлекс молоковіддачі

не викликаний. У цьому випадку, не знімаючи стаканів з сосків, масажують вим'я

корови додатково. Якщо і після цих додаткових операцій протягом 2 хвилин

молоковіддача не розпочалася, то доїльний апарат відключають, доїльні стакани

знімають з сосків вимені і корову видоюють вручну. Необхідно стежити за

процесом доїння. Під час машинного доїння слід весь час контролювати режим

роботи доїльного апарата, щоб при найменшому порушенні втрутитися в процес і

усунути жорсткий вплив апаратури на сосок. Контроль за доїнням поєднують

зазвичай з іншими операціями, які оператор виконує під час доїння інших корів

своєї групи.

Спостерігають

за процесом видоювання через прозорі оглядові конуси в доїльних стаканах або

через прозорі молочні шланги.

Правильно

підготовлена до доїння корова швидко віддає молоко в доїльний апарат. Зазвичай

доїння корови апаратом триває 4-7 хв, причому швидкість доїння залежить від

величини разового удою, індивідуальних особливостей корови, підготовки її до

доїння та конструкції доїльних апаратів. Активний припуск молока у корови також

триває 4-6 хв, тобто дорівнює тривалості доїння.

У

перші хвилини машинного доїння від корови отримують найбільшу кількість молока.

З кожною наступною хвилиною кількість видоєного молока зменшується. У будь-якому

стаді корів майже завжди є тварини, доїння яких триває довше, ніж у більшості

інших корів. Таких корів називають тугодойними, молоко у них витікає дуже

тонкими струмками. Тугодійність пов'язана з вузькістю соскового каналу, а також

з більш сильним стисненням його сфінктером соска.

При

підборі корів для машинного доїння з стада краще виключити тугодійних корів.

Заключні операції. При

нормальній роботі доїльного апарату сфінктер соска відкритий і молоко вільно

витікає з цистерни вимені через сосок в апарат. До кінця доїння вим'я стає

більш м'яким, соски глибше засмоктуються в доїльні стакани, канал між цистерною

вимені і порожниною соска звужується або перекривається зовсім, молоко перестає

надходити в апарат. Як тільки потік молока зменшується, необхідно відтягнути

стакани однією рукою вниз і трохи вперед, а другий одночасно масажувати вим'я,

допомагаючи альвеолам звільнитися від залишків молока. Ця операція називається

«машинне додоювання» і триває 30-40 секунд. Ручне додоювання після машинного не

слід проводити, оскільки корови привчаються в таких випадках до неповної

віддачі молока в доїльний апарат. При хорошому підборі і привчанні тварин до

машинного доїння і суворому виконанні правил доїння майже всіх корів можливо

повністю видоювати доїльним апаратом без ручного додоювання.

Коли потік молока після додоювання

припинився, необхідно негайно зняти доїльний апарат, інакше вакуум проникає у

внутрішню порожнину соска і вимені, внаслідок чого ніжні частини вимені

травмуються і запалюються. Це може призвести до важких захворювань вимені і до

вибракування корови. У зв'язку з перетримкою доїльних стаканів на сосках у

корови виробляється рефлекс гальмування молоковіддачі. Надалі такі тварини під

час доїння поводяться неспокійно і не повністю віддають молоко. Особливо часто

це трапляється при застосуванні двотактних доїльних апаратів.

Для того, щоб правильно зняти доїльний

апарат, потрібно закрити затискач, розташований на молочному шланзі, або

відтягнути шток клапана колектора за шайбу, потім ввести вказівний палець між

соском і гумою стакана. Як тільки повітря через щілину, що утворилася потрапляє

в апарат, стакани спадають з сосків. Доїльний апарат слід підтримувати за

колектор, щоб стакани не впали на підлогу. Зривати доїльні стакани з сосків

забороняється. Після зняття доїльних стаканів, відкривають на 1-2 сек. затискач

на шлангу або клапан на колекторі для відсмоктування молока, що залишилось в

стаканах і молочних трубках.

Після зняття доїльного апарату

необхідно в цілях профілактики обробити соски вимені спеціальними

дезінфікуючими розчинами (гіпохлориту і йодоформу) з пом'якшуючими шкіру

засобами. Вони запобігають утворенню на сосках тріщин, подряпин і т. д. Сучасні

препарати на основі гліцерину окрім дезінфікуючої дії консервують соски вимені,

закриваючи протік соска і попереджують проникнення мікроорганізмів всередину

соска.

Уважне, спокійне поводження з

тваринами, підмивання вимені, масаж та інші технологічні операції машинного

доїння, повторювані при кожному доїнні і в суворій послідовності, виробляють у

корови стійкі рефлекси, покращують молоковіддачу і сприяють підвищенню

продуктивності. Будь-які відступи від чергування операцій затримують

молоковіддачу.

30.04.2025р.

Тема програми № 4: Машини та

обладнання тваринницьких ферм і комплексів

Тема уроку № 55: Обладнання для

доїння корів, їх будова роботи.

Працюємо з підручниками:

(M та ОБ.- I) - Машини та

обладнання для тваринництва (за редакцією

І.Г. Бойко. – 2006. – 279 с. –

Укр). M та ОБ.- I – сторінки 119 – 150.

Будова

доїльного апарату «Волга»

https://youtu.be/Mu53TF_mDk8?si=0XQd8TUjJcix_-PO

Будова

доїльного стакану «Волга»

https://youtu.be/LLdIEVvpZ3k?si=UbTEjyaNBYLvHY4e

Будова

колектору доїльного апарату «Волга»

https://youtu.be/6itjO-EYRNE?si=wplAKOOMJmDIVQ9J

Будова пульсатору доїльного

апарату «Волга»

https://youtu.be/IAnZJRrEciQ?si=T9_PiYlqtVNZmInL

Робота

доїльного апарату «Волга» в тритактному режимі

https://youtu.be/RIN6XBkpNw4?si=s02uzMajKlwBAJAc

Опрацювати матеріал.

1. Способи доїння.

2. Основні операції доїння.

3. Доїльний апарат «Волга».

4. Структура і призначення

елементів доїльної апаратури.

Д.З. Оформити конспект. Дати відповіді на

питання:

1. Опишіть основні операції

доїння.

2. Опишіть загальну будову

доїльного апарата.

3. Опишіть принцип роботи

тритактного доїльного апарата.

4. Як поділяють доїльні

установки?

5. Яке призначення пульсатора

доїльної установки.

6. Опишіть процес доїння за

допомогою доїльної установки «Волга».

7. Замалюйте схему колекторів доїльного

апарату.

Розрізняють

три способи доїння: природний – ссання вимені телям;

ручний– витискання молока з вимені руками дояра;

машинний – відсмоктування або витискання молока

доїльним апаратом.

Природне

доїння потребує найменших матеріальних і трудових затрат, але не дає змоги

отримати товарне молоко.

Ручне

доїння пов’язане зі значними затратами праці і спричинює високу собівартість

молока, зниження його якості, крім того, може зумовити негативні

соціальні наслідки(наприклад, професійні захворювання).

Машинне

доїння підвищує продуктивність праці оператора у

кілька разів, забезпечує отримання молока високої якості з нижчою собівартістю.

Затрати

праці на доїння корів становлять близько половини загальних

трудових затрат на обслуговування тварин.

Тому великого значення набуває механізація цього процесу.

Машинне

доїння забезпечує також механізоване транспортування молока із вимені до місць

первинної обробки і зберігання, дає змогу суміщати виконання зазначених

операцій.

Загальна

будова доїльної машини. Виконавчим

елементом доїльної машини

є доїльний апарат, який доїльними стаканами взаємодіє з

твариною і здійснює видоювання молока.

Однак

для його нормальної роботи потрібно забезпечити

вакуумметричний тиск повітря

з відповідними параметрами, можливість їх регулювання,

контролю і стабілізації. До складу доїльної машини (рис. 1), крім доїльних

апаратів, входять вакуумні насос, балон, трубопровід, регулятор і крани,

вакуумметр.

Рис. 1. Структурна схема доїльної

машини:

1 – фільтр-глушник; 2 – вакуумний насос; 3 –

регулятор вакууму; 4 – вакуумметр; 5 – вакуумний балон; 6 – кран; 7 – доїльний

апарат

Вакуумний насос

створює потрібний для

роботи доїльних апаратів вакуум.

Його оснащують (на викидній

трубі) фільтром-глушником, який

зменшує шум і уловлює відпрацьовану оливу, що виділяється з повітрям із

циліндра насоса.

Більшість

типів вакуумних насосів відкачують із вакуумної системи повітря порціями, тому

для згладжування пульсацій вакууму до системи під’єднують додатковий резервуар—

вакуумний балон(із відкидним шарнірно закріпленим

дном). Він виконує також

функцію відстійника, де збираються волога і бруд(в окремих випадках

молоко, в разі переповнення доїльного відра), що потрапляють у вакуум-провід

з повітрям. За

відсутності такого відстійника

вони потрапили б до вакуумного насоса і призвели до його поломки

внаслідок обмеженого об’ємного

стискання. Через вакуумний

балон видаляється також мийний розчин в процесі промивання

вакуум-проводу.

У розрив

вакуум-проводу між вакуумним насосом і балоном вмонтовують діелектричну

вставку, яка запобігає ураженню електричним струмом тварин і обслуговуючого

персоналу в разі пошкодження ізоляції в електродвигуні чи електричній мережі.

Для підтримання

у вакуумній системі

потрібного вакуумметричного

тиску незалежно від

зміни витрати повітря

у процесі доїння, зміни технічного стану вакуумного насоса, вакуумного

проводу й арматури, використовують вакуумні регулятори. Контроль

вакуумметричного тиску здійснюють за допомогою вакуумметра, який встановлюють у

машинному відділенні так, щоб його було добре видно з

робочого місця оператора.

Доїльні апарати під’єднують

до вакуум-проводу за допомогою кранів.

Основні

вимоги та правила машинного доїння. Ґрунтуючись на закономірностях

фізіологічних явищ, що відбуваються в процесі доїння, розроблено основний

технологічний документ „Правила машинного доїння”, який регламентує виконання

всіх технологічних операцій машинного доїння. Цей документ охоплює оцінку

придатності корів до машинного доїння, технологію і організацію самого доїння,

санітарну обробку і технічне обслуговування доїльного обладнання, вимоги до

доїльномолочних приміщень, гігієну обслуговуючого персоналу і правила техніки

безпеки.

Основними

операціями, передбаченими технологією доїння, для забезпечення стабільності

процесу є перевірка технічного стану доїльної апаратури; в холодну пору року

підігрівання доїльних апаратів у гарячій воді; здоювання перших струменів

молока; огляд стану вимені і дійок; обмивання вимені теплою (40–45 ºС) водою;

обтирання його чистим рушником; масаж дійок і вимені; вмикання доїльних

апаратів і одівання стаканів на дійки; контроль за ходом доїння; здійснення

машинного додоювання; знімання доїльних апаратів. Повне видоювання молока повинно

здійснюватися без ручного додоювання.

Під

час доїння повинні забезпечуватись такі основні вимоги:

• стабільність виконання всіх технологічних

операцій;

• час перебування корів на переддоїльних

майданчиках не більше 20 хв;

• тривалість операцій підготовки вимені до доїння

не менше 40 і не більше 60 с, власне доїння не більше 4–6 хв, а операцій

машинного додоювання до 30 с;

• доїльні апарати повинні вимикатися, якщо

інтенсивність молоковіддачі знизилась до 200 мл/хв;

•

робота доїльних апаратів після закінчення молоковіддачі – не більше 1 хв.

Доїльна апаратура також повинна

відповідати певним вимогам. Основні з них такі: пропускна здатність має

перевищувати максимально можливі значення інтенсивності молоковіддачі; частота

пульсацій, співвідношення тактів і вакуумний режим доїльного апарата – бути

незмінним у процесі доїння або автоматично пристосовуватись до інтенсивності

молоковіддачі; технічний стан дійкової гуми – відповідати безпечним умовам

доїння; конструктивні рішення і параметри колектора не повинні допускати

зворотних потоків молока.

Під час доїння потрібно максимально

виключити можливі стреси тварин, які здатні викликати порушення стереотипу

доїння, зокрема, присутність сторонніх осіб, недоброзичливе ставленням

оператора до тварин тощо.

Основними факторами, що можуть

гальмувати процес молоковіддачі, є незадовільний технічний стан доїльного

апарата, порушення вакуумного режиму, ритму доїння, травмування дійок в разі

„сухого” доїння.

Механічне пошкодження дійок тварин може

відбуватися в результаті перевищення вакууму в піддійковому просторі,

непра-вильного складання доїльного стакана, наявності тріщин на дійковій гумі,

значній тривалості доїння без молоковіддачі („сухе доїння”) тощо.

Шкідливий вплив на стан вимені і

здоров’я тварин від біологічних чинників здійснюється за рахунок бактеріального

осіменіння слизової оболонки дійки і пошкодження ділянок поверхні вимені корови

мікроорганізмами, що є на робочих органах апарата. Особливо шкідливим є процес

зворотного потоку молока із доїльних стаканів в цистерни дійок („мокре

доїння”), з яким заноситься значна кількість бактерій. Це спостерігається при

незадовільній евакуації молока із колектора.

Хімічне пошкодження вимені корови

можливе під час потрапляння на нього із доїльних апаратів хімічних препаратів,

що використовуються при їх технічному обслуговуванні.

Тепловий шкідливий вплив може виникнути

в результаті надмірного охолодження або нагрівання доїльного апарата перед

доїнням.

Ураження корів електричним струмом під

час доїння може виникнути, якщо відсутня діелектрична вставка між вакуумним

насосом і вакуумметричною мережею або вона знаходиться в незадовільному стані

(наприклад, значно забруднена), а також внаслідок випадкового контакту

вакуумпроводу зі струмопровідними частинами технологічного чи енергетичного

обладнання.

Доїльний апарат «Волга». Трьохтактний доїльний апарат

"Волга" складається із відра ємністю 20л(1), кришки з закріпленим на

ній пульсатором (2), гумових молочних і вакуумних шлангів і трубок (3),

затискача молочного шланга (4), колектора (5), доїльних стаканів (6). Об'єм

відра близько 18 л.

Рис. 2. Будова доїльного апарату «Волга»

Рис.3. Зовнішній вигляд доїльного апарату

«Волга»

Доїльні стакани та колектор утворюють підвісну

частину, маса якої передається на соски вимені корови. Для спостереження за

процесом доїння молочний шланг виготовлений з прозорого матеріалу

(пластифікований полівінілхлорид) або має вставки з скляних прозорих трубок.

Доїльний апарат підключається до вакуумпроводу і

молокопроводу (при доїнні в молокопровід), а при доїнні в переносні відра підключається

до доїльного відра, яке входить в комплект доїльного апарату.

Пульсатор призначений для перетворення постійного

вакууму в перемінний, що чергується з атмосферним тиском

Пульсатор доїльного апарата складається з 5 камер:

нижня – зворотного клапану; І, ІІ – постійного і змінного вакууму; ІІІ –

постійного атмосферного тиску; ІV –змінного вакууму.

Всередині пульсатора встановлена клапанна система, яка

складається із стрижня із шайбою, гумовою мембраною і нижнього клапану.

Колектор призначений для розподілу змінного

вакууму по міжстінним камерам чотирьох доїльних стаканів, утворення третього

такту – відпочинку, збору молока з подсоскових камер стаканів, а також сприяє

подальшому транспортуванню молока в доїльне відро або в молокопровід.

Колектор складається з корпусу, розподільника,

молочного клапану зі штоком і шайбою. Колектор має чотири камери: І –

постійного вакууму; ІІ – змінного вакууму; ІІІ – постійного атмосферного тиску;

ІV – змінного вакууму.

Молочний клапан колектора відкриває або закриває доступ

вакууму в молокозбірну камеру. При установці доїльних стаканів на соски його

відкривають, а при знятті стаканів - закривають. При спадання стаканів з вим’я

корови клапан колектора автоматично закривається за рахунок різниці тисків,

запобігаючи засмоктування механічних забруднень у молокопровід або доїльне

відро.

Робота доїльного апарату «Волга». Після підключення

доїльного апарату до вакуумпроводу і молокопроводу вакуум створюється в камері

I пульсатора та молочному шлангу, що з’єднують молокопровід з молокозбірником

колектора.

Відкривають рукою молочний клапан колектора і по черзі

надівають стакани на соски вимені корови. При відкритому молочному клапані

колектора вакуум поширюється в підсоскову камеру доїльних стаканів і утримує їх

на сосках вимені в процесі доїння корови.

У процесі роботи доїльного апарату клапанна система

пульсатора здійснює зворотно-поступальний рух, утримуючись у верхньому і

нижньому положеннях протягом певного часу, і тим самим забезпечує створення

тактів всмоктування і стискання.

Якщо клапанна система знаходиться у верхньому

положенні, то вакуум поширюється з камери I в камеру II пульсатора, розподільну

камеру колектора та міжстінні камери доїльних стаканів. Таким чином, в обох

камерах стакана утворюється вакуум. Відбувається такт всмоктування. Молоко, що

виводиться з вимені корови, збирається в молокозбірній камері колектора і

транспортується в молокопровід (або доїльне відро). Повітря, що засмоктується

через проріз в корпусі колектора, прискорює транспортування молока.

Верхнє положення клапанної системи зберігається до тих

пір поки не буде відкачене повітря через дроселюючий канал з камери IV

пульсатора і вакуум в ній не досягне певного значення, при якому маса клапана і

зусилля, що діє на клапан зверху від різниці тисків в II і III камерах,

подолають зусилля, що виникає від різниці тисків у IV і I камерах і діють знизу

на мембрану.

Коли клапанна система опуститься вниз, атмосферне

повітря проникне з камери III в камеру II пульсатора, розподільник колектора та

міжстінні камери доїльних стаканів.

Під дією різниці тисків у міжстінній і підсосковій

камерах доїльного стакана соскова гума обжимає сосок вимені, перериває потік

молока і захищає нижню частину соска від дії вакууму. Відбувається такт

стискання і масаж соска, що сприяє відновленню в соску кровообігу.

Одночасно з цим повітря з камери II пульсатора