27.05.2025р.

Тема

програми № 5: Шабрування.

Тема

уроку № 43: Якість оброблених поверхонь.

Працюємо з

підручником:

(СС – I) Основи

слюсарної справи навчальний посібник: / Попов А.Ф., Пахар Т.В., Паржицький

О.В., Шулепіна Г.Ю./ Чернівці: Букрек, 2020. 224с:іл.

(СС – I) сторінки 71

- 75.

https://youtu.be/huvvgJE6bao?si=7uLqdlCoGYSSkx1_

https://youtu.be/r6zhtVSOExk?si=qSiOd2yqNX8WLi7t

Опрацювати матеріал.

1. Шабрування,

призначення та інструменти.

2. Якість

оброблених поверхонь.

Д.З. Оформити

конспект. Дати відповідь на питання:

1. Поясніть

призначення шабрування.

2. Опишіть процес

шабрування.

3. Дефекти які

виникають під час шабрування?

4. Назвіть основні

правила безпеки праці під час шабрування.

Шабруванням називається операція зняття

(зіскоблювання) з поверхонь деталей дуже тонких часток матеріалу спеціальним

різальним інструментом – шабером.

Мета шабрування – забезпечення щільного

прилягання спряжувальних поверхонь і герметичності (непроникності) з'єднання.

Шабруванням обробляють прямолінійні й криволінійні поверхні вручну або на

верстатах. За один робочий хід шабером 'знімається шар металу завтовшки

0,005...0,07 мм. Шабруванням досягається висока точність (до 30 несучих плям у

квадраті 25 на 25 мм) і шорсткість поверхні не більш як 0,32.

Шабери – металеві стержні різноманітної

форми з різальними кромками (рис. 1).

Виготовляють їх з інструментальних вуглецевих

сталей У10,У12А.

Рис. 1. Різновиди шаберів

За формою різальної частини шабери

(рис.2) поділяються на плоскі, тригранні, фасонні;

За числом різальних кінців(граней) – на

однобічні і двобічні;

За конструкцією – на суцільні та зі вставними

пластинами.

Рис.2.

Шабери за формою різальної частини:

а –

плоский, б – однобічний, в – двосторонній вдосконалений, г

– з відігнутим кінцем, д – плоский двобічний, е – три і чотири гранні

Процес шабрування:

-

перед шабруванням необхідно виявити нерівності поверхонь шляхом їх фарбування.

Шабрувальна фарба – це суміш машинного

мастила з блакиттю, рідше суриковою та ультрамариновою (синька) рідинами, які

на відміну від блакиті погано змішуються з маслом і нечітко проглядаються на

поверхні заготовки.

Рис.

3. Фарбування поверхні під час шабрування:

а – фарбування плити тампоном, б

– переміщення деталі по плиті, в – фарбована деталь.

Фарбу наносять за допомогою тампону з

чистих льняних ганчірок, складених у кілька шарів;

-

заготовку закріпити на плиті або у лещатах;

-

вибрати потрібний для роботи шабер;

- процес шабрування полягає у поступовому знятті металу з ділянок, де є сірі плями рухами від і до себе. Процес Припилювання поверхні з перевіркою на фарбу (рис. 4).

Його широко застосовують в

інструментальному виробництві як завершальний процес

обробки незагартованих поверхонь. Широке застосування

шабрування пояснюється тим, що «оброблена» поверхня має особливі

якості: стійкіша проти спрацювання, ніж шліфована чи виготовлена притиранням

абразивами, бо не має шаржироваиих у пори залишків абразивних зерен, які

прискорюють процес спрацювання; краще змочується й довше зберігає мастильні

речовини завдяки наявності так званої розбивки (зіскоблюванню) цієї поверхні,

що також підвищує її стійкість проти спрацювання та знижує коефіцієнт тертя;

дає змогу використовувати найпростіший і найдоступніший метод оцінки її якості

за числом плям на одиницю площі.

Ручне шабрування — трудомісткий процес,

тому його замінюють продуктивнішою обробкою на верстатах.

Шабруванню передує чистова обробка різанням.

Поверхню, яку потрібно прошабрувати, чисто й точно обробляють, обпилюють

личкувальним напилком, стругають або фрезують. На шабрування залишають припуск

0,1...0,4 мм залежно від ширини й довжини поверхні.

При великих припусках і значних

нерівностях поверхню спочатку припилюють личкувальним напилком з перевіркою на

фарбу, при цьому напилок попередньо натирають крейдою для усунення ковзання по

фарбі та засалювання насічки.

Напилок переміщують круговим рухом,

знімаючи метал з пофарбованих місць. З метою недопущення утворення глибоких

рисок напилок чистять стальною щіткою. Обпилюють обережно, бо при надмірному

обпилюванні можуть залишитися глибокі западини.

Після обпилювання пофарбованих плям

заготовку (деталь) звільняють від лещат і знову перевіряють площини на

пофарбованій перевірній плиті, потім продовжують обпилювати шар металу на нових

плямах фарби. Обпилювання й перевірку чергують доти, поки не матимуть

рівної поверхні з великою кількістю рівномірно розміщених плям (особливо по

краях).

Рис. 4.

Припилювання поверхні з перевіркою на фарбу

Рис.

5. Прийоми шабрування деталей:

а – «від себе»,

б – «на себе», в – розміщених під кутом, г – при оздоблювальних

операціях.

Механізація шабрування:

-

пневматичні шабери;

-

електромеханічний шабер;

-

стаціонарна установка з шабрувальною головкою.

Дефекти:

-

профарбовування лише середини або краю;

-

блискучі смуги;

-

нерівномірне розміщення;

-

глибокі западини.

Безпека праці:

-

обпилювана деталь має бути надійно встановлена і міцно закріплена;

-

не допускати роботу несправним шабером;

-

при виконанні роботи шліфувальними головками дотримуватися правил

електро-безпеки.

13.05.2025р.

Тема

програми № 3: Склеювання.

Тема

уроку № 41: Технологія склеювання при слюсарних роботах.

Працюємо з

підручником:

(КСТО–I) -

Комплексна система технічного обслуговування тракторів і автомобілів:

/Антоненко А. Ф., Недашківський Р. М. Підруч. для учнів проф.-техн. навч. закл.

— К.: Пед. преса, 2006. — 320 с. Ст. 48-50

(СС – I) Основи

слюсарної справи навчальний посібник: / Попов А.Ф., Пахар Т.В., Паржицький

О.В., Шулепіна Г.Ю./ Чернівці: Букрек, 2020. 224с:іл.

(СС – I) сторінки 66,

67.

Опрацювати матеріал.

1. Методи склеювання.

2. Послідовність

праці під час склеювання.

3. Безпека праці

під час паяння.

Д.З. Оформити

конспект. Дати відповідь на питання.

1. Поясніть

призначення склеювання..

2. Опишіть процес

склеювання..

3. Опишіть технологічний

процес склеювання:.

4. Які дефекти

виникають під час склеювання?

5. Назвіть основні

правила безпеки праці під час склеювання.

Клейові з'єднання мають достатню

герметичність, водо- і маслостійкїсть, високу стійкість проти вібраційних та

ударних навантажень. Склеювання у багатьох випадках може замінити паяння, клепання,

зварювання, посадку з натягом.

До недоліків клейових з'єднань

належать: незначна теплова стійкість (при температурі + 90 °С міцність їх різко

знижується); схильність до повзучості при тривалій дії великих статичних

навантажень; тривалі строки висихання; необхідність нагрівання для набуття

стійкості й герметичності, низька міцність на зсув тощо.

Надійно з'єднати деталі малої товщини

можна, як правило, лише склеюванням.

Клейові з'єднання здійснюють

різноманітними способами. Найчастіше застосовують напускові та стикові

з'єднання за допомогою планки, втулки тощо. Найрозповсюдженіші показано на рис.

1, а—в.

Рис.

1. Клейові з’єднання:

а

— площинні; б — таврові; в — циліндричні; ш — напускові; д - вирізні

(шпунтові); замкові.

Клеючі речовини. Існують різноманітні види клеючих речовин.

Найвідоміший клей БФ, який випускається

під марками БФ-8, БФ-4, БФЛЗ тощо.

Універсальний клей БФ-2"застосовують

для склеювання металів, скла, фарфору, бакеліту, текстоліту та інших матеріалів.

Його механічна міцність зберігається при нагріванні до температури не більш як

80 °С Цей клей застосовують для зарівнювання тріщин у невідповідальних місцях чавунних

корпусів, зміцнення нерухомих спряжень, кріплення накладок на дисках муфт

зчеплення тощо.

Клей БФ-2 бензо- і маслостійкий,

вогнебезпечний, є хорошим діелектриком, захищає склеєні поверхні від корозії.

Зберігати його слід у закупореному посуді й оберігати від потрапляння води.

Клей БФ-2 у рідкому стані наносять на

підготовлені поверхні з'єднуваних деталей якомога тоншим шаром. Потім плівка

клею сушиться до відлипання при 20...60 °С протягом 50...60 хв. Після цього

наносять і знову сушать другий шар, за ним — третій. Потім склеюванні деталі

з'єднують і рушать при 140...150 °С протягом 30...60 хв під тиском 1...2 МПа

(10...20 кгс/см2).

Клеї БФ-4 і БФ-6 застосовують для

одержання еластичного шва при з'єднанні тканин, гуми, фетру. Порівняно з іншими

клеями вони мають невелику, міцність.

Клей ВС-10Т застосовують для склеювання

деталей, що тривалий час працюють при температурі до 300 °С. Він має високу

міцність і стійкість проти впливу гасу, мастильних масел, води. Часто цим клеєм

прикріплюють накладки до гальмівних колодок автомобілів.

Клей ВС-10Т випускають у готовому для

використання вигляді. Зберігають його у герметичному посуді в темному

приміщенні. Протягом 6 місяців він зберігає свої клейові властивості. Клей

наносять у рідкому вигляді в один-два шари, Після нанесення перший шар сушать

при нормальній температурі протягом 1 год, а потім наносять другий шар. Після

цього деталі з'єднують і сушать при 140...180 °С протягом 1...2 год підтиском

50...200 кПа (0,5...2 кгс/см2).

Карбінольний клей може бути рідким або

пастоподібним (з наповнювачем). Основою цього клею є карбінольний сироп, до

якого додають перекис бензолу. Клей придатний для з'єднання сталі, чавуну,

алюмінію, фарфору, ебоніту, пластмас і забезпечує міцність склеювання лише при

використанні його протягом 3...5 год після приготування. Механічна міцність

швів, виконаних карбінольним клеєм, зберігається при температурі до 60 °С.

Склеєні деталі сушать на повітрі

протягом однієї доби. Карбінольний клей бензо- і малостійкий, не піддається

впливові кислот і лугів, води, спирту та ацетону. Застосовують його для

склеювання деталей карбюраторів, акумуляторних банок та інших робіт.

Пастоподібний карбінольний клей

застосовують переважно для склеювання мармуру, фарфору, пористих матеріалів,

для зарівнювання тріщин, отворів тощо. Недоліком цих клейових з'єднань є низька

стійкість проти високої температури.

Бакелітовий лак — розчин смол .в

етиловому спирті. Деталі, склеєні бакелітовим лаком, сушать при 140...160 °С

Зберігають бакелітовий лак у закритому посуді при температурі не більш як 30 °С

в темному місці. Застосовують для наклеювання накладок на диски муфт зчеплення.

Пластмасові й скляні деталі склеюють карбінольним клеєм і бакелітовим лаком.

Епоксидні клеї не потребують теплової

обробки склеюваних деталей. Для склеюваний застосовують епоксидні клейові сполуки,

що затвердівають при 18...20 °С. Для виготовлення цих сполук до епоксидних смол

(ЕД-5, ЕД-6, ЕД-40) додають затверджувач — поліетилен-поліамін (приблизно 10

мас. ч на 100 мас. ч епоксидної смоли), дибутилфталат (10... 15 мас. ч на 100

мас. ч. епоксидної смоли) і наповнювач; для цього використовують алюмінієву або

бронзову пудру, стальний або чавунний порошок, портландцемент, сажу,

скловолокно тещо). Наповнювачі збільшують в'язкість епоксидної сполуки й

підвищують міцність клейового шва.

Термостійкі клеї застосовують для

склеювання деталей з різних металів і неметалевих матеріалів, які працюють в

умовах високих температур і вібрацій. Клеєм ВК-32-200 склеюють деталі, що

працюють безперервно до 300 год при 200 °С і до 20 год при 300 °С.

Клей наносять у два шари. Після

нанесення перший шар витримують 15...20 хв при 20 °С, другий шар — 15...20 хв

при 20 °С і 90 хв при 65 °С. Матеріали з'єднані клеєм ВК-32-200, можуть

працювати в інтервалі температур від 60 до 120 °С;

Клей бензо-, масло- і водостійкий.

Протягом 4 місяців матеріали, з'єднані цим клеєм, можуть працювати в умовах,

близьких до тропічних (при вологості 90 % і температурі 50 °С) без помітного

зниження міцності з'єднання.

Термостійкі клеї на основі

кремнійорганічних смол застосовують для склеювання металевих і неметалевих

матеріалів. Клей ИПЗ-9 утворює шви невеликої міцності, але забезпечує високу

термо- і водостійкість, а також герметичність.

Клеєм ИПЗ-9 з'єднують метали, кераміку,

гуму та інші матеріали. З'єднання дуже міцні при температурі 300 °С.

Клей БФК-9.має високу термостійкість,

його застосовують для з'єднання металів з неметалами. Клей наносять на обидві

поверхні тонким шаром і сушать протягом 1 год при 20 °С і 15 хв при 60 °С.

Потім наносять другий шар і сушать

протягом того самого часу.

Технологічний

процес склеювання незалежно від матеріалів, що склеюються, і марок клеїв

складається з таких етапів:

-

підготовка поверхонь до склеювання (взаємна підгонка, очищення від пилу й жиру

і надання потрібної шорсткості):

-

нанесення клею пензлем, шпателем, пульверизатором, витримка після нанесення

клею (час витримки залежно від сортів клею і матеріалу деталей, що склеюються, коливається

від 5 хв до 30 год і довше);

-

затвердіння клею (використовують печі з обігріванням газами, пальники,

установки з електро-нагрівачами, установки СВЧ тощо; температурний режим

коливається від 25 до 250 °С і вище);

-

контроль якості клейових з'єднань (за допомогою лупи, ультразвукових установок

тощо).

Дефекти

склеювання:

Основний

дефект – «не приклеювання», воно виникає коли:

погане очищення поверхонь, що склеюються;

нерівномірне нанесення клею на поверхні;

затвердіння нанесеного на поверхні клею до їх

з'єднання;

недостатній тиск на з'єднувальні частини

деталей, що з'єднуються;

неправильний температурний режим;

недостатній час просушування клейового

з'єднання.

06.05.2025р.

Тема

програми № 2: Паяння.

Тема

уроку № 40: Методи, послідовність, безпека праці під

час паяння.

Працюємо з

підручником:

(КСТО–I) -

Комплексна система технічного обслуговування тракторів і автомобілів:

/Антоненко А. Ф., Недашківський Р. М. Підруч. для учнів проф.-техн. навч. закл.

— К.: Пед. преса, 2006. — 320 с. Ст. 48-50

(СС – I) Основи

слюсарної справи навчальний посібник: / Попов А.Ф., Пахар Т.В., Паржицький

О.В., Шулепіна Г.Ю./ Чернівці: Букрек, 2020. 224с:іл.

(СС – I) сторінки 57-66.

Опрацювати матеріал.

1. Методи паяння.

2. Послідовність

праці під час паяння.

3. Безпека праці

під час паяння.

Д.З. Оформити

конспект. Дати відповідь на питання.

1. Поясніть

призначення припою.

2. Опишіть методи

паяння.

3. Які припої

відносять до м’яких?

4. Які припої

відносять до твердих?

5. Напишіть

послідовність праці під час паяння.

6. Назвіть основні

правила безпеки праці під час паяння.

Правила безпечної роботи при паянні

При виконанні лудильних і паяльних

робіт потрібно строго виконувати вимоги техніки безпеки, а також правила

гігієни праці. Перша вимога полягає в тому, щоб на робочому місці завжди були

бездоганний порядок і чистота.

При роботі з сірчаною і соляною

кислотами необхідно строго дотримуватися запобіжних заходів. Сірчана кислота

діє роз'їдає одяг і шкірний покрив людини, шкідливі і її пари; крім того,

сірчана кислота в певних умовах вогненебезпечна. Сірчану кислоту необхідно зберігати в скляних бутлях з притертими

пробками окремо від горючих речовин та оберігати бутлі від механічного

пошкодження. Соляну кислоту також треба зберігати в скляних бутлях з притертими

пробками.

Бутлі з кислотами потрібно тримати в

спеціальній тарі - плетених кошиках з міцними ручками. Між стінками кошика і

бутлі прокладається в достатній кількості солома або сіно.

При переливанні кислоти з бутлів в

робочі судини необхідно користуватися безпечними воронками і сифонами.

Можливість розливання або розбризкування кислоти тоді майже виключається.

Не слід зберігати велику кількість

кислот. Це абсолютно неприпустимо в умовах навчальних закладів трудових

резервів. Зберігати кислоти треба в самих мінімальних кількостях і обов'язково

в розведеному вигляді.

При розведенні кислот необхідно строго

дотримуватися такого правила: лити кислоту у воду, а не навпаки, щоб не

викликати вибухів і опіків. При цьому обов'язково користуватися рукавицями та

окулярами.

Травлення кислотами повинно проводитися

в окремому, добре вентильованому приміщенні. Над травильними ваннами або

судинами обов'язково влаштовуються ковпаки з витяжним пристроєм.

Лудильних і паяльні роботи не можна

проводити поблизу легкозаймистих або вогненебезпечних матеріалів. Мінімальна

відстань від такого роду матеріалів має становити 5 м..

При

лудінні і паянні для захисту очей від бризок розплавленого металу або кислоти

треба обов'язково надягати спеціальні окуляри.

При

розігріванні паяльної лампи не можна надмірно накачувати в неї повітря; це може

повести до вибуху і пожежі. Неприпустимо наливати пальне в неостиглу лампу.

Крім того, пальне для розпалювання лампи не можна переливати через краю

чашечки, наявної на лампі. Розпалювати можна тільки суху лампу. Не можна

наповнювати лампу пальним біля вогню, підігрівати її в горні, розпалювати від

горна. Закінчивши роботу, треба випустити з паяльної лампи повітря.

При

роботі електропаяльником потрібно завжди застосовувати цілком справний,

перевірений паяльник і виробляти паяння в калошах або на гумовому килимку,

маючи на руках гумові рукавички. Не слід допускати перегріву електропаяльника.

Паяння

Паяння

– це процес виготовлення нероз'ємного з'єднання матеріалів з нагріванням нижче їх

температури автономного плавлення.

Припої.

Не всі метали і сплави можуть бути припоями.

Припої

повинні мати такі властивості:

-

температуру плавлення нижчу за температуру плавлення металу, що паяють;

-

у розплавленому стані добре змочувати матеріал, що паяється, і легко

розтікатися по його поверхні;

-

забезпечувати достатньо високі зчіплюваність, міцність, пластичність,

герметичність паяного з'єднання;

-

мати коефіцієнт термічного розширення, близький до відповідного коефіцієнта

матеріалу, що паяється.

Залежно

від температури плавлення припої класифікуються:

-

тверді (тугоплавкі) – високоміцні, що мають температуру плавлення понад 500С;

-

м'які (легкоплавкі) – менш міцні, що мають температуру плавлення нижче 500С.

Легкоплавкі

припої виготовляю на основі сплаву олова і свинцю, їх марки ПОС90; ОС61;

ПОС940; ПОССу61-05; ПОССу-18-0,5; ПОССу-18-2; ПОССу-4-6 та ін.

Тугоплавкі

припої виготовляють на основі міді і цинку, а також срібла, їх марки ПМЦ – 36;

ПМЦ-48; ПМЦ-54 та ін.

Флюси.

З підвищенням температури швидкість окислення поверхонь деталей зростає, в

результаті чого припій не пристає до деталі. Для видалення оксиду застосовують

хімічні речовини, які називаються флюсами.

Флюси

розрізняють:

-

для м'яких припоїв (хлорид цинку, або травлена кислота; нашатир; каніфоль;

паяльна паста);

-

для твердих припоїв (бури; борна кислота);

-

для паяння алюмінієвих сплавів (суміші фтористого натрію, хлористого літію,

калію, цинку);

-

для паяння нержавіючих сталей (пастоподібні суміші бури, борної кислоти,

хлористого цинку);

-

для паяння чавуну (суміші бури, хлористого цинку, марганцево кислотного калію,

перекису марганцю);

-

для паяння свинцевих сплаві (стеарин).

Інструмент:

-

паяльні лампи;

-

паяльна трубка;

-

паяльник (з періодичним підігріванням; газовий; бензиновий; електричний).

Послідовність

робіт:

-

очистити поверхню від бруду, іржі;

-

обезжирити поверхню паяння;

-

з'єднати деталі;

-

залудити;

-

паяти.

Дефекти:

-

припій не змочує поверхню, що паяється;

-

напливи (натікання припою);

-

припій при доброму змочуванні не затікає в зазор;

-

поверхня паяльного шва має велику шорсткість;

-

тріщини у шві;

-

зміщення і перекоси в паяльних з'єднаннях.

Безпека

праці:

-

робоче місце має бути обладнано вентиляцією;

-

не допускається робота у загазованому приміщенні;

-

після роботи треба ретельно вимити руки;

-

хімікати слід засипати малими порціями, не допускати викинення бризок;

-

сірчану кислоту слід зберігати у скляних бутлях з притертими пробками;

-

користуватися тільки розведеною кислотою;

-

не допускати ручні операції (промивання, протирання виробів), при яких можливе

безпосереднє дотикання шкіри робітника до дихлоретану;

-

при нагрівання паяльника слід дотримуватися загальних правил безпеки поводження

з джерелами нагрівання;

-

при роботі з паяльною лампою слід перевірити її справність;

-

забороняється доливати, наливати у лампу пальне, що не прохолола;

-

гасову лампу заправляти лише гасом;

-

у електричному паяльнику рукоятка має бути сухою і не проводити електричний

струм.

Лудіння

Покриття

поверхні металевих виробів тонким шаром сплаву (олова, сплаву олова зі свинцем

тощо), який відповідає призначенню виробу, називається лудінням, а шар, що

наноситься - полудою.

Лудіння

застосовують при підготовці деталей до паяння, а також для захисту виробів від

корозії, окислення.

Лудіння

є підготовчою операцією при заливанні підшипників бабітом. Полуду виготовляють

так, як припій.

Як

полуду використовують олово і сплави на його основі. Процес лудіння складається

з підготовки поверхні, виготовлення полуди та нанесення її на поверхню.

Підготовка

поверхні до лудіння:

-

обробити поверхню за допомогою щітки, щоб зняти окалину;

-

нерівності поверхні видаляють шліфуванням абразивними кругами і шкурками; -

обезжирюють за допомогою водного розчина каустичної соди (хімічний спосіб

обезжирювання);

-

жирові речовини видаляють віденським вапном, мінеральні мастила – бензином,

гасом. Мідні, латунні й стальні вироби травлять протягом 20…23 хв у 20-30%

розчині сірчаної кислоти з підігріванням.

Способи

лудіння:

-

лудіння зануренням (здійснюють у чистому металевому посуді, до якого

закладають, а потім розплавляють полуду, насипаючи на поверхню шматочки

дерев'яного вугілля для запобігання окисленню. Повільно занурюють виріб у

розплавлену полуду, тримають його у ній до прогрівання, а потім виймають і

швидко обтрушують);

-

лудіння розтиранням (виконують, попередньо нанісши на очищене місце хлористий

цинк. Потім рівномірно нагрівають поверхню виробу до температури плавлення

полуди, яка наноситься прутиком. Обсипавши клоччя порошкоподібним нашатирем,

розтирають нею нагріту поверхню так, щоб полуда розподілилась рівномірно. Після

цього нагрівають. Після лудіння охололий виріб протирають змоченим водою

піском, промивають водою і сушать).

16.04.2025р.

Тема

програми № 1: Технологічний процес слюсарної обробки. Допуски і посадки.

Тема

уроку № 37: Поняття про технологічний процес слюсарної обробки.

Працюємо з

підручником:

(КСТО–I) -

Комплексна система технічного обслуговування тракторів і автомобілів:

/Антоненко А. Ф., Недашківський Р. М. Підруч. для учнів проф.-техн. навч. закл.

— К.: Пед. преса, 2006. — 320 с.

(СС – I) Основи

слюсарної справи навчальний посібник: / Попов А.Ф., Пахар Т.В., Паржицький

О.В., Шулепіна Г.Ю./ Чернівці: Букрек, 2020. 224с:іл.

(СС – I) сторінки 76-85.

Опрацювати матеріал.

1. Технологічний

процес слюсарної обробки.

2. технологічний

процес слюсарної обробки

Д.З. Оформити

конспект. Дати відповідь на питання:

1. Що називають

технологічним процесом слюсарної обробки?

2. Поясніть

технологічний процес слюсарної обробки.

3. Які ви знаєте

технологічні процеси слюсарної обробки.

4. Назвіть основні

технологічний процес слюсарної обробки.

5. У чому полягає слюсарна обробка сталі, назвіть основні її види та призначення під час складання.

16.04.2025р.

Тема

програми № 6: Нарізування різьби, клепання. Термічна обробка сталі.

Тема

уроку № 36: Термічна обробка сталі.

Працюємо з

підручником:

(КСТО–I) -

Комплексна система технічного обслуговування тракторів і автомобілів:

/Антоненко А. Ф., Недашківський Р. М. Підруч. для учнів проф.-техн. навч. закл.

— К.: Пед. преса, 2006. — 320 с. (КСТО–I) – сторінки 36 - 46.

(СС – I) Основи слюсарної справи навчальний посібник: / Попов А.Ф., Пахар Т.В., Паржицький О.В., Шулепіна Г.Ю./ Чернівці: Букрек, 2020. 224с:іл. (СС – I) сторінки 165-177.

https://youtu.be/1JpIRAyYpXg?si=pffcEMuonY5pm_by

https://lib.imzo.gov.ua/wa-data/public/site/books2/pidrucnnyky-posibnyky-profosvita/slusarna-sprava-Popov.pdf

Опрацювати матеріал.

1. Термічна

обробка сталі.

2. Відпалювання і

нормалізація.

3. Гартування і

відпускання.

4. Дефекти

термічної обробки.

5. Хіміко-термічна

обробка

Д.З. Оформити конспект. Дати відповідь на питання:

1. Що називають

термічною обробкою сталі?

2. Поясніть процес

відпалювання і нормалізації .

3. Як виконується

процес гартування і відпускання та де застосовується.

4. Назвіть основні

дефекти термічної обробки сталі та як вони виникають.

5. У чому полягає

хіміко-термічна обробка сталі?

6. Яка швидкість

охолодження сталі називається критичною?

7. У яких випадках

виникають дефекти і брак термічної обробки?

8. Що називають ступінчастим

гартуванням.

9. Назвіть основні

хіміко-термічні обробки сталі її види, призначення.

Термічною обробкою називається процес

теплової дії на сплав (нагрівання, витримка, охолодження) за певним режимом з

метою зміни його структури і властивостей.

Термічна обробка підвищує міцність

матеріалу, що визначає надійність і якість виробів у цілому.

В основі теорії термічної обробки

лежать фазові та структурні перетворення, що відбуваються під час нагрівання та

охолодження металів і сплавів. Вони характеризуються певними критичними точками.

Розглянемо явище перетворення на прикладі ділянки діаграми Fe—Fe3C (див. рис. 1).

Під час нагрівання від кімнатної температури до 727 °С в доевтектоїдному сплаві

фазових змін не відбувається. При температурі 727 °С перліт перетворюється в

аустеніт (лінія PS). Під час подальшого нагрівання сплаву зерна фериту

розчиняються в аустеніті. Розчинення закінчується на лінії GS, яка називається

верхньою критичною лінією, а нижньою є лінія PS. Заевтектоїдна сталь має верхню

критичну лінію SE.

Нагрівання сталі під час термічної

обробки використовують для отримання аустеніту (вище критичної лінії GSE).

Для одержання однорідного аустеніту

сталь нагрівають до температури вище критичної лінії GSE і витримують деякий

час при цій температурі для завершення дифузійних процесів.

Аустеніт стійкий тільки при температурі

727 °С. При охолодженні сталі, яка була нагріта до аустенітного стану, аустеніт

стає нестійким — починається його перетворення. Якщо евтектоїдну вуглецеву

сталь повільно охолоджувати, то при температурі, що відповідає лінії PSK,

аустеніт перетвориться на перліт, тобто в механічну суміш фериту і цементиту.

Мартенсит — головна структура

загартованої сталі. Вона має високу твердість, яка залежить від вмісту вуглецю:

чим більше вуглецю, тим вища твердість. При швидкому охолодженні твердого розчину

аустеніту вуглець не встигає виділитися із нього у вигляді частинок цементиту.

При цьому кристалічні гратки у-заліза (аустеніт) перебудовується в гратки

А,-заліза (мартенсит).

Атоми вуглецю, залишаються в гратках

А,-заліза і тому їх сильно змінюють. Ступінь зміни залежить від вмісту вуглецю

в загартованій сталі: чим більше вуглецю, тим більша зміна. Мартенсит являє

собою пересичений твердий розчин вуглецю в А.-залізі.

Мартенсит має голчасту будову. Вона

утворюється під час зниження температури. При охолодженні аустеніту до більш

низьких температур починається процес його перетворення у мартенсит.

У момент досягнення певноїтемператури

формується перший кристал мартенситу. Далі з дуже великою швидкістю утворюється

пластинка мартенситу, яка проходить крізь все зерно аустеніту. В площині

мікрошліфа пластинка має вигляд голки, тому в практиці прийнято термін не

пластинка, а голка мартенситу.

Підчас подальшого охолодження після

утворення перших великих голок з'являються дрібні голки, які розміщені

паралельно першим. У міру утворення нових голок мартенситу кількість аустеніту зменшується,

а оскільки мартенсит має більший об'єм, ніж аустеніт, то аустеніт, який

залишився, дедалі все більше стискується.

Перетворення аустеніту в мартенсит

завжди супроводжується збільшенням об'єму металу.

Перетворення аустеніту в мартенсит

відбувається з великою швидкістю, але не одразу по всьому об'єму. Температура

початку і кінця всього мартенситного перетворення залежить від вмісту вуглецю в

сталі (рис. 18).

Рис. 1. Діаграма ізотермічного перетворення аустеніту в евтектоїдній сталі

Для кожної марки сталі воно завжди

починається при одній і тій самій температурі (Мп) і закінчується (Мк)

незалежно від швидкості охолодження. Для більшості сталей температура

закінчення мартенситового перетворення лежить нижче 0 °С.

Під час загартовування охолодження

проводять до кімнатної температури, тому не увесь аустеніт переходить у

мартенсит. Аустеніт, який міститься в сплаві при кімнатній температурі поряд з

мартенситом, називається залишковим аустенітом, який в конструкційних вуглецевих

сталях становить близько 5 %.

Відпалювання і нормалізація

1. Відпалювання (відпал) — це операція,

при якій сталь нагрівають вище за критичну лінію, витримують при цій

температурі і потім повільно (звичайно, разом з піччю) охолоджують. Розрізняють

дифузійне, повне і неповне відпалювання (рис. 2).

Дифузійному відпалюванню піддають великі зливки і виливки з метою підвищення їх хімічної однорідності, або гомогенності.

Для цього сталь нагрівають до

температури, значно вищої за критичну точку Ас3 (звичайно 100—1150 °С),

витримують протягом 8—15 год і потім повільно (разом з піччю) охолоджують.

Повне відпалювання відбувається при

температурі, вищій за точку АСз лише на 30—50 °С. Оскільки нагрівання сталі вище

за точку АСз супроводжується фазою перекристалізації, повне відпалювання дає

змогу усунути спричинену внаслідок перегрівання крупнозернистість сталі,

дістати структуру з більш рівномірним розподілом фериту і перліту, зняти

внутрішнє напруження. При повному відпалюванні зменшується твердість і

підвищується пластичність сталі. Повному відпалюванню піддають доевтектоїдні та

евтектоїдні сталі.

При неповному відпалюванні сталь

нагрівають до температури, вищої за точку Ас, але нижчої від точок АСз або АСт.

При цій температурі

перекристалізовується тільки перліт, а надлишкова фаза (ферит у доевтектоїдних

і цементит у заевтектоїдних сталях) залишається без змін.

Метою неповного

відпалювання є зняття внутрішніх напружень у сталі.

2. Нормалізація

полягає у нагріванні сталі на 30—50 °С вище за точки Ас3 і Асш, витримуванні

при цій температурі і наступному охолодженні на спокійному повітрі, тобто

відрізняється від відпалювання трохи більшою швидкістю охолодження.

Нормалізація сприяє утворенню більш дрібнозернистої, ніж при відпалюванні, структури,

тому в нормалізованому стані сталі мають кращі механічні властивості, ніж у

відпаленому. Для вуглецевих сталей нормалізація замінює триваліший за часом

процес відпалювання.

1.

Гартуванням називається операція, при якій сталь нагрівають на 30—50 °С вище за

точки Ас , або Ас3(див. рис. 2), витримують при цій температурі, а потім швидко

(з швидкістю, більшою за критичну) охолоджують. Унаслідок такої обробки в

сталі, як правило, формується мартенситна структура, тому твердість і міцність

її досягають максимального значення.

Рис.

2. Інтервал температур нормалізації та відпалювання сталі

Доевтектоїдні

сталі піддають повному гартуванню від температури, вищої за точку АСз на 30—50

°С, тобто від температури, при якій структура цих сталей є аустенітом. Після

повного гартування структура доевтектоїдних сталей стає мартенситною.

Заевтектоїдні

сталі піддають неповному гартуванню від температури, що перевищує точку Ас, на

30—50 °С. Повне гартування для цих сталей навіть шкідливе, бо супроводжується зростанням

зерен і потребує додаткової затрати теплоти при нагріванні.

Вирішальним

чинником у процесі гартування є швидкість охолодження , тому вона визначає

характер структури сталі, яка формується при цьому.

Швидкість

охолодження сталі під час гартування визначається охолоджувальною здатністю

гартівного середовища (найчастіше — води або мінерального масла).

Вода

кімнатної температури охолоджує сталь при температурі 650—550 °С зі швидкістю,

вищою за критичну (приблизно 660 °С/с). У цьому її перевага як гартівного

середовища. Істотним недоліком води є те, що в момент аустенітно-мартенситного перетворення

вона охолоджує сталь також із великою швидкістю (близько 300 °С/с), а це

призводить до виникнення великих внутрішніх напружень, які спричинюють

жолоблення і навіть розтріскування виробів, що гартуються.

Мінеральне

масло під час аустенітно-мартенситного перетворення охолоджує сталь приблизно в

10 разів повільніше за воду.

Однак

у верхньому інтервалі температур воно не забезпечує критичної швидкості

охолодження вуглецевих конструкційних сталей і не дає змоги переохолодити

аустеніт до температури мартенситного перетворення. Тому після гартування в

маслі ці сталі мають не мартенситну, а троститно-мартенситну структуру.

Із

збільшенням вмісту вуглецю або введенням у сталь легуючих елементів стійкість

аустеніту підвищується, тому такі сталі потребують меншої швидкості охолодження

під час гартування.

У

ряді випадків масло для них є оптимальним гартівним середовищем. Залежно від

складу сталі, форми і розмірів виробів, що гартуються, застосовують різні

способи гартування.

Гартування

в одному середовищі виконують зануренням виробу, що гартується, в

охолоджувальне середовище (воду, масло), де він і залишається до повного

остигання. Завдяки своїй простоті цей вид застосовується найчастіше. Проте він

має істотний недолік, оскільки супроводжується виникненням у виробі, що

гартується, великих внутрішніх напружень.

Гартування

у двох середовищах деякою мірою усуває недоліки гартування в одному середовищі

й полягає в тому, що нагрітий під час гартування виріб спочатку охолоджують з великою

швидкістю (у воді), щоб запобігти передчасному розкладу аустеніту. Потім його

переносять до іншого середовища, наприклад, у масло, для уповільненого

охолодження з метою аустенітно-мартенситного перетворення. Такий прийом сприяє

значному зменшенню внутрішніх напружень у виробі і запобігає його жолобленню.

Ступінчасте

гартування також виконують у дві стадії. Після нагрівання виріб спочатку

помішуюсь в охолоджувальне середовище (у розплавлені солі) з температурою,

трохи вищою за точку Мп початку мартенситного перетворення сталі певного складу

(рис. 1), витримують при цій температурі, а потім остаточно охолоджують у маслі

або на повітрі. Ступінчастому гартуванню піддають звичайно невеликі за

розмірами вироби змінного перерізу.

Якщо

вироби повинні мати високу твердість тільки в поверхневих шарах, а серцевина

має залишатися в'язкою, то їх піддають поверхневому гартуванню —

високочастотному або полуменевому.

При

високочастотному гартуванні вироби нагрівають в індукторі (соленоїді), по якому

йде струм високої частоти.

Потрібних

глибин і температури нагрівання поверхневого шару досягають завдяки зміні

частоти струму і швидкості переміщення індуктора або виробу. Потім нагрітий шар

охолоджується водою, яка подається через внутрішні отвори в індукторі, або виріб

скидається в гартівну ванну.

При

полуменевому гартуванні поверхневі шари нагріваються ацетиленокисневим

полум'ям, яке переміщується з певною швидкістю вздовж виробу, що гартується.

Слідом за пальником подається вода для швидкого охолодження поверхневого шару.

Цей вид гартування застосовують у важкому машинобудуванні для гартування

великих деталей.

2.

Відпускання (відпуск) застосовують з метою зменшення внутрішніх напружень і

твердості, а також для підвищення ударної в'язкості загартованих виробів. Воно

полягає в нагріванні виробів до температур, нижчих за точку Ас (рис.

19). Швидкість охолодження після відпускання для більшості сталей не має

особливого значення. Розрізняють низьке, середнє і високе відпускання.

При

низькому відпусканні (150—200 °С) структура мартенситу в сталі зберігається,

але з нього виділяються дрібнодисперсні частки карбіду заліза. Тому внутрішні

напруження у виробі зменшуються, трохи підвищується в'язкість, а твердість майже

не змінюється. Низькому відпусканню піддають вироби, які повинні мати високу

твердість (наприклад, різальний або вимірювальний інструмент).

Середнє

відпускання (350—450 °С) супроводжується більш істотними змінами в структурі і

властивостях сталі: мартенсит перетворюється на троостит, тому твердість сталі

зменшується приблизно до 400 НВ, а в'язкість значно підвищується.

Середньому

відпусканню піддають інструменти і деталі машин, що працюють при помірних

ударних навантаженнях (штампи, пружини, ресори).

Високе

відпускання (450—650 °С) веде до утворення сорбітної структури, а це забезпечує

повне усунення внутрішніх напружень і найкраще співвідношення міцності і

в'язкості сталі при достатній її твердості. Високому відпусканню піддають деталі

машин.

Легуючі

елементи затримують дифузійні процеси і перетворення в загартованій сталі під

час нагрівання, тому для них температуру відпускання вибирають трохи вищу.

У

термічних печах температуру нагрівання деталей вимірюють термометрами або

пірометрами. Орієнтовно її можна визначити візуально за кольором поверхні, або

кольором свічення. Під час нагрівання поверхня сталі окислюється і на ній

з'являються плівки оксидів різних кольорів залежно від температури нагрівання.

У діапазоні температур 220—330 °С поверхня деталі набуває кольорів у відбитому

світлі (кольори мінливості), а вище як 550 °С деталь стає джерелом видимого

світла, колір якого залежить від температури її нагріву (кольори жару). Дані

для визначення температури нагрівання сталі залежно від її кольору наведено в

табл. 1,

2.

Таблиця

1

Залежність

кольору мінливості від температури деталі

Таблиця

2

Залежність кольору

жару від температури деталі

Дефекти термічної обробки

Важливою

умовою термічної обробки є дотримання її режиму. Внаслідок порушення режиму термічної

обробки виникають дефекти і брак:

-

утворення тріщин і м'яких місць;

-

жолоблення;

-

вигорання вуглецю;

-

нерівномірне гартування;

-

низька твердість;

-

великозерниста структура тощо.

Тріщини

— це брак, який майже неможливо виправити. Вони з'являються внаслідок

нерівномірної зміни об'єму деталі під час порушення режимів нагрівання та

охолодження. Тріщини бувають глибокі, внутрішні, поверхневі і тріщини

відстоювання.

Жолоблення

утворюється під час значних термічних і структурних напружень. З метою попередження

жолоблення деталі рекомендують охолоджувати в штампах, пресах і пристроях, які

усувають можливість зміни об'єму і форми деталі.

Вигорання

вуглецю в поверхневих шарах, а також недогрівання, перегрівання і перепал

виникають під час порушення режиму нагрівання деталей. При недогріванні і

перегріванні треба проводити повторний нормальний відпал або нормалізацію.

Нерівномірне

гартування утворюється на забруднених місцях поверхні деталі, а також під час

охолодження деталі, якщо її не рухати в охолоджувальній рідині. Щоб попередити

виникненню цього дефекту, гартування потрібно проводити в підсоленій воді.

Низька

твердість утворюється у процесі гартуванні, якщо нагріту деталь охолоджувати

недостатньо швидко, або недогрівати деталь і мало витримувати в печах.

Великозерниста

структура — наслідок порушення режиму гартування через використання високої

температури нагрівання.

Треба

мати на увазі, що термічна обробка легованих швидкорізальних сталей за режимами

(температура, швидкість нагрівання, видержування і спосіб охолодження)

відрізняється від вуглецевих сталей, а тому треба добирати режимні параметри термічної

обробки для кожної сталі.

Хіміко-термічна

обробка полягає в дифузійному насиченні поверхневих шарів сталевих виробів різними

елементами при підвищених температурах з метою зміни їхніх властивостей

(твердості, стійкості проти спрацювання) при збереженні в'язкої серцевини.

Найпоширенішими

видами хіміко-термічної обробки сталі є її цементація, азотування,

нітроцементація і дифузійна металізація.

Цементацією

називається насичення стальних виробів вуглецем. Цементації підлягають сталі з

масовою часткою вуглецю до 0,2 %. Розрізняють цементацію в твердому і

газоподібному карбюризаторах (вуглецевмісній суміші).

Як

твердий карбюризатор застосовують суміш деревного вугілля з вуглекислими солями

ВаСо3, СаСо3 тощо.

Вироби,

що цементуються, разом з карбюризатором уміщують у металеві ящики, закривають

кришками, ретельно обмазують глиною і в такому вигляді витримують у печі при температурі

930 °С протягом 5—25 год. При цьому в карбюризаторі виділяється атомарний

вуглець, який дифундує у поверхневі шари деталі на глибину 0,5-2,5 мм.

Газову

цементацію здійснюють у спеціальних камерах при температурі 930—1000 °С у

середовищі циркулюючої суміші вуглецевмісних газів (природного, генераторного,

світильного).

Поряд

з оксидом вуглецю карбюризаторами в цьому середовищі є також вуглеводні,

наприклад метан СН4.

Газова

цементація продуктивна, її легко механізувати й автоматизувати. Ефективним

методом інтенсифікації газової цементації є нагрівання виробів струмом високої

частоти і підвищення її температури до 1050—1070 °С.

Цементація

— процес дифузійний. Концентрація вуглецю в поверхневому шарі цементованих

виробів змінюється від 0,9—0,8 % до вихідної в сталі. У зв'язку з цим поступово

змінюється й структура поверхневого шару від перлітної до феритно-перлітної із

зниженням якості перліту.

Цементовані

вироби піддають гартуванню, внаслідок чого в поверхневому шарі утворюється

мартенсит, а маловуглецева серцевина залишається в’язкою з добрим опором

ударним навантаженням.

Азотування

— це насичення поверхневих шарів сталі азотом. Азотуванню піддають вироби з

легованих сталей, які містять АІ, Мо, Ті, V, W. Азотують в атмосфері

аміаку при температурі 500—650 °С. Внаслідок дисоціації аміаку виділяється

атомарний азот, який і дифундує в сталь, утворюючи з її компонентами дуже тверді

сполуки — нітриди (МO2N, VN>1 тощо). Тому

азотована поверхня

твердіша за цементовану і, крім того, має підвищену корозійну стійкість. Азотування

триває 25—60 год, за цей час утворюється

зміцнений шар завтовшки 0,3—0,6 мм.

Нітроцементація

— це одночасне насичення поверхневих шарів

сталевих деталей вуглецем і азотом. Вона здійснюється в середовищі із суміші

цементуючого (наприклад, вуглеводнів) і азотуючого (аміак) газів.

Нітроцементацію застосовують для підвищення твердості й стійкості проти

спрацювання різального інструменту і деталей машин.

Дифузійна

металізація - насичення поверхневого шару сталі хромом (хромування), алюмінієм

(алітування) та іншими металами. Металізація може відбутися в твердому або

газовому середовищі — металізаторі.

Як

твердий металізатор використовують суміш феросплаву (сплаву заліза з високим

вмістом відповідного елемента —Сг, А1 та ін.) з нашатирем NН4СL. При температурі

800—1200 °С у цій суміші утворюється летка сполука хлору з металом (СгCL2,

АLСL3

тощо), яка потім дисоціює, і вільні атоми металу дифундують у поверхневі шарі

оброблюваної деталі. Насичення триває

5—15 год.

Газову

металізацію виконують у середовищі хлоридів відповідних металів. Насичення поверхневих шарів сталі та

сталевих виробів хромом і

алюмінієм застосовують для підвищення їх жаростійкості.

Хромування,

крім того, збільшує стійкість проти спрацювання і корозії деталей машин.

09.04.2025р.

Тема

програми № 6: Нарізування різьби, клепання. Термічна обробка сталі.

Тема

уроку № 35: Пригонка та припасування.

Працюємо з

підручником:

(СС – I) Основи

слюсарної справи навчальний посібник: / Попов А.Ф., Пахар Т.В., Паржицький

О.В., Шулепіна Г.Ю./ Чернівці: Букрек, 2020. 224с:іл.

(СС – I) сторінки

67-75.

Опрацювати матеріал.

1. Пригонка

деталей.

2. Припасування

деталей.

Д.З. Оформити

конспект. Відповісти на питання:

1. Що називають

пригонкою?

2. Де застосовують

пригін?

3. Що називають

припасуванням?

4. Поясніть чим

виконується припасування.

5. Назвіть основні

вимоги до припасування.

6. Назвіть основні

деталі які підлягають припасуванню.

7. Поясніть

основні дефекти при виконанні припасування.

Пригонкою називається

оброблення однієї деталі за іншою з метою виконання з’єднання. Для пригонки

треба, щоб одна з деталей була цілком готовою – за нею ведуть пригонку. Пригін

використовують під час ремонтних робіт, а також складання одиничних виробів. Її

виконують вручну напилком, борнапилками, шліфувальними борголовками на

обпилювально-зачисних верстатах.

За будь-яких підгінних робіт не можна

залишати гострих ребер і задирок на деталях, їх слід згладжувати личкувальним

напилком.

Припасуванням називається

точна взаємна пригонка з’єднувальних деталей без зазорів за будь-яких перекантовувань.

Вимагає високої точності оброблення, що потрібно для без зазору спряжених

деталей(світлова щілина більш як 0,002 мм проглядається).

З двох деталей, що припасовують, отвір

прийнято називати проймою, а деталь, яка входить у пройму, – вкладишем.

Пройми бувають відкритими (рис.2.) і

замкнутими (рис.1.).

Рис.1.

Розпилювання тригранного отвору: в – обпилювання; г – перевірка вкладишем

а

– розмітка; б – висвердлений отвір; в – послідовність розпилювання; г – перевірка

вкладишем

Рис.2.

Припасування: а – пройма; б – вкладиш;

Припасування виконується напилками з

дрібною і дуже дрібною насічкою – №2, 3, 4, 5, а також абразивними порошками та

пастами.

У разі виготовлення й припасування

шаблонів із півкруглими зовнішніми й внутрішніми контурами спочатку виготовляють

деталь із внутрішнім контуром – пройму (рис.2,а). До обробленої пройми

підганяють(припасовують) вкладиш (рис.2,б)).

Оброблення пройми. Спочатку точно

обпилюють широкі площини як базові поверхні, потім начорно – ребра (вузькі

грані) 1,2,3,4, після чого розмічають циркулем півколо, вирізують його

ножівкою(показано штрихом на малюнку), здійснюють точне обпилювання півкруглої

виїмки (рис.2,в) і перевіряють точність оброблення вкладишем (рис.2,г), а також

симетричність відносно осі(за допомогою штангенциркуля).

Оброблення вкладиша. Спочатку обпилюють

широкі поверхні, а потім ребра 1,2 і 3.

Далі розмічають і вирізують ножівкою

кути, після цього – точне обпилювання і припасування ребер 5 і 6. Потім

виконують точне обпилювання і припасування вкладиша до пройми. Точність

припасування вважається достатньою, якщо вкладиш входить у пройму без перекосу,

хитання й просвітів (рис.2,г).

У разі виготовлення й припасування

косокутних вкладишів у пройми типу «ластівчин хвіст» (рис.3) спочатку обробляють вкладиш: точно

обпилюють широкі площини як базові поверхні, а потім усі чотири вузькі грані (ребра)

1,2,3 і 4, далі розмічають гострі кути, вирізують їх ножівкою і точно

обпилюють. Спочатку обпилюють ребра 5 і 6 у площині, паралельній ребру 1, потім

ребра 7 і 8 за лінійкою під кутом 60 °до ребра 5. Гострий кут заміряють кутовим

шаблоном.

Пройму обробляють у такій

послідовності: спочатку точно обпилюють широкі площини, а потім усі чотири

ребра. Далі здійснюють розмітку, вирізують ножівкою паз (рис.3,в показано

штрихом) та обпилюють ребра. Спочатку ширину паза роблять меншою за потрібну на

0,05-0,1 мм за збереження суворої симетричності бокових ребер паза щодо осі

пройми (глибину паза виконують одразу точно за розміром). Потім у процесі припасування

вкладиша і пройми ширина паза дістає точний розмір за формою виступу вкладиша.

Точність припасування вважається достатньою. Якщо вкладиш входить у пройму туго

від руки без просвіту, хитання і перекосів (рис.3,д).

Рис.3.

Припасування косокутних вкладишів:

а

– схема розмітки зовнішніх кутів; б – обпилювання зовнішніх поверхонь; в – схема розмітки внутрішніх

кутів; г – обпилювання внутрішніх кутів; д – перевірка вкладишем.

Підвищення продуктивності розпилювання

і припасування досягають застосуванням таких спеціальних інструментів і

пристроїв, як ручні напилки зі змінними пластинками, напилки з дроту, покриті

алмазним дрібняком, обпилювальні призми, обпилювальні намітки тощо.

09.04.2025р.

Тема програми № 6: Нарізування

різьби, клепання. Термічна обробка сталі.

Тема уроку № 34: Шабрування.

Інструмент для шабрування.

Працюємо

з підручником:

(СС – I) сторінки

71-75.

https://youtu.be/r6zhtVSOExk?si=sFl6iKLi4rqV8rR4

https://youtu.be/OXd0r563_x8?si=XaO4jfhKEX477AEI

1. Шабрування.

2. Інструменти для

шабрування.

3. Процес

шабрування.

4. Дефекти

шабрування.

5. Безпека праці

при шабруванні.

Д.З. Оформити конспект. Відповісти на

питання:

1. Яке призначення

шабрування?

2. Поясніть де і

чим здійснюється шабрування.

3. Назвіть основні

інструменти для шабрування.

4. Опишіть основні

правила шабрування.

5. Поясніть

основні дефекти при шабруванні.

6. Опишіть правила

безпеки при шабруванні.

Шабруванням називається

операція зняття (зіскоблювання) з поверхонь деталей дуже тонких часток матеріалу

спеціальним різальним інструментом – шабером. Мета шабрування – забезпечення

щільного прилягання спряжувальних поверхонь і герметичності (непроникності)

з'єднання.

Шабруванням обробляють

прямолінійні й криволінійні поверхні вручну або на верстатах.

Шабери – металеві стержні різноманітної

форми з різальними кромками. Виготовляють їх з інструментальних вуглецевих сталей

У10,У12А.

За формою різальної частини шабери

поділяються на плоскі, тригранні, фасонні;

За числом різальних кінців(граней) – на

однобічні і двобічні;

За конструкцією – на суцільні та зі вставними

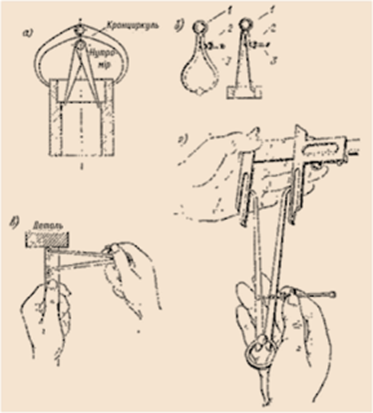

пластинами.

Процес шабрування:

-

перед шабруванням необхідно виявити нерівності поверхонь шляхом їх фарбування.

Шабрувальна фарба – це суміш машинного

мастила з блакиттю, рідше суриковою та ультрамариновою (синька) рідинами, які

на відміну від блакиті погано змішуються з маслом і нечітко проглядаються на

поверхні заготовки.

Фарбу наносять за допомогою тампону з

чистих льняних ганчірок, складених у кілька шарів;

-

заготовку закріпити на плиті або у лещатах;

-

вибрати потрібний для роботи шабер;

-

процес шабрування полягає у поступовому знятті металу з ділянок, де є сірі

плями рухами від і до себе.

Механізація шабрування:

-

пневматичні шабери;

-

електромеханічний шабер;

-

стаціонарна установка з шабрувальною головкою.

Дефекти:

-

профарбовувано лише середини або краї;

-

блискучі смуги;

-

нерівномірне розміщення;

-

глибокі западини.

Безпека праці:

-

обпилювана деталь має бути надійно встановлена і міцно закріплена;

-

не допускати роботу несправним шабером;

-

при виконанні роботи шліфувальними головками дотримуватися правил

електро-безпеки.

Матеріал до уроку з теми «Шабрування»

Поняття про шабрування. Шабрування

— це точна обробка поверхні деталі шляхом знімання мікроскопічно тонкого

шару металу за допомогою спеціального однолезового слюсарного інструмента —

шабера. Мета шабрування — підвищення точності форми, розміру, взаємного

розташування попередньо обробленої іншими способами поверхні, забезпечення

щільного прилягання контактуючих поверхонь і герметичності з’єднання.

Шабруванням обробляють прямолінійні і

криволінійні поверхні вручну або на верстатах. Шабруванням забезпечують точніше

прилягання тертьових поверхонь.

Найчастіше шабрування використовують як

спосіб чистової обробки напрямних станин верстатів (або при їх ремонті), а

також поверхонь кареток, столів тощо, котрі контактують з ними. Наприклад,

відхилення від площинності поверхні напрямних після шабрування не перевищує

20…50 мкм на 1000 мм її довжини.

Основні характеристики. За

один робочий хід шабером знімається шар металу завтовшки 0,005…0,07 мм.

Високоякісне шабрування дозволяє

отримати поверхню з відхиленням від площинності (форми) порядку декількох

одиниць мікрометра і шорсткість поверхні не більшу за Ra 0,32. Його широко

застосовують в інструментальному виробництві як завершальний процес обробки

поверхонь незагартованих деталей.

Поверхня після шабрування має особливі

якості:

-

стійкіша проти зношування у порівнянні із шліфованими чи притертими поверхнями,

оскільки тут відсутні залишки абразиву;

-

краще змочується і довше зберігає мастильні речовини, що також сприяє

підвищенню стійкості до зношування та зниженню коефіцієнта тертя;

-

дає змогу використовувати найпростіший і найдоступніший метод оцінки якості оброблення

за числом плям на одиницю площі.

Шабруванню передує чистова обробка

різанням. На шабрування залишають припуск 0,1…0,4 мм залежно від ширини і

довжини поверхні При великих припусках і значних нерівностях поверхню спочатку

обпилюють личкувальним напилком з перевіркою «на фарбу».

Після отримання необхідного результату

на поверхню нерідко наноситься одноманітний малюнок легкими рухами шабера. Цей

малюнок дозволяє виявити дефекти поверхні (вм’ятини, стирання, зрізи), що

виникають в процесі експлуатації виробу. У деяких виробах цей малюнок допомагає

утримувати мастило на поверхні деталі.

Інструменти для шабрування. Шабер(з

німецької. haben — скоблити) — слюсарний інструмент у вигляді стрижня

з різальними кромками, що використовується для здійснення операції шабрування (зняття

з поверхонь деталей тонких шарів матеріалу). Має вигляд металевого плоского, фасонного

три -, або чотиригранного загостреного вістря 20…400 мм довжиною.

Виготовляється з інструментальних

сталей У10, У12А. Різальний кінець шабера загартовують без відпуску до 64…66

HRC. Використовується для доведення точених деталей — зняття гострих

країв, облою.

За

формою різальної частини шабери поділяються на: плоскі, тригранні, фасовані;

За

числом різальних кінців – однобічні і двобічні;

За

конструкцією – суцільні й зі вставними пластинками.

Плоскі шабери.

Плоскі шабери застосовують для

шабрування плоских поверхонь: відкритих пазів, канавок тощо. Вони можуть бути

однобічними(рис.1.а) і двобічними(рис.1.б).

Оптимальною є опукла форма леза,

окреслена дугою радіусом 30…40 мм для напівчистового шабрування і

40…50 мм для чистового. Шабери з радіусним загостренням (рис.1.г) ,

завдяки плавності й легкості проникнення у метал , значно полегшують шабрування.

Плоскі шабери виготовляють з прямим (рис.1.а,

б.) (для шабрування відкритих площин) і відігнутим(мал.1 в) (для шабрування

стінок пазів, канавок, суміжних площин) кінцем.

Довжина плоских двобічних шаберів

становить 350…400 мм, товщина різальної частини коливається у діапазоні

2…4 мм, кут загострення приймають для чорнового шабрування 70…75°, для

чистового 90°.

Рис.1.

Шабери:

а

- плоскі однобічні; б – двобічні; в – із зігнутими кінцями; г – з радіусним

загостренням

Три - і чотиригранні шабери

Шабери з гранями застосовують для

шабрування угнутих і циліндричних поверхонь.

Тригранні шабери, як правило,

виготовляють лише однобічними (інколи із використаних тригранних напилків) і

мають довжину 190, 280, 380 та 510 мм. Для полегшення загострення площин

шабер має жолобки, що утворюють різальні крайки з кутом загострення 60…75°.

Рис.2.

Тригранні (а) і чотиригранні (б) шабери

Інші види шаберів

Для розширення можливостей шабери

виготовляють універсальними із змінними різальними пластинками із швидкорізальної

сталі чи твердого сплаву. Зустрічаються такі шабери у наступних різновидах :

-

дискові (мал.1.а), різальна частина яких виготовлена у вигляді диска діаметром 50…60 мм

товщиною 3…4 мм із загартованої сталі;

-

універсальний шабер з шестигранною пластиною(рис.1.б), що має 12 різальних

кромок;

-

фасонні (рис.1.в) у вигляді набору змінних різальних пластинок для шабрування криволінійних

поверхонь;

-

шабери-кільця (рис.1.г), що виготовляють із зношених підшипників кочення, як альтернативу

тригранним і зігнутим шаберам.

Рис.3

. Шабери:

а – дисковий; б – універсальний; в –

фасований; г – шабери – кільця.

Загострення шаберів

Часто кут загострення різальної частини

шабера для сталі приймають рівним 75…90°.

Такий кут загострення забезпечує найлегше

зняття металу, бо шабер не врізується в нього. Проте в ряді випадків значення

кута вибирають залежно від характеру роботи, твердості оброблюваного металу і

форми шабера.

На (рис.4) подано кути загострення

шабера для обробки чавуну й бронзи, для обробки сталі. Загострення шабера під

кутом 35...40° для чорнового шабрування м’яких металів дає змогу збільшити

товщину стружки до 0,01 мм замість 0,001 мм.

Рис.

4. Кути загострення шаберів

Затуплені шабери загострюють на

загострювальному верстаті з охолодженням. Шабер беруть правою рукою за

рукоятку, а лівою обхоплюють стержень ближче до робочого кінця, 20…30мм від

різальної кромки. Спираючись плоскою гранню шабера на підручник, плавно

підведіть торцевий кінець до круга. Положення шабера має бути горизонтальним, а

його вісь – збігатися з центром круга (рис.5,б).

Рис.5.

Загострення плоских шаберів:

а

- бічної поверхні; б – торцевої поверхні; в – тригранного шабера.

Плавним рухом правої руки, не

відпускаючи кінця шабера від круга, здійснюють незначні горизонтальні рухи для

утворення на торцевої частині криволінійної різальної кромки.

Більшої кривизни надають для точного

шабрування, меншої – для попереднього.

Після загострення на лезі шабера

утворюються задирки й нерівності, тому лезо доводьте так, щоб не було

нерівностей, які погіршують якість шабрування.

Доведення здійснюють на абразивних

брусках(рис. 6) зернистістю 90 і нижче.

Повторно шабер доводьте одразу, як

тільки відчуєте незначне затуплення.

Рис.6.

Доведення на бруску шабера:

а – бічної поверхні; б – торцевої поверхні.

Процес шабрування

Фарби для шабрування. Перед шабруванням

виявляйте нерівності поверхонь їх пофарбуванням. Шабрувальна фарба — це суміш

машинного масла з блакиттю або ультрамарином. Фарбу наносять на поверхню плити

тампоном (рис. 7,а). Обережно накладайте деталь на поверхню плити й повільно

пересувайте (рис. 7, б). Після двох-трьох кругових рухів по плиті деталь

обережно знімайте. У невеликих западинах фарба накопичується, а в заглиблених

місцях її взагалі не буде. Так виникають не покриті фарбою білі плями —

найбільш заглиблені місця, темні плями — менш заглиблені місця, в яких

накопичилася фарба, сірі плями — це найбільш виступаючі місця, на які фарба

лягла тонким шаром (рис. 7, в). При визначенні нерівностей на поверхнях важких

деталей, які не знімаються з місця, пофарбований перевірочний інструмент –

плиту (рис. 7,г) – переміщують по контрольованих поверхнях.

Рис.7. Фарбування плоскої поверхні:

а

– перед шабруванням; б – переміщення деталі по плиті; в – вигляд після цього; г – переміщення плити по

деталі.

Прийоми шабрування Процес шабрування

полягає у поступовому знятті металу з ділянок, на яких є сірі плями. Правою

рукою тримайте шабер за рукоятку, а лівою натискуйте на кінець шабера (рис. 8,

а, г). До оброблюваної поверхні шабер встановлюйте під кутом 25 - 30°; різальна

кромка має бути на пофарбованій поверхні.

Метал знімайте скоблінням. Робочим

ходом при шабруванні є рух вперед, тобто «від себе». За холостого ходу шабер піднімайте.

При шабруванні «на себе» (рис. 8, б, в)

шабер беруть за середню частину(стержень) обома руками (в обхват) і

встановлюють лезо до оброблюваної поверхні під кутом 60…75°. Верхня частина

шабера, що закінчується дерев’яною рукояткою, впирається у плече працюючого.

Робочий рух шабера здійснюється «на себе». При такому методі шабрування значно

підвищується якість оброблюваної поверхні, бо повністю виключається

«подрібнення», що часто спостерігається при шабруванні «від себе».

Рис.

8. Прийоми шабрування плоских поверхонь:

а,

г – «від себе»; б, в – «на себе»

Шабрування прямолінійних і

криволінійних поверхонь

Шабрування зазвичай виконують за три

переходи. У першому переході виконують чорнове шабрування, у другому —

напівчистове і в третьому — чистове (тонке).

Чорнове шабрування виконують широким

шабером (ширина різального леза 20…30 мм). Довжина робочого ходу при шабруванні

14…18 мм. Товщина стружки, що знімається за один прохід шабера —

0,02…0,05 мм. Чорнове шабрування вважається закінченим, коли вся при

шабрована поверхня при нанесенні на неї фарби покриється відносно великими

плямами (зазвичай не більше чотирьох масляних плям на поверхні у квадраті зі

стороною 25 мм).

Напівчистове шабрування виконується

вужчим шабером (ширина різального леза — 12…20 мм). Довжина робочого

ходу шабера становить 8…10 мм. Товщина стружки, що знімається за один

прохід шабера — 0,01…0,02 мм. Напівчистове шабрування вважається

закінченим, коли на при шаброваній поверхні у квадраті зі стороною 25 мм буде

8…16 плям.

Чистове шабрування проводиться самим

вузьким шабером (ширина різального леза від 5 до 12 мм). Довжина робочого

ходу — 3…8 мм. Товщина стружки, що знімається за один прохід

шабера — 0,005…0,01 мм. Чисте (тонке) шабрування вважається закінченим,

коли на при шаброваній поверхні у квадраті зі стороною 25 мм буде від 20 до

25 плям.

Рис.

9. Прийоми шабрування поверхонь:

а

– прямолінійних; б - криволінійних.

Контроль якості шабрування

Контроль площинності при шабруванні

виконують шляхом підрахування кількості плям, що знаходяться у квадраті

поверхні з розмірами 25×25 мм. Для цього використовують перевірочні плити

або лінійки, на які нанесена спеціальна фарба. Після контакту перевірочної

плити з поверхнею, що підлягає обробці, на останній залишаються сліди фарби. Ці

плями і видаляють шабером, після чого проводять наступний контроль площинності.

Рис.

10. Рамка і контроль нею якості шабрення.

Види

дефектів при шабруванні

|

Види дефекту |

Причина виникнення |

Спосіб запобігання |

|

Пофарбування

лише середини або краю

|

Недоброякісна

попередня обробка

поверхні

|

Шабрувати

після доброякісної попередньої

обробки |

|

Блискучі

смуги |

Шабрування

в одному напрямі

|

Здійснювати

шабрування у різних напрямах, перехрещуючи штрихи під

кутом 40…60° |

|

Нерівномірне розміщення

|

Шабрування

довгими штрихами

або сильний натиск на шабер

|

Прагнути

нормального натискання на шабер, не робити довгих робочих ходів (при

чорновому шабруванні – не більше 10…15мм, при напівчистовому – 5…10мм, при

чистовому – 4…5мм) |

|

Глибокі

западини |

Поверхня

погано підготовлена

до шабрування.

Сильний тиск

на шабер

|

Підготовляти

деталь до шабрування попереднім обпилюванням і чорновим шабруванням,

знімати шабером тонкий шар металу. |

02.04.2025р.

Тема

програми № 6: Нарізування різьби, клепання. Термічна обробка сталі.

Тема

уроку № 33: Притирання. Інструмент та матеріали для

притирання.

Працюємо з

підручником:

(СС – I) Основи

слюсарної справи навчальний посібник: / Попов А.Ф., Пахар Т.В., Паржицький

О.В., Шулепіна Г.Ю./ Чернівці: Букрек, 2020. 224с:іл.

(СС – I) сторінки 29-30.

https://agravt.blogspot.com/p/cc-24-24-25.html

Опрацювати

матеріал.

1. Притирання.

2. Матеріали для

притирання.

3. Інструмент для

притирання.

Д.З. Оформити

конспект. Дати відповіді на питання. Інструмент для притирання клапанів ГРМ.

1. Яке призначення

притирання?

2. Поясніть де і

чим здійснюється притирання.

3. Назвіть основні

інструменти для притирання.

4. Чим перевірити

притерті деталі?

5. Чим виконується

притирання і що означає доведення?

6. Перелічіть інструмент

для притирання клапанів ГРМ.

7. Що називають

доводкою?

8. Підібрати відео

по притиранню клапанів ГРМ двигунів.

9. Описати процес

притирання клапанів та вказати інструмент.

10. Як перевірити

якість притирання клапанів.

Притиркою називається обробка деталей,

що працюють у парі, для забезпечення контакту їх робочих поверхонь.

Доводка – це чистова обробка деталей з

метою одержання точних розмірів і малої шорсткості поверхонь.

Притирку й доводку здійснюють

абразивними порошками або пастами, які наносяться або на оброблювані поверхні,

або на спеціальний інструмент – притир.

Припуск на притирку становить 0,01…0,02

мм, на доводку – 0,001… 0,0025 мм. Точність притирки - 0,001…0,002 мм.

Притиральні матеріали.

Абразивні матеріали – це дрібнозернисті

кристалічні порошкоподібні, а також масивні тверді тіла, які застосовують для

механічної обробки різних матеріалів.

Абразивні матеріали поділяються на

природні й штучні. Розрізняють також тверді абразивні матеріали, твердість яких

більша за твердість загартованої сталі, й м'які, що мають меншу твердість.

До твердих природних абразивних

матеріалів належать мінерали, що містять оксид алюмінію (природний корунд,

наждак) та оксид кремнію (кварц, кремінь, алмаз).

Тверді штучні матеріали виготовляють у

електропечах, до них відносяться: електрокорунд нормальний; електрокорунд

білий; електрокорунд хромистий; монокорунд; карбід кремнію зелений; карбід

кремнію чорний; карбід бору; алмаз синтетичний.

До м'яких абразивних матеріалів

належать пасти гой. Розрізняють три види пасти гой: грубу, середню, тонку. Алмазні

пасти бувають як природного, так і синтетичного походження.

Притири бувають:

-

плоскі;

-

циліндричні;

-

конічні;

-

спеціальні.

Притири виготовляють з чавуну, бронзи,

міді, свинцю, скла, фібри, твердої деревини (дубу, клена).

Послідовність виконання робіт:

-

прямий спосіб: абразивний порошок вдавлюють у притир до початку роботи. Плоский притир шаржують за допомогою

стального загартованого бруска або валика.

Круглий притир діаметром більш як 10 мм

шаржують на твердій стальній плиті, на яку насипано тонким шаром абразивний

порошок. За допомогою іншої плити притир прокочують доти, поки абразив не буде

вдавлений у нього рівномірно по всій поверхні. Після шаржування з притира

видаляють залишки абразивного порошку волосяною щіткою, притир ледь змащують і

застосовують для роботи без додавання вільного абразивного матеріалу доти, поки

він не перестане оброблювати деталь;

-

посередній спосіб: полягає у покритті притира шаром масла, на яке потім насипають

абразивний порошок. У процесі шаржування зерна абразивів вдавлюються у матеріал

притира, бо він м'якший за оброблювану деталь. Працюють

притиром до повного затуплення абразивних зерен. Додавати новий порошок під час

роботи не слід, бо це призводить до зниження точності обробки.

Доводку здійснюють за допомогою

чавунних і стальних напрямних брусків, призм. До бруска чи призми прикладають

оброблювальну деталь і разом переміщують по доводочній плиті.

Механізація доводочних і притирочних

робіт:

-

доводочні верстати.

Контроль якості:

-

після доводки поверхні перевіряють на фарбу (добре доведена поверхня розподіляє

фарбу рівномірно); паралельність перевіряють на спеціальному обладнанні за допомогою

плоско-паралельних мір або шаблонів; заданий профіль – лекалами, шаблонами;

кути – кутомірами, кутовими плитками, шаблонами.

Дефекти:

-

не гладка й нечиста поверхня;

-

неточність розмірів;

-

спотворення геометричної форми;

-

жолоблення тонких деталей.

Безпека праці:

-

оброблювальну поверхню очищають не рукою, а ганчіркою;

-

користуватися захисними пристроями для відсмоктування абразивного пилу і

обережно

поводитися з пастами, так як вони містять кислоту;

-

надійно і точно встановлювати притири;

-

виконувати правила безпеки праці при роботі з механізованим інструментом.

Притирання —

це операція, яку виконують для точної обробки поверхні деталей, герметичності

з'єднання за допомогою шліфувальних порошків і паст. Найчастіше притирають ущільнюванні

поверхні арматури, пробки й корпуси кранів, клапани і сідла двигунів та

компресорів насосів.

Притиранням знімають найтонший шар

металу товщиною До 0,02 мм. За один прохід знімають шар металу товщиною до

0,002 мм.

Процес притирання полягає в хіміко-механічному

видаленні з поверхонь частинок металу притиральними матеріалами. Під дією пасти

і повітря на поверхні деталі утворюються плівки окису, які видаляються під час

взаємодії абразиву притиральних матеріалів і рухів притира. Поверхні деталей,,

які підлягають притиранню, повинні бути оброблені не нижче другого класу

точності: чистове шліфування, протягування, шабрування та ін. Щоб притерти

поверхню вручну, на притиральну плиту тонким шаром наносять змішаний з маслом

шліфувальний порошок. Потім деталь кладуть на плиту і круговими рухами

переміщують по ній до одержання матової або глянцевої поверхні.

Притири і матеріали для притирання. Притир

— це інструмент, за допомогою якого притирають деталі (плити, обертові диски,

конуси, циліндри тощо). Вид притира підбирають відповідно до форми й розмірів

оброблюваної поверхні. Звичайно матеріал притирів вибирають м'якшим від

матеріалу виробу, щоб у поверхню притира вдавлювались зерна притирального

матеріалу. Найчастіше їх виготовляють з чавуну, м'якої сталі, міді, бронзи,

твердих порід дерев. Притири для попередньої обробки мають канавки, в яких

збирається притиральний матеріал. Для остаточної обробки притири повинні бути

без канавок.

Речовини для притирання бувають тверді

абразивно-притиральні (алмазний порошок, корунд, наждак і крокус та

ін.) та м'які (окиси хрому, заліза, алюмінію, паста ГОИ тощо).

Абразивно-притиральні матеріали за

зернистістю поділяють на три групи: шліфзерно, шліфпорошки і мікропорошки (в

межах кожної групи вони мають відповідні номери).

Притиральні порошки сортують за

величиною зерен. Це проводиться двома способами. Перший спосіб-просіювання

через сито, має від 80 до 220 отворів на 1 пог. дюйм (по числу отворів

встановлюється номер порошку). Другий спосіб - відмулювання, при якому порошок

пропускають через посудину висотою 1 м, наповнений водою; найбільші і важкі

зерна швидко осідають на дно, дрібні ж зерна осідають повільніше і деякий час

плавають у рідині. Такі порошки названі мінутнікамі - по числу хвилин,

необхідних на проходження зерен різної крупності через стовп води. Порошок із

зерен, отриманих отмучіваніем, сортують так: № 1-5-хвилинний, а №

7-180-хвилинний.

Абразивні порошки та паста володіють

різною притирочною здатністю. Цю здатність прийнято позначати товщиною шару в

мікронах, що знімається з загартованого сталевого пластинки після 100 рухів

притиру вручну з притиском середньої сили, при пройдений притиром шляху 40 м..

Абразивні порошки мають наступну

притирочну здатність: № 1-24 мікрона, № 2-20 № 3-14 № 4-10 та т.д. Для

звичайних слюсарних робіт вживають порошки перших п'яти номерів; порошки № 6 і

7 найчастіше застосовують для притирання лекал, шаблонів, вимірювальних плиток.

Їх називають мікрошліфпорошкамі, позначають буквою М (мікро) і цифрою, яка б

показала розмір зерна в мікронах.

Найчастіше використовують

пасту ГОИ. її виготовляють з прокладеного окису хрому. Розрізняють грубу пасту

(абразивна здатність від 45 до 15 мкм, темно-зеленого кольору), середню

(абразивна здатність 7—1 мкм, світло-жовтого кольору).

Паста

N1. Має чорний колір с зеленуватим відливом та абразивністю 0,3 – 0,1 мкм.

Наявність оксиду хрому от 65 до 70%. Використовується для чистової,

дзеркального полірування.

Паста N2. Матеріал темно-зеленого

кольору с абразивною властивістю 7 –1 мкм. наявність оксиду хрому от 65 до 77%.

Використовується для тонкої доводки с доведенням поверхні дзеркального

блиску. Паста N 3. Має зелений колір и дає стирання за один прохід 17 – 8

мкм. Середній сорт, має від 70 до 80% зтираючого матеріалу. Використовується для

створення чистової поверхні та отримання рівномірного блиску.

Паста N4. Матеріал світло-зеленого

кольору з абразивним витиранням 40 – 18 мкм. Наявність абразиву от

75 до 85%. Використовується для отримання матової поверхні та Видалення мілких

подряпин.

Мастила для притирання сприяють меншому

затуплюванню абразивних зерен, високій чистоті й точності обробки поверхні та

меншому нагріванню деталі. Для

притирів, виготовлених з чавуну, як мастильний матеріал використовують

скипидар, з м'якої сталі — машинне масло, з міді — скипидар, содову воду,

машинне масло.

Техніка притирання. Під

час технічного обслуговування і ремонту машин найчастіше доводиться притирати

циліндричні та конічні поверхні.

Для притирання циліндричних деталей

притир являє собою розрізну втулку, надіту на конічну оправу. Переміщенням